安钢优质碳素钢65Mn热轧卷板开发实践

2022-10-17成晓举于永业刘伟云

成晓举 于永业 向 华 刘伟云

(安阳钢铁集团有限责任公司)

0 前言

优质碳素钢65Mn含碳量高,具有淬透性好、脱碳倾向少、价格低廉及切削性好等优点,可用于制造圆锯片,生产成钢丝、钢带,制造各种截面较小的扁、圆弹簧和弹簧片,在汽车、火车等交通运输行业和电子行业的用量也很大,是优质碳素钢中要求较严的优质高级钢,同时在钢材总产量中也占有很大比例[1]。安钢1 780 mm热连轧生产线自投产以来,进行了管线钢、汽车大梁钢、硅钢、冷轧基料等产品研发,生产工艺成熟,产品质量良好,为开发生产高碳钢打下了良好的基础。笔者主要通过强化炼钢过程的质量控制,全程保护浇注,结晶器和二冷采用强冷,低温加热、高温终轧和高温卷取等措施,成功研发了优质碳素钢65Mn热轧卷板。

1 技术要求

安钢优质碳素钢65Mn化学成分根据GB/T711《优质碳素结构钢热轧钢板和钢带》的规定制定,具体成分见表1。为了满足用户使用要求,在力学性能方面,按照屈服强度在350 MPa以上,抗拉强度在735 MPa以上,断后延伸率在9%以上控制,总脱碳层深度每面不大于钢带实际厚度的2%。

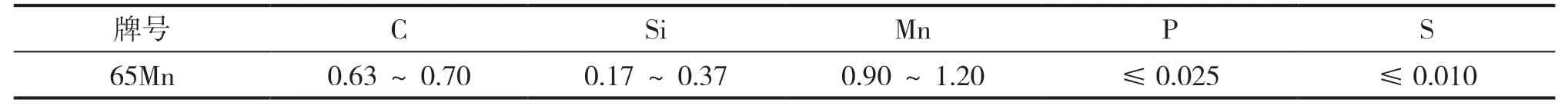

表1 65Mn化学成分 /%

2 装备条件及工艺路线

2.1 装备条件

安钢1 780 mm热连轧产线配套的主要设备:2套铁水预处理,2座150 t顶底复吹转炉,2座170 tLF精炼炉,2座RH真空精炼炉,2台常规双流板坯连铸机,1条七机架1 780 mm热连轧生产线。

2.2 工艺路线

安钢优质碳素钢65Mn热轧卷板采用的工艺路线:铁水预处理—150 t 顶底复吹转炉—LF 炉—常规板坯连铸机—1 780 mm热连轧机组。

3 生产工艺控制

3.1 转炉冶炼生产

为减少LF炉脱硫压力,铁水预脱硫至0.005%入炉,采用洁净废钢,吹炼过程早化渣,化好渣。终点碳影响钢的成分控制和钢的质量,终点碳含量越低,钢中氧含量越高,脱氧剂、增碳剂消耗量越大,夹杂物含量增加。由于转炉冶炼低碳钢较多,高碳钢生产经验较少,考虑到最终产品质量将终点碳控制在0.15%~0.25%,出钢温度控制在1 630~1 680 ℃,氩站硫控制在0.020%以下,并采用滑板挡渣,严格控制下渣量。另外,采用铝铁、硅锰和高碳锰进行脱氧合金化。

3.2 LF精炼生产

LF精炼炉的主要目的是控制钢水的纯净度。为缓解LF精炼压力,对铁水进行预脱硫,转炉采用高温出钢并使用周转钢包,此工艺条件下LF精炼送电较少,且能尽可能减少送电升温过程的吸氮,从而提高钢水质量。钢包到站后升温至1 540~1 560 ℃,为防止钢水吸氮氧化,钢包吹氩搅拌强度以钢水液面不裸露、电弧稳定为原则。采用石灰和精炼剂尽快造渣,并进行成分微调,白渣的保持时间不小于15 min。炉内控制微正压气氛,同时可避免后期喂线后再次送电加热。为确保夹杂物上浮,喂纯钙线后,软吹氩时间不小于8 min,软吹氩流量以使钢液面微微波动又不漏出钢液面为原则。

3.3 连铸生产

浇注过程应做好保护浇注,防止钢水二次氧化,大包采用喇叭形长水口+密封垫+氩气保护,并浸入式开浇,将增氮量控制在0.000 3%范围内,中包内添加中碳钢覆盖剂,确保钢水不裸露。采用高碳钢保护渣,在浇注时,严格按照保护渣操作规范,保证液面活跃,尽量避免周边结冷钢或渣条。为防止结晶器液面波动造成结晶器卷渣,用结晶器液面自动控制系统,将结晶器液面波动控制在±3 mm以内。铸坯的中心偏析、疏松及内部裂纹、夹杂物含量高是影响其内在质量的主要缺陷[2]。为减少连铸板坯中心偏析和疏松,提高内部质量,将过热度控制在15~30 ℃之间,结晶器冷却和二次冷却均采用强冷,二冷电磁搅拌电流强度在450~480 A之间,频率为5 Hz。将浇注拉速控制在0.7~1.0 m/min,并采用恒速浇注。

3.4 热轧生产

热轧工艺参数会对钢卷的表面脱碳、力学性能和加工使用性能有较大的影响。

3.4.1 加热工艺

高碳钢在加热炉加热过程中发生脱碳,将会严重影响其奥氏体组织的均匀性,不仅使其在后续冷变形时强度达不到要求,而且影响其耐磨性,还可能由于变形不均匀产生裂纹[3]。因此,连铸板坯采用热装入炉,考虑到高碳钢变形抗力大,也为了防止脱碳倾向,将高碳钢65Mn在炉时间控制到120~180 min,采用低温出钢,温度控制在1 190~1 220 ℃。在生产过程中,避免板坯长时间在炉待温。

3.4.2 轧制工艺

在粗轧时,要利用板坯出炉温度高、塑性好的有利条件,实现较大变形,减轻精轧机组的负荷。根据不同的厚度要求,将中间坯厚度控制在34~45 mm。为防止中间坯冷却过快,进精轧前,保温罩必须全部投用,确保进精轧时中间坯温度在1 100℃左右,精轧各道次间水尽量少使用,F1、F2、F3出水量15%~25%左右,其他道次所有水均关闭。精轧温度设定在860~890 ℃之间,层流冷却采取前段稀疏冷却方式,为防止热轧扁卷,优质碳素钢65Mn卷取温度高于奥氏体相变温度[4]。

3.4.3 缓冷工艺

65Mn属于高碳钢,在变形后连续冷却条件下,主要发生高温转变,相变产物为珠光体和少量的先共析铁素体;中温阶段有极少量的贝氏体转变,但不构成贝氏体转变区;快冷条件下主要发生马氏体转变,临界淬火速度为40 ℃/s[1]。在生产时,要求成品钢卷下线后尽快调至保温箱保温,缓冷72 h后再取样进行力学性能等检测。

4 讨论与分析

4.1 化学成分

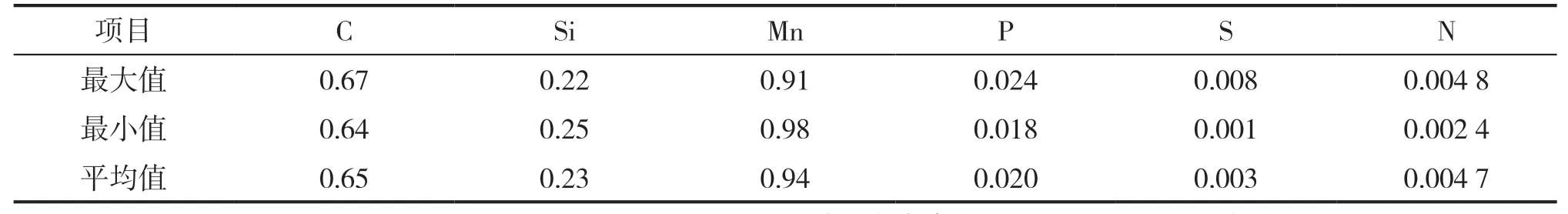

在冶炼时,转炉出钢碳含量稳定控制在0.018%~0.028%之间。由于增加了铁水预处理工序,入炉硫含量控制在0.018%以下,为LF精炼炉创造了有利条件。在LF精炼炉,主要进行硅锰合金化和促进夹杂物上浮,并实现化学成分的精确控制,同时钢中氮含量能够稳定控制在0.005 0%以下。其化学成分见表2。

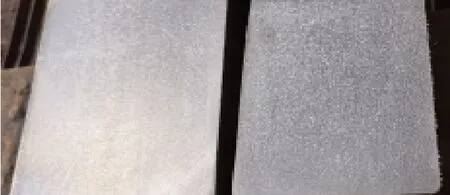

4.2 板坯低倍

连铸浇注时,采用低过热度和低拉速、恒速浇注,改善了连铸板坯的凝固组织,提高了等轴晶比例,明显提高板坯的内部质量。结晶器和二次冷却采用强冷,表面未出现缺陷。经检验,优质碳素钢65Mn中心偏析C类小于0.5级,中心疏松小于0.5级,未发现明显中间裂纹,低倍组织如图1所示。

表2 优质碳素钢65Mn化学成分/ %

图1 优质碳素钢65Mn低倍组织

4.3 力学性能

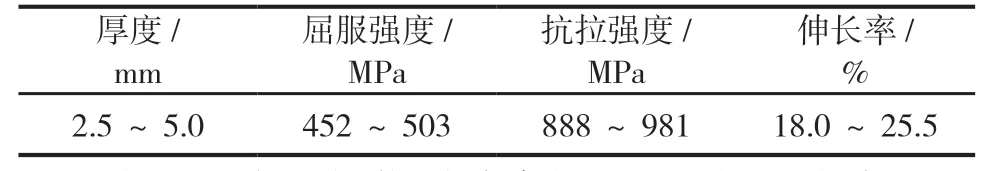

优质碳素钢65Mn钢卷缓冷72 h,并切除两圈后,取样进行力学性能分析,见表3。检测结果表明,优质碳素钢65Mn的屈服强度在452~503 MPa之间,抗拉强度在888~981 MPa之间,伸长率在18%以上。

表3 优质碳素钢 65Mn力学性能

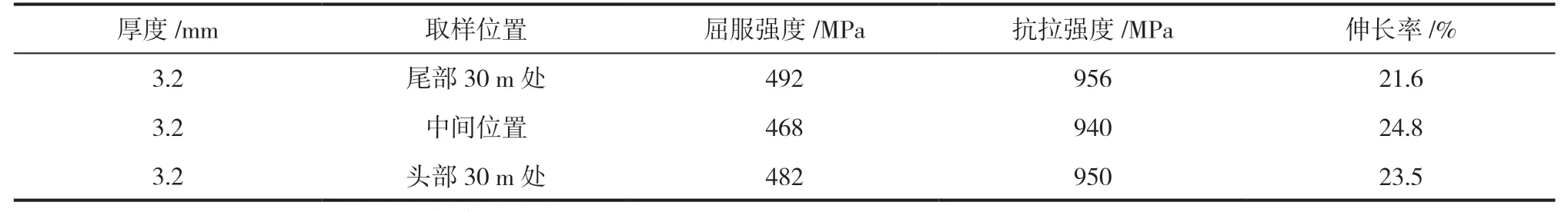

为进一步了解优质碳素钢65Mn钢卷头中尾性能差,在距钢卷尾部30 m、钢卷中间、距钢卷头部30 m取样进行力学性能分析,结果见表4。

表4 优质碳素钢 65Mn头、中、尾力学性能

从表4可以看出,优质碳素钢65Mn尾部位置由于冷轧速度稍快,强度水平明显高于中间和头部,而中间位置由于冷却速度最慢而强度水平最低。由于卷取后采用保温坑缓冷方式,优质碳素钢65Mn头、中、尾屈服强度最大差异仅24 MPa,抗拉强度最大差异仅16 MPa,降低了强度差异过大造成的后期加工难度。

4.4 金相检验

对工业生产的3.2 mm厚度规格65Mn进行金相组织分析,如图2所示。试样经4%的硝酸酒精溶液侵蚀,脱碳层厚度17.2 μm,满足总脱碳层深度每面不大于钢带实际厚度的2%的要求。金相显微组织边部和中间位置均为索氏体S、珠光体P和少量的铁素体F,而边部有轻微脱碳层。对夹杂物进行分析,结果为:A类夹杂物0.5~1.5级,B类夹杂物0.5~1.0级。

图2 优质碳素钢65Mn金相组织(500×)

4.5 硬度

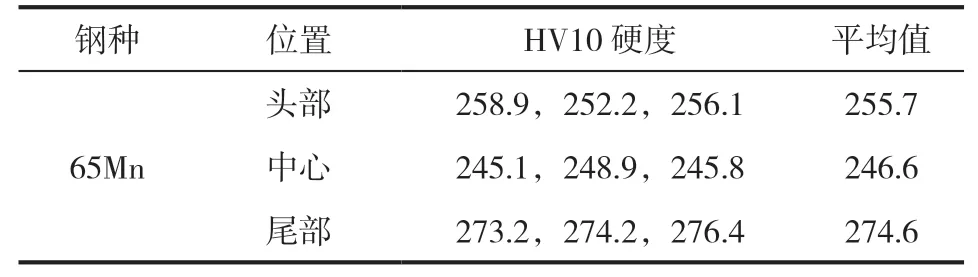

对优质碳素钢65Mn不同位置的维氏硬度进行对比分析,结果见表5。

表5 优质碳素钢65Mn维氏硬度

从表5可以看出,65Mn热卷维氏硬度在245~276之间,钢卷头部和中心位置硬度值相对较小,尾部硬度值稍高,这主要与钢卷头部、中卷位置卷取温度偏高,尾部卷取温度偏低有关。

5 结论

(1)在冶炼时,增加了铁水预处理,65Mn整个生产过程稳定,转炉出钢终点控制稳定,LF精炼炉将重点放在以夹杂物上浮为主,既保证了其各项成分均符合标准要求,也提高了钢水的洁净度。

(2)通过采用合理的低过热度、低拉速浇注,合理的电磁搅拌参数,其中心偏析控制在C类0.5级,中心疏松控制在0.5级,无明显的中间裂纹,提高了的内部质量。

(3)在热轧时采用低温加热、高温终轧和高温卷取,表面脱碳层得到了有效控制,其力学性能满足要求,卷形良好。