球罐裂纹的成因分析及预防措施

2022-10-17荣庆洪高书明杨文安

石 岩 荣庆洪 高书明 钱 冰 杨文安

(淄博市特种设备检验研究院 淄博 255000)

1 概述

2020年,笔者单位对某化工厂氮气球罐进行了定期检验,球罐火三带板混合式,完工日期火2010年5月,投用日期火2011年2月,制造标准火GB 150—1998《钢制压力容器》[1]、GB 12337—1998《钢制球形储罐》[2]、GB 50094—1998《球形储罐施工及验收规范》[3]。球罐的基本参数见表1。

表1 球罐的基本参数

球罐安装的基本情况如下:《施焊记录》中,焊缝进行了焊前预热,预热温度火“123~126 ℃”,层间温度火“>125 ℃”;《焊缝消氢处理记录》中,焊缝进行了消氢处理,加热温度火“219~230 ℃”,保温时间火1 h;球罐做横焊、立焊和平焊加仰焊位置的产品焊接试板各1块;安装完成后进行了焊后热处理,热处理温度火560±20 ℃,保温时间火2 h;热处理后,A、B类焊接接头进行了γ射线(铱192)全景曝光检测,比例100%,并进行了超声复查,检测比例20%,A、B、D、E类焊接接头进行了100%磁粉检测,球罐耐压试验后对A、B、D、E类焊接接头进行了20%磁粉检测复查。

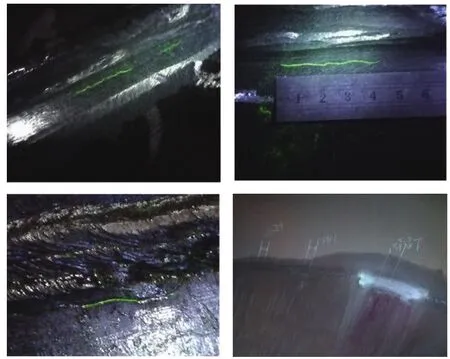

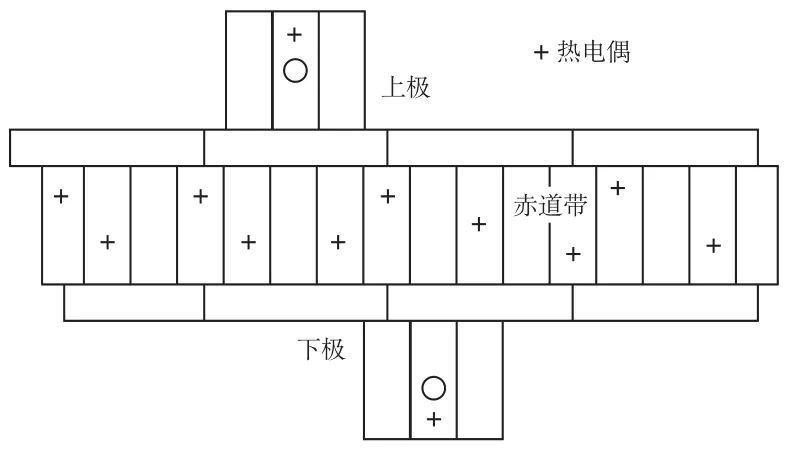

本次定期检验的主要检验项目火宏观检查、测厚、内表面焊缝100%荧光磁粉检测、外表面焊缝20%黑磁粉检测、焊缝50%超声检测、焊接接头硬度检测、柱腿与球壳板间焊接接头渗透检测、柱腿铅垂度检测,其中,内表面焊缝100%荧光磁粉检测时,在球罐下极板焊接接头、赤道带与上、下极板间环向焊接接头内表面熔合线处以及该环向焊接接头组焊时的定位块焊疤处发现了43条裂纹,多数裂纹长度小于20 mm,深度约1~3 mm,裂纹最长约42 mm,深约4 mm(氮气球罐内表面裂纹部位示意图如图1所示,裂纹形态及分布见图2),而赤道带球壳板纵向焊接接头、赤道带与上、下极板间环向焊接接头外表面均未发现裂纹,发现裂纹后,对裂纹处的焊接接头附近补充了超声检测、硬度检测,对赤道带球壳板纵向焊接接头、赤道带与上、下极板间环向焊接接头进行了残余应力测试。

图1 氮气球罐内表面裂纹部位示意图

图2 裂纹形态及分布

经宏观检查,球罐的内外部未见明显腐蚀,氮气球罐实测最小厚度火43.71 mm(名义厚度火43 mm),球罐介质火氮气,不存在应力腐蚀开裂条件;同时Q370R不属于沉淀强化材料,不具有再热裂纹倾向。从裂纹产生的部位和形态看,裂纹大多分布于熔合线上,逐步向热影响区扩展,裂纹端部无分叉现象,符合冷裂纹中的焊趾裂纹特征。焊接冷裂纹是接头冷却到Ms温度线下产生的一种裂纹,裂纹大多在热影响区,通常源自熔合区粗大晶粒的晶界交错处。冷裂纹有些出现在焊接过程中,但较多的是在焊后延迟一段时间才产生,所以冷裂纹又叫作延迟裂纹。冷裂纹形成一般火钢材的淬硬倾向、扩散氢及接头所承受的拘束应力三者共同作用的结果。本文从钢材的淬硬倾向和焊接性、熔敷金属扩散氢含量及焊接接头残余应力3个方面入手,结合定期检验的数据和结果,以及球罐安装时的质量证明材料,分析了裂纹产生的原因。

2 球罐裂纹原因分析

2.1 钢种的淬硬倾向和焊接性

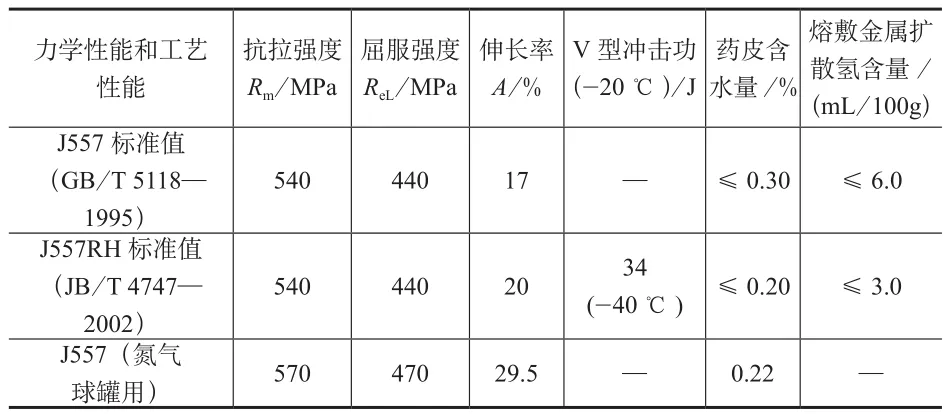

Q370R火压力容器用钢,属低合金高强钢,具有良好的综合机械性能,广泛用于各种球罐的制造,以下通过计算Q370R的碳当量和冷裂纹敏感性指数,来评价Q370R的淬硬倾向和焊接性。球壳材料采用Q370R正火钢板,壁厚火43 mm,执行标准GB 713—2008《锅炉和压力容器用钢板》[4],表2、表3火氮气球罐用Q370R钢板的化学成分(熔炼分析)、力学性能和工艺性能。

表2 氮气球罐Q370R钢板的化学成分(熔炼分析)

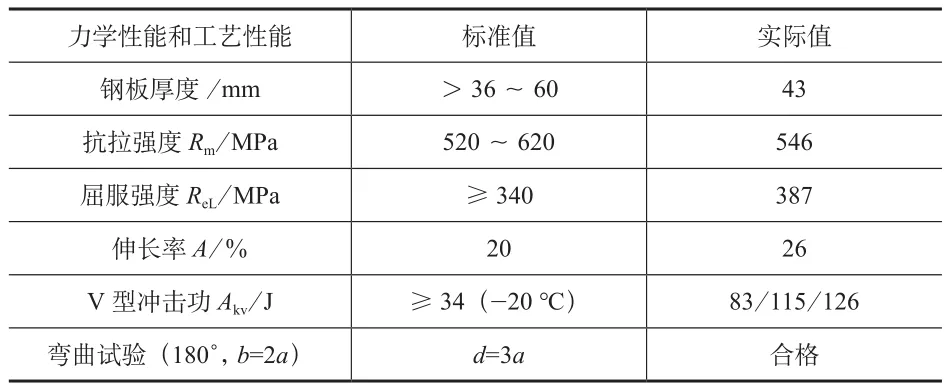

表3 氮气球罐Q370R钢板的力学性能和工艺性能

●2.1.1 Q370R碳当量

按国际焊接学会推荐的碳当量公式CE(ⅡW)计算Q370R碳当量[5],见式(1):

说明钢板Q370R焊接性稍差,具有一定的延迟裂纹倾向,焊前需适当预热。

●2.1.2 冷裂纹敏感指数

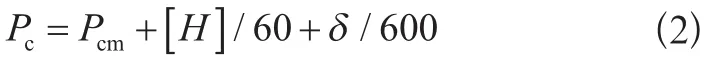

冷裂纹敏感指数是根据钢材化学成分、氢含量和接头拘束力等数值的计算,来间接判断钢的焊接性的一种方法,主要是判定钢的冷裂纹倾向大小。冷裂纹敏感指数越大,说明钢在焊接时产生冷裂纹的倾向越大,其焊接性就越差。冷裂纹敏感性指数Pc(%)是应用较多的冷裂纹判据,其与扩散氢含量、板厚、根部裂纹敏感性的关系见式(2)[5]:

式中:

[H]——熔敷金属扩散氢含量,mL/100g,因氮气球罐所用焊条J557的质量证明书中缺少熔敷金属扩散氢含量,此处按标准GB/T 5118—1995《低合金钢焊条》[6],取焊条J557熔敷金属扩散氢含量规定值的中间数3mL/100g;

δ——被焊金属的板厚,氮气球罐的壁厚δ火43 mm;

Pcm——冷裂纹敏感性系数,%。

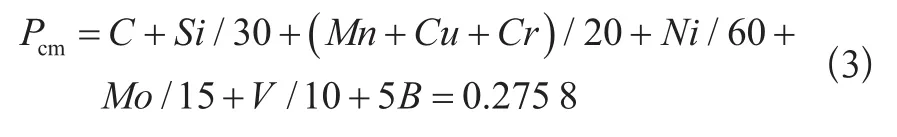

代入氮气球罐用Q370R钢板的实际数据,计算Pcm[5],见式(3):

所以,Q370R冷裂纹敏感指数Pc=Pcm+[H]/60+δ/600=0.397 5 ≥ 0.25[5]。

通过以上分析,得出Q370R存在一定淬硬倾向和焊接冷裂纹倾向,焊接时应采取焊前预热、焊后缓冷的措施。

2.2 扩散氢的影响

导致接头产生冷裂纹的氢主要是扩散氢,当焊条烘干不充分,或者焊接区域(坡口及两侧20 mm范围)的油、锈、水清理不彻底,油、锈、水会在电弧的高温作用下分解火氢原子,由于氢原子直径小,氢原子在金属晶格内移动,在缺陷、金属空穴、位错中积聚成氢分子,产生氢内压,最终在焊接残余应力的作用下,产生冷裂纹。氮气球罐Q370R间焊接采用的焊条火J557,其质量证明书中执行标准火GB/T 5118—1995,而未采用标准JB/T 4747—2002《压力容器用钢焊条订货技术条件》[7],也未按设计图纸要求,采用超低氢高韧性焊条J557RH。焊条J557RH(标准JB/T 4747—2002)相对于J557(标准GB/T 5118—1995),增加了S、P含量、-40 ℃时的冲击吸收能量、熔敷金属扩散氢含量等控制要求,在拉伸伸长率、药皮含水量、焊条偏心度等方面也提高了要求(见表4、表5)。以焊条J557代替J557RH,会导致以下结果:

表4 焊条J557、J557RH及氮气球罐用J557熔敷金属化学成分 %

表5 焊条J557、J557RH及氮气球罐用J557熔敷金属的力学性能和工艺性能

1)焊条J557的型号火E 5515-G,只要1个元素符合表4中GB/T 5118—1995的规定即火合格,且标准对J557焊条S、P含量不做要求[6],熔敷金属中的S、P含量一般会增大,焊缝开裂的可能性增加。

2)焊条J557RH一般通过增加Ni含量,提高熔敷金属的冲击吸收能量,降低焊接时的预热温度,而采用J557,对熔敷金属V型冲击功不做要求,焊接接头的冲击韧性往往会降低。

3)标准GB/T 5118—1995中,熔敷金属扩散氢含量不是必做的检测项目,氮气球罐用焊条J557质量证明书中缺少熔敷金属扩散氢含量的数据,只有药皮含水量指标(0.22%),虽然符合标准GB/T 5118—1995的要求,但低于标准JB/T 4747—2002中焊条J557RH药皮含水量的规定,这会增加熔敷金属扩散氢含量,加大冷裂纹产生的可能性。

2.3 焊接接头的残余应力

●2.3.1 残余应力测试

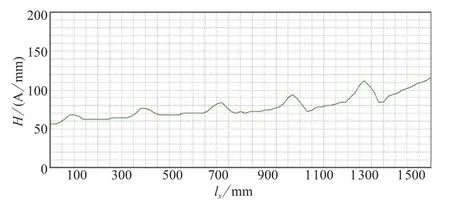

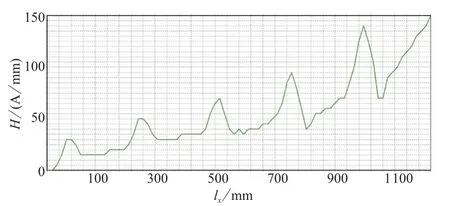

采用金属应力集中磁记忆检测仪(型号:ZSG3026)对赤道带球壳板纵向焊接接头、赤道带与上、下极板间环向焊接接头进行了残余应力测试。其应力集中情况见图3~图5。从图中看出,赤道带与上、下极板间环向焊接接头磁场强度的变化比赤道带球壳板纵向焊接接头要强烈得多,表明赤道带与上、下极板间环向焊接接头存在更大的应力集中。

图3 赤道带与下极板间环向焊接接头的磁场强度(图1中X处)

图4 赤道带球壳板纵向焊接接头的磁场强度(图1中Y处)

图5 赤道带与上极板间环向焊接接头的磁场强度(图1中Z处)

●2.3.2 硬度检测

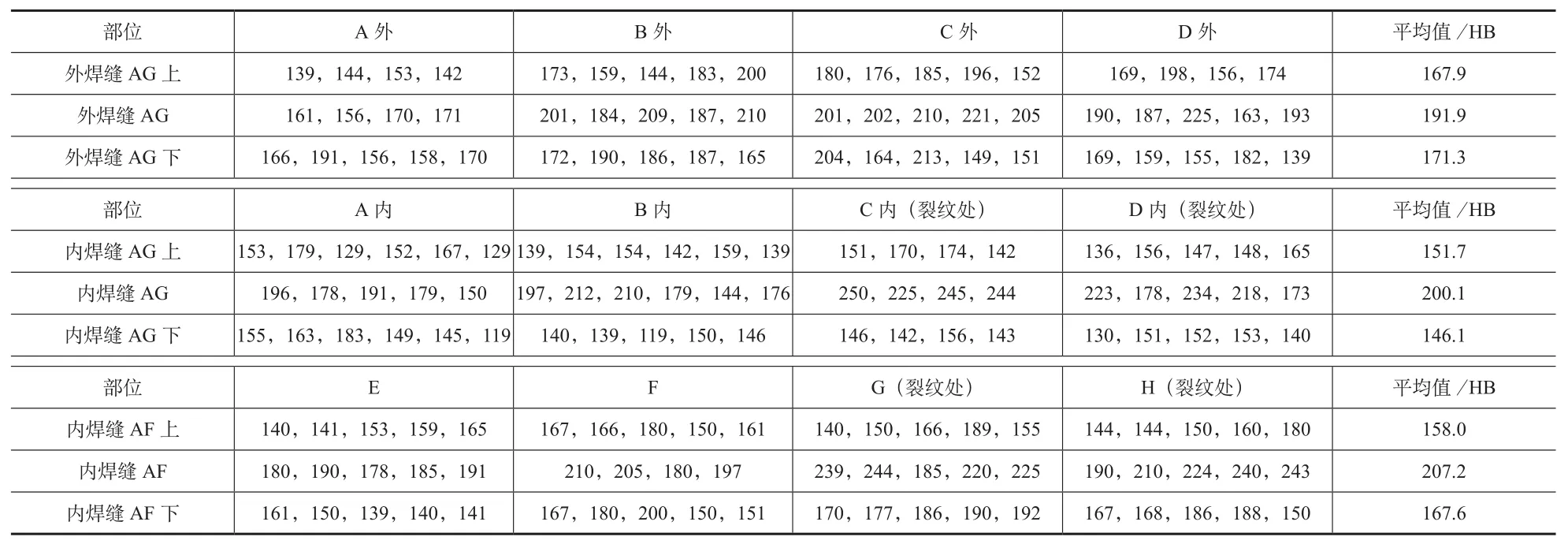

硬度检测(采用便携式里氏硬度计,型号:瑞士博势Equotip550)数据见表6。

表6 赤道带与上、下极板间环向焊接接头的硬度值

从表6看出,焊缝的硬度值明显高于母材和热影响区,赤道带与上、下极板间环向焊接接头内侧硬度值达到了200 HB,局部硬度甚至达到了250 HB,裂纹处的焊缝硬度明显偏高,表明焊后热处理的效果不够充分,赤道带与上、下极板间环向焊接接头内侧存在较大的残余应力。

●2.3.3 裂纹产生的部位和热处理的影响

由图1看出,氮气球罐内侧上、下极板与赤道板间焊接接头组对定位块焊疤未清除干净,焊疤熔合线处存在裂纹S36~S43(如图1所示),定位块焊缝不是受压焊缝,在役工况没有应力腐蚀开裂的机理,出现裂纹表明上、下极板与赤道板间接头焊接时可能存在强力组装,这与残余应力测试结果可以相互印证。

对球罐产生裂纹的部位进行了统计,见表7。

表7 球罐产生裂纹的部位统计

查阅球罐安装资料后确定所检球罐采用柴油内部燃烧加热法(直烧法)进行热处理,其传热方式主要通过对流和热辐射,球罐直烧法热处理温度场分布参照图6(a)[8],可以看出,球罐罐壁顶部温度最高,底部温度最低,且球罐罐壁温度分布不均匀。在氮气球罐热处理报告中,其升温速度火52 ℃/h,保温温度火560±20 ℃,保温时间火2 h,降温速度火48 ℃/h,从热电偶分布图(如图7所示)中看出,该球罐热处理过程中布置了12个测温点,但赤道带与下极板环向焊接接头及下极板处热处理温度较低区域只布置了1个测温点,数量偏少。同时,该球罐未按照GB 50094—1998的要求,在产品焊接试件(3件)上布置测温点。球罐产品质量证明书中,热处理曲线只有5条,且无法确定这5个测温点的位置,热处理曲线未标注记录纸的走纸速度,也无法确定热处理保温时间。通过定期检验发现,球罐下部区域产生的裂纹明显多于上部区域,对照图6(a)和表7,可以看出,裂纹较多的球罐下部区域正是热处理温度较低区域,由此推断球罐下部区域进行的热处理并不充分,该区域焊接接头仍存在较大的残余应力。

图6 球罐热处理6000S温度场分布

图7 热电偶分布图

如果采用带中心孔导流伞法进行球罐热处理,球罐罐壁温差较小,消除焊后残余应力的效果较好,其温度场分布如图6(b)所示[8]。

●2.3.4 焊接次序的影响

查看安装单位的施焊记录,该球罐先焊接赤道带球壳板的纵向焊接接头,再焊接赤道带与上、下极板间环向焊接接头,焊接采用不对称X型坡口,每个接头先焊外侧,再焊内侧。这种焊接次序造成这些焊缝的外侧焊道拘束度较小,焊接冷却收缩时,能够相对自由的收缩,产生的残余应力较小,而赤道带与上、下极板间环向焊接接头内侧焊道是最后施焊的,此时整个球罐的刚度和拘束度已经非常大,焊接收缩的自由度较小,产生的焊后残余应力较大,容易产生冷裂纹缺陷。这与定期检验过程中磁粉检测的结果是可以相互印证的。焊接时应采用对称、同步施焊,使焊缝收缩均匀,减少焊接应力。但球罐的施焊记录中,未体现对称、同步施焊、分段退焊的内容。

●2.3.5 安装时气温的影响

赤道带与上、下极板间焊接接头AF、AG的焊接日期火2009年12月25日至30日,球罐热处理日期火2010年1月15日,那时球罐安装地处于冬季最冷的时间,最低温度可达零下十几摄氏度,可能会对焊前预热、层间温度、消氢处理、焊后热处理产生不利影响,从而导致球罐产生焊接冷裂纹。查看了球罐焊后消氢处理记录,加热温度大约火220~230 ℃,保温时间火1 h,虽然符合工艺要求(消氢处理的加热温度要求火200~350 ℃,保温1 h),但根据实际经验,应考虑气温的影响,适当提高消氢处理的加热温度和保温时间,并改善保温措施。

●2.3.6 未及时发现裂纹的原因

球罐安装完毕后,之所以未能及时发现裂纹缺陷,可能存在以下原因:

1)冷裂纹有延迟开裂的特性。

2)由于球罐壁厚较大,工件表面至胶片的距离L2较大,当采用源在内中心透照时,由于几何不清晰度的影响,射线检测对内表面的裂纹检出率不高。

3)射线检测火γ射线(铱192)全景曝光,由于散射线的影响,底片的灰雾度较高,灵敏度降低,缺陷检出率下降。

4)最初延迟裂纹较细小,在工作应力和焊后残余应力的联合作用下,裂纹得以扩展。

焊接接头残余应力测试、硬度检测的数据及组对定位块焊疤裂纹的产生,说明球罐焊接接头区域,特别是赤道带与上、下极板间环向焊接接头存在较大的残余应力。同时低温天气也会对焊前预热、消氢处理、焊后热处理产生不利影响,加上球罐焊接次序中,赤道带与上、下极板间环向焊接接头内壁最后施焊,拘束度最大,焊后残余应力也最大。

最终在钢材的淬硬倾向、熔敷金属扩散氢及接头的焊后残余应力三者共同作用下,加上工作应力的叠加,最终导致焊接接头的开裂和扩展。

3 预防措施

针对以上分析,对球罐安装提出以下预防措施:

1)严格按球罐安装工艺施工,提高球壳板组装精度,避免强力组对,减少组装应力;球罐焊接应遵循“多焊工,均匀分布,同工艺,等速度”的原则,赤道板纵向焊接接头自下而上,赤道板与上、下极板间环向焊接接头自左向右,多名焊工间隔相同距离,同步对称施焊,同时采用分段退焊,尽可能让焊缝冷却时能够自由的收缩,以减少焊接残余应力。

2)对于具有淬硬和焊接冷裂纹倾向钢种,应严格按焊接工艺进行焊前预热,中间采取不间断施焊,焊后立即消氢处理。施焊赤道板与上、下极板间环向焊接接头时,由于是最后施焊,拘束度较大,预热温度、消氢处理的加热温度、保温时间应适当提高,防止冷裂纹的产生。

3)球罐热处理应采用带中心孔导流伞法代替直烧法[8],减少球罐热处理温差,改善焊接接头的应力状况。

4)对于具有淬硬倾向的材料,应采用符合标准NB/T 47018.1~47018.5—2017《承压设备用焊接材料订货技术条件》[9]的高韧性、超低氢焊条施焊,并严格按焊条说明书的要求进行储存、烘干、保温、使用,以减少熔敷金属中的S、P含量及扩散氢含量。

5)焊件温度低于-20 ℃时禁止施焊,在-5 ℃以下焊接作业时,应严格控制预热温度、层间温度、后热处理及保温措施,以保证焊接接头的质量。

4 结论

综合以上分析,得到以下结论:

1)定期检验过程中,采用磁粉检测发现Q370R氮气球罐内部存在多处裂纹,开裂部位集中于上、下极板与赤道板间环向焊接接头内侧焊道,大部分在熔合线处开裂,火了探究裂纹产生的原因,现场增加了磁记忆检测和硬度检测,发现了开裂部位存在应力集中和硬度值较高的现象。

2)结合球罐安装资料,从球罐的材质、焊接、热处理等方面进行了分析。首先计算了球罐钢材的碳当量和冷裂纹敏感指数,得出Q370R存在一定淬硬和焊接冷裂纹倾向;其次发现球罐焊接时未按设计要求采用高韧性、超低氢压力容器专用焊条,可能造成熔敷金属中S、P含量及扩散氢含量增加,加大了冷裂纹产生的可能性;同时分析焊接次序和热处理效果,发现球罐上、下极板与赤道板间环向焊接接头在焊接过程中可能因焊接次序导致组对后的残余应力较大,且下部焊缝热处理效果可能不达标,导致焊接残余应力过高。以上分析都与定期检验过程中发现的裂纹位置相吻合。

3)分析了安装时环境温度对焊接质量的影响,提出了在高强钢焊接时,需要考虑环境温度,适当提高消氢处理的加热温度和保温时间,并改善保温措施。

4)球罐裂纹的产生是由钢材的淬硬倾向、熔敷金属扩散氢、接头焊接残余应力造成的,工作应力导致其扩展。

5)对应裂纹产生的原因,从选材、焊接和热处理等方面提出了预防措施。