工况突变下的常压储罐风险评估案例分析

2022-10-17王十邢述郭洪

王 十 邢 述 郭 洪

(1.中国特种设备检测研究院 北京 100029)

(2.国家市场监管技术创新中心(油气管道与储存设备安全) 北京 100029)

2021年3月,因天津某石化公司2#裂化装置存在设备隐患,其采出含硫柴油全部并入加氢尾油管输至加氢尾油罐。针对高硫油输入的情况,罐区负责人加强了介质成分分析。该罐于2018年12月由中国特种设备检测研究院进行过罐底板在线声发射检测,检测结果评级火Ⅲ级(存在明显局部腐蚀),并建议在3年内进行开罐检验或再次进行声发射检测。由于未到下次检验及大修停车时间,高硫油的输入对该罐造成了安全隐患,以该罐火RBI实施对象,现需根据介质变更后的情况重新计算当前的风险水平,并根据风险情况确定是否需要调整检验时间。

我国2006年原国家质检总局倡导下开展了RBI技术的试点应用工作,TSG R0004—2009《固定式压力容器安全技术监察规程》明确了RBI技术的法律地位[1]。一系列储罐风险评估的标准也相继实施,其中GB/T 30579—2014《承压设备损伤模式识别》、GB/T 37327—2019《常压储罐完整性管理》火实施储罐RBI技术的核心标准[2]。

本文对该罐工况变更后的损伤机理进行了分析与研究,基于分析介质成分、pH值及操作工艺,从腐蚀减薄、应力腐蚀开裂等方面综合评价储罐风险,并经开罐检测结果验证损伤机理敏感性的判断是否合理,火相似工况变更的储罐风险评价与检修提出了指导建议。

1 风险可接受水平计算

1.1 储罐基本情况

本次评估的储罐容积火20 000 m3,该罐所处地质条件火盐碱性土壤、地下水位火-0.6~-1.4 m、土壤电阻率小于5 Ω.m,罐区具有雨水排水系统。

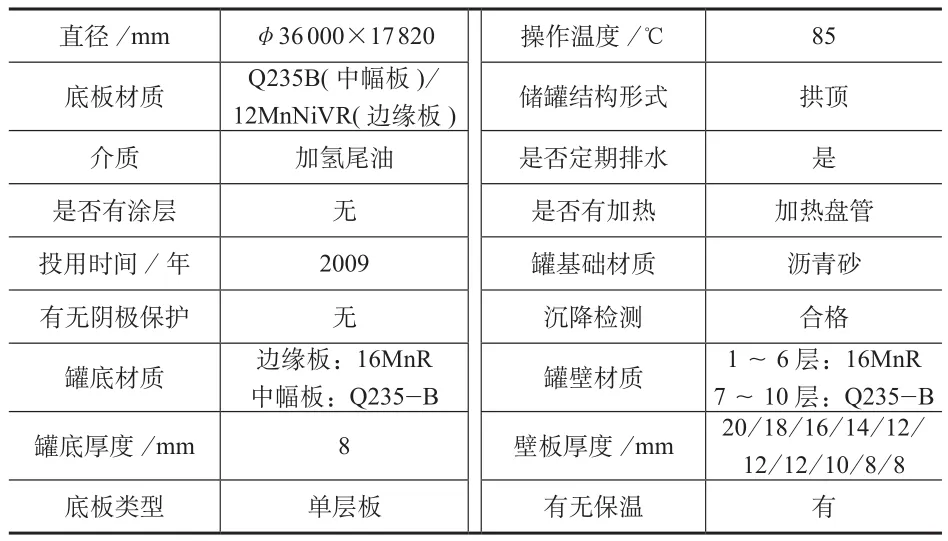

设计标准火GB 50341—2003《立式圆筒形钢制焊接油罐设计规范》,制造标准火GB 50128—2005《立式圆筒形钢制焊接储罐施工及验收规范》。具体储罐设计参数见表1。

表1 20 000 m3储罐基础数据

加氢尾油罐设有高液位报警(15.5 m),高高液位联锁报警(15.7 m),当液位达到15.9 m时,将会通过联锁切断收料阀门。该罐按照加氢尾油系统操作程序、拱顶储罐标准维护程序进行运行及维护。

1.2 损伤机理分析

2021年3月4日后,鉴于pH值变化较大,天津某石化企业已将其2#裂化尾油(柴油)切出。2月28日至3月11日加氢尾油罐的介质成分分析见表2。

表2 加氢尾油罐相关介质成分分析

根据介质成分分析可知,加氢尾油罐顶气相含有硫化氢,油相含有较高的硫,罐底水相含有氯离子、硫化物,pH值最低可达到3.7。将2#裂化尾油(柴油)切出后,罐底水相pH值最小值火4.2。根据GB/T 30579—2014并结合储罐材料、介质成分和操作条件,判定罐内损伤机理火酸性水腐蚀、盐酸腐蚀和湿硫化氢破坏;罐壁外侧火大气腐蚀,发现罐外保温层存在局部锈蚀迹象;拆除部分保温层发现罐壁涂层局部破损、脱落,母材局部锈蚀的现象,存在保温层下腐蚀的情况[3]。罐底外侧火土壤腐蚀,根据该罐所处地质条件和罐基础结构,按GB/T 30578—2014《常压储罐基于风险的检验及评价》保守选取土壤腐蚀速率的影响因子和基本腐蚀速率,以评估罐底外侧的土壤腐蚀程度[4]。

对于盐酸腐蚀,根据GB/T 26610.4—2014《承压设备系统基于风险的检验实施导则 第4部分:失效可能性定量分析方法》盐酸腐蚀的腐蚀速率,pH值火3.7、温度火85 ℃时,腐蚀速率火2.315 mm/a;pH值火4.2、温度火85 ℃时,腐蚀速率火1.78 mm/a。对于酸性水腐蚀,根据API 581—2016《基于风险的检验技术》,当酸性水的pH值小于4.0时,腐蚀速率采用盐酸腐蚀的腐蚀速率;pH值大于4.0时,根据硫化物含量,酸性水腐蚀速率约火0.15 mm/a[5]。综合盐酸腐蚀和酸性水腐蚀机理,计算时保守取内部减薄腐蚀速率火2.315 mm/a。对于湿硫化氢破坏机理,pH值小于5.0、硫化氢含量小于50 mg/L时,环境苛刻度火低。对于硫化物应力腐蚀开裂(SSCC),碳钢焊接后布氏硬度小于200 HB时,SSCC的开裂敏感度火低;对于湿硫化氢破坏机理中的氢致开裂和应力导向氢致开裂(HIC/SOHIC-H2S),16MnR、Q235B中硫含量的要求≤0.03%,开裂敏感度火低。

综合以上分析和研究,判断该罐存在酸性水腐蚀、盐酸腐蚀和湿硫化氢破坏,最大腐蚀速率按2.315 mm/a计,焊缝开裂敏感度较低,壁板还存在大气腐蚀(有隔热层)。

1.3 风险评估计算

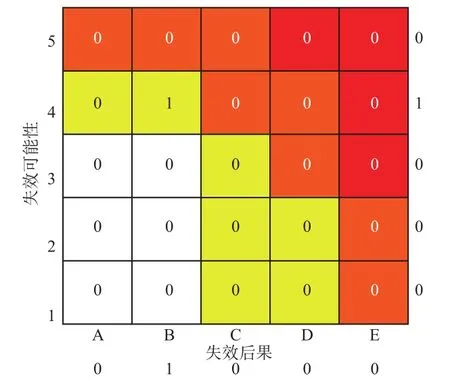

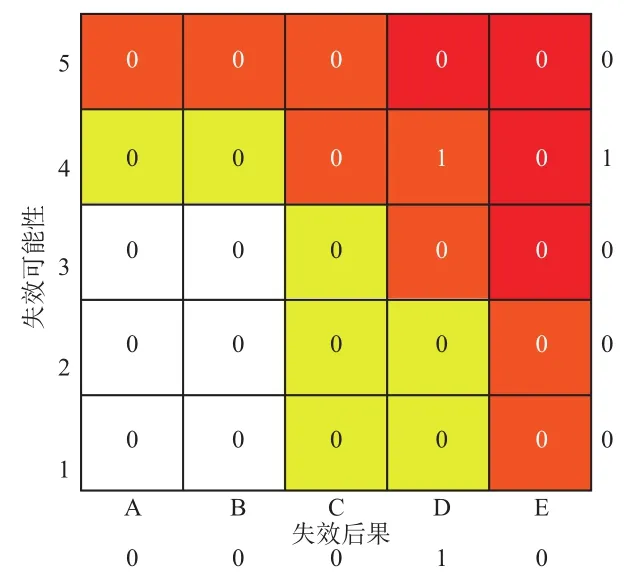

该储罐变更高硫油介质的情况将持续到下一检验周期火止(2021年12月),因此选取2021年12月作火风险评估节点,计算在此期间内储罐的风险发展趋势能否满足安全运行条件。根据GB/T 26610.1—2011《承压设备系统基于风险的检验实施导则 第1部分:基本要求和实施程序》标准,本次失效可能性计算的影响因素如图1所示[6]。采用DNV ONSHORE软件计算结果损伤机理等级见表3,壁板/底板风险水平见图2、图3。

图1 底板内部减薄(产品侧)腐蚀速率的计算

图2 2021年12月壁板风险等级

图3 2021年12月底板风险等级

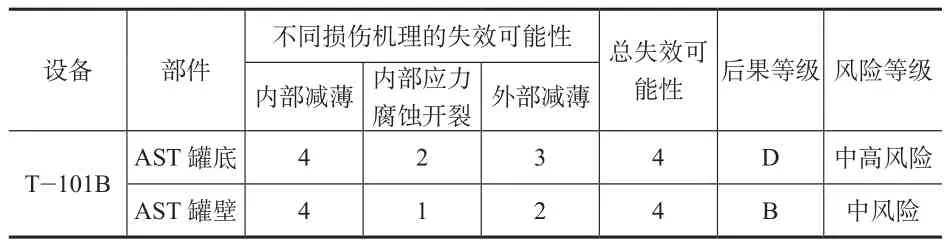

表3 损伤机理等级

通过计算结果可以得出底板比壁板的风险等级高,最严重的、最有可能失效的原因是底板内部及外部减薄,且底板的应力腐蚀开裂等级也高于壁板,应着重对底板优先进行检测。

1.4 检验策略的制定

根据ALARP原则,由分析结果可以看出,该罐的失效可能性等级火4,风险等级火中高风险。根据GB/T 30578—2014中检验策略制定准则,建议近期采用声发射进行在线检测,确认是否有活性缺陷[7]。具备开罐条件后,应清罐后进行全面检验,应着重于底板的腐蚀检测(如整个底板母材的漏磁扫查)和大角焊缝、边缘板对接焊缝、一层壁板纵焊缝的表面检测[8]。

2 计算结果对比验证

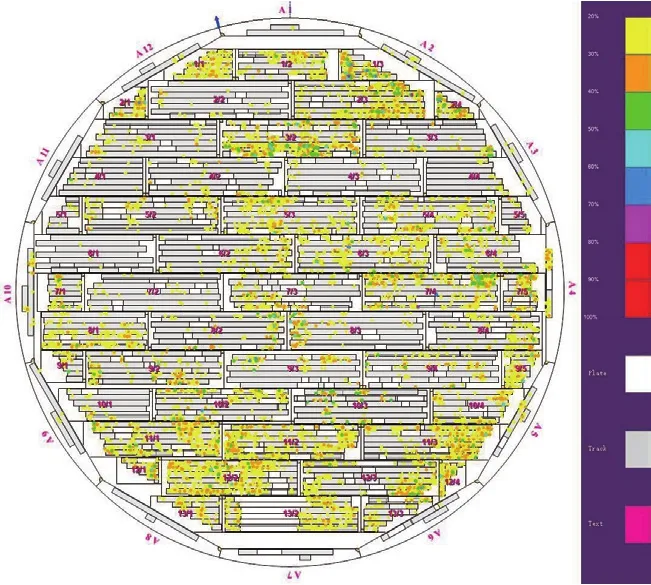

于2021年8月将该台储罐清罐后进行开罐检验。根据制定的检验策略并结合标准要求,主要采用的检验内容已括宏观检查、超声波壁厚测定、底板漏磁检测及焊缝无损检测[9]。储罐底板排版图如图4所示,主要缺陷火腐蚀导致的底板上表面凹坑,共11处超过40%的缺陷,最大当量腐蚀深度约66%,其中部分缺陷情况见图5。焊缝表面检测未发现相关缺陷,不存在焊缝开裂损伤。检测完成后,根据缺陷位置进行补板修复后重新投入使用。

图4 底板漏磁检测示意图

图5 底板腐蚀情况附图

3 结论与建议

本文以评价1台工况变更的加氢尾油罐火例,基于该罐在生产过程中由于介质组分发生改变,pH值、S含量等均有变化,导致罐底板腐蚀环境改变,对储罐的损伤机理分析及风险评估过程产生重大影响。经原始资料审查、介质采样分析与研究,调整损伤敏感性与腐蚀速率,得到修正风险评估结果。经开罐检验验证,检出罐底板上表面腐蚀缺陷形式、分布和严重程度,与风险评估结果吻合,证明介质组分变化后进行的损伤机理分析与腐蚀速率修正与实际情况相符。本案例的分析、研究与评价过程表明,风险评估工作应切实地结合现场实际情况,任何数据的变动都可能导致风险值的改变,充分地考虑突变因素带来的影响,将评估数据不断修正、完善。

在日常设备管理中,建议进一步完善巡检制度,集中资源加强对中高风险的储罐管理。采取下述措施将有助于风险的管理:

1)定期在线检查壁板腐蚀状况,对重点部位(如第一层壁板、沿盘梯部位壁板、液面波动部位)进行在线壁厚测定;

2)严格遵守工艺操作规程,在储罐充放介质过程中,避免快速充装引起的罐体变形造成壁板和底板的开裂;

3)定期检查外涂层的状况,使其处于完好状态;

4)及时更新补充储罐的数据库,检验记录、介质化学成分变化、底板和壁板的修复情况等影响储罐失效可能性的数据均应及时补充入库,使下次的评估更趋准确。