炼化装置超设计使用年限设备安全评估关键技术研究

2022-10-17姜海一钱正武韩志远陈思宇

姜海一 蓝 麒 钱正武 韩志远 陈思宇

(1.新疆维吾尔自治区特种设备检测研究院 乌鲁木齐 830011)

(2.中国特种设备检测研究院 北京 100029)

(3.国能新疆化工有限公司 乌鲁木齐 831400)

超设计使用年限压力容器一般指使用时间达到设计使用年限,或者设计文件中未规定设计使用年限、但实际使用超过20年的压力容器[1]。当前国内炼油化工装置老龄化问题日趋严重,2022年全国共排查老旧生产装置1 410套,近年来国内炼化装置发生的多起火灾、爆炸事故均与装置的老龄化相关。2020年江苏省应急管理厅发布《省应急管理厅关于提升危险化学品企业本质安全水平的指导意见》(苏应急〔2020〕1号),坚决淘汰国家明确淘汰的工艺、设备和超期服役的高风险化工设备和设施。2022年新疆维吾尔自治区市场监督管理局发布《关于印发<2022年自治区市场监管领域危险化学品安全风险集中治理实施方案>的通知》(新市监办质监〔2022〕5号),运用自治区特种设备安全智慧监管系统,排查达到设计使用年限或未规定使用年限但实际投产运行时间超过20年的压力容器,对未进行安全评估的,督促企业开展安全评估。2022年应急管理部副部长孙广宇在约谈国内某炼化集团时指出:要实实在在深化老旧装置安全排查整治,保质保量完成现有老旧装置风险评估整治,按照评估结果对安全没有保障的,该退出退出,该改造改造,对运行不稳定的,要列出清单目录,专题研究,彻底消除隐患、解决问题,深化整治,有效管控老旧装置风险。

但目前超设计使用年限设备安全评估面临一些问题,腐蚀、疲劳、蠕变、劣化等与时间相关的设备损伤累积和发展不容忽视,风险不断提高,极大地增加了安全评估难度;超设计使用年限服役设备的检验检测项目和比例以及检验周期等,尚无明确依据,对材质劣化、累积损伤的检测和安全评估缺乏有效方法;超设计使用年限压力容器,通过常规检验无法满足压力容器使用登记证变更要求[2];随着时间的推移,越来越多的设备面临超设计使用年限问题,按常规方法进行逐台安全评估的工作量巨大,企业成本过高,2022年中国机械工程学会和中国特种设备安全与节能促进会联合发布了《超设计使用年限压力容器评估与检验导则》团体标准[3],对大批量老旧装置整体安全评估具有指导意义,但该标准刚刚颁布,还未能在工程实际中得到检验,亟待通过实践形成成熟有效的安全评估方法。

国内某大型炼化公司2019年催化裂化装置的催化剂管道发生过爆炸着火事故,该装置属于老旧装置,火进一步研判全公司老旧装置的安全使用状况,对烯烃厂、炼油厂和合成橡胶厂的16套装置中1 870台服役时间超过10年的设备开展了安全评估工作,本文在此项工作基础上提出设备基于时间相关性和预期使用寿命相关性的损伤模式筛查的安全评估方法,并对相关技术应用问题进行了探讨。

1 基于损伤模式筛查的安全评估方法及应用

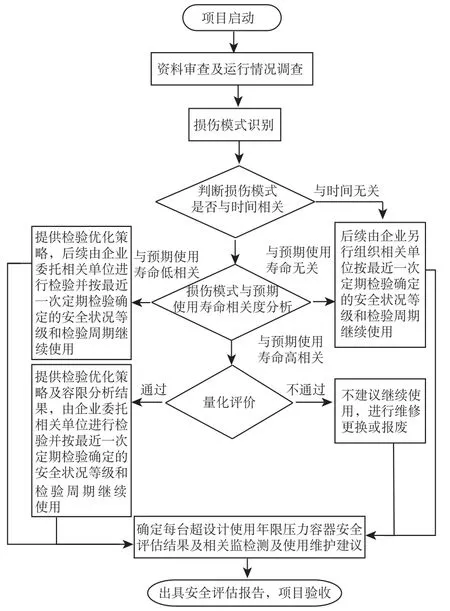

本文提出超设计使用年限服役压力容器安全评估方法(如图1所示),在时间相关性和预期使用寿命相关性两方面对损伤模式进行筛查,并对损伤机理与预期使用寿命高相关的设备进行量化评价,最终得到装置整体安全评估结论。具体技术流程如下:

图1 超设计使用年限压力容器安全评估流程

1)查阅历次检验及相关设计,制造,使用,维护资料,明确设备状态。重点查阅设备的检验缺陷、事故档案、老旧材质、具有疲劳、蠕变、劣化等损伤机理设备的运行记录等情况,其中设备老旧材质使用情况见表1。

表1 设备老旧材质使用情况

2)对超设计使用年限压力容器进行损伤模式识别,判定其损伤模式与时间相关性。以乙烯装置火例,识别出来的损伤机理已括均匀腐蚀减薄、高温硫化物腐蚀、锅炉冷凝水腐蚀、碱腐蚀、酸性水腐蚀、烟气露点腐蚀、氧化腐蚀、大气腐蚀、层下腐蚀、点蚀、碱应力腐蚀开裂、碳酸盐应力腐蚀开裂、湿硫化氢破坏、材料劣化、低温脆断、回火脆化、高温氢腐蚀、过热、机械疲劳、热疲劳、机械损伤和制造缺陷处发生弹塑性开裂等[4-11]。与时间相关损伤机理的设备已括下列情况:高温蠕变、疲劳或材质劣化;存在腐蚀机理且超过腐蚀裕量的腐蚀减薄;存在应力腐蚀开裂机理且发生过开裂;存在制造缺陷及弹塑性开裂机理。其他情况,对应与时间无关损伤机理的设备。

注:本分析保守地将环境开裂以及存在制造缺陷且为弹塑性开裂机理列为与时间相关损伤模式,而《超设计使用年限压力容器评估与检验导则》并未把上述2项列为与时间相关损伤模式。

3)对存在与时间相关损伤的压力容器进行分类,判断其与预期使用寿命低相关还是高相关。与时间相关损伤机理的设备中,筛选存在蠕变或疲劳损伤机理的、存在回火脆化或氢脆等材质劣化且有明确劣化迹象的、存在腐蚀机理且超过检规要求的、存在应力腐蚀开裂机理且发生过严重开裂、存在制造缺陷且火弹塑性开裂机理的,火损伤机理与预期使用寿命高相关设备。与时间相关损伤机理的设备中,存在超过腐蚀裕量的腐蚀减薄或球化等材质劣化但未达到TSG 21—2016[1]监控使用或报废要求的、发生轻微应力腐蚀开裂或存在轻微制造缺陷并已经修复不影响定级的,不属于损伤机理与预期使用寿命高相关度的设备。16套装置1 870台老旧设备的损伤模式与时间相关和预期使用寿命高相关度的筛选情况见表2。

表2 各评估装置的损伤机理与时间相关和预期使用寿命相关设备筛选情况

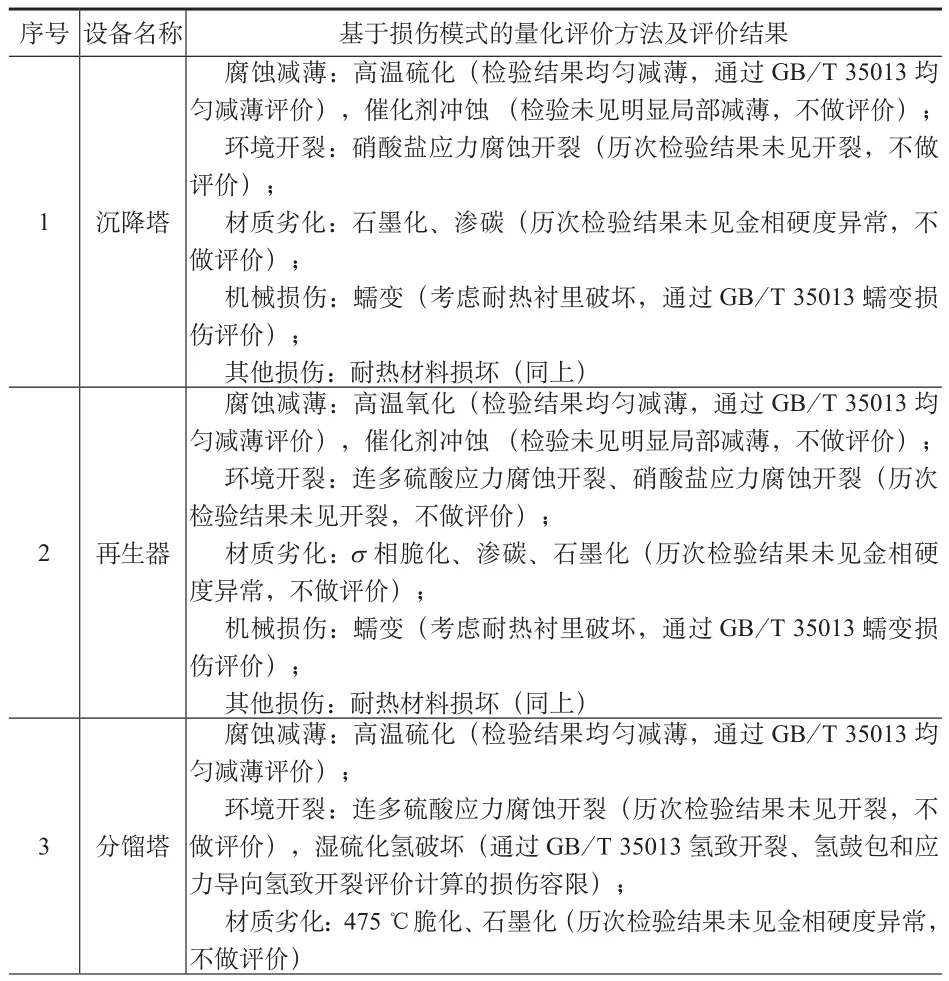

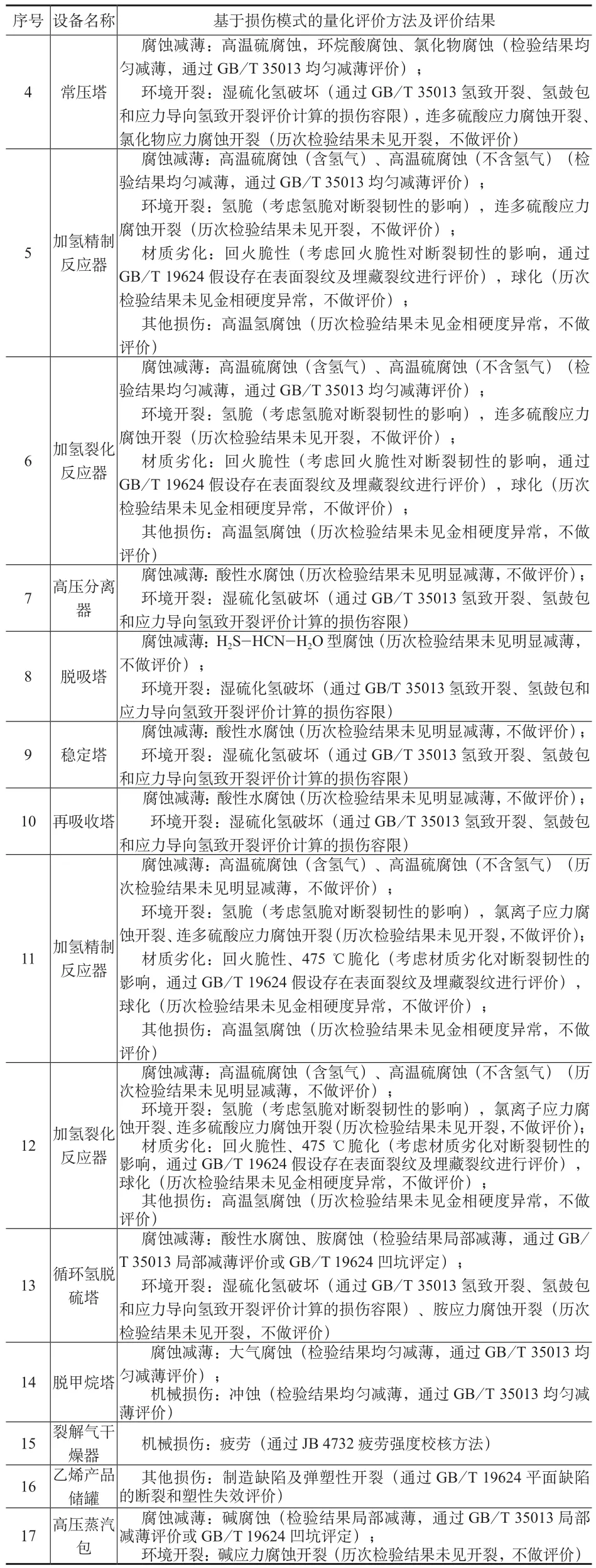

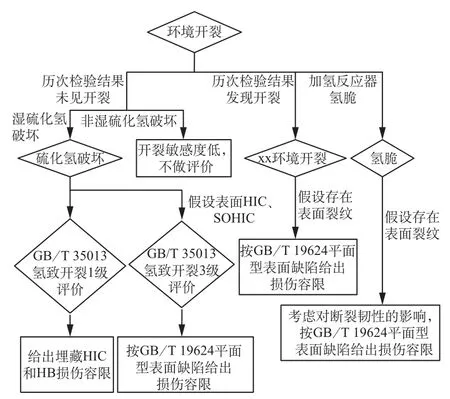

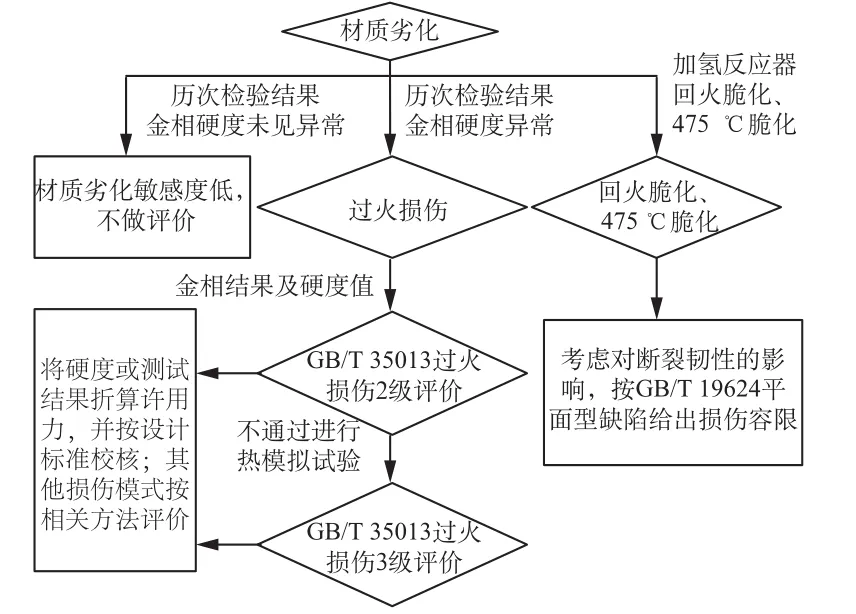

4)对于损伤机理与预期使用寿命高相关的压力容器,进行量化评价。目前国内外存在很多合于使用评价标准,如 GB/T 19624—2019[12]、GB/T 35013—2018[13]、API 579[14-15]、SY/T 6477、R6、SINTAP和BS 7910等评价标准以及JB 4732—1995、JB/T 4710—2005等各种产品设计标准等,不同的标准对应的评价方法和准则不同,本文提出了不同损伤机理进行量化评价的技术路线,其中腐蚀减薄、环境开裂和材质劣化量化评价技术路线如图2~图4所示。量化评价结果见表3。

表3 量化评价结果

续表

图2 腐蚀减薄合于使用评价技术路线

图3 环境开裂合于使用评价技术路线

图4 材质劣化合于使用评价技术路线

5)根据安全评估结果确定超设计使用年限服役的检维修周期,提供超设计寿命服役设备管理、修复、延寿等方面的技术建议。对腐蚀减薄等损伤模式与使用寿命高相关的压力容器,按最近一次定期检验及本次量化评价结果综合确定下次检验周期,到期后按TSG 21—2016要求检验并再次进行安全评估。对于不存在与时间相关和与使用寿命低相关损伤模式的压力容器,可按照TSG 21—2016进行检验,并确定安全状况等级和下一次检验周期。设备应严格按设计工况操作运行,控制工艺波动的幅度,注意工艺波动可能会对设备造成的影响。

6)出具安全评估报告,火超设计使用年限压力容器注册登记变更及使用维护提供技术支撑。

2 相关技术应用问题的探讨

1)针对不锈钢设备,在对腐蚀减薄损伤机理进行筛查时,因腐蚀裕量往往火0,应关注此类设备的制造减薄,避免对大量不锈钢设备进行量化评价;

2)对于不锈钢衬里存在裂纹的情况,应考虑衬里的防护作用,当衬里的作用是防止腐蚀时,可以不关注裂纹情况;但当衬里的作用是防止高温高压氢损伤时,应重点关注裂纹情况;

3)考虑到《超设计使用年限压力容器评估与检验导则》标准是最低要求,推荐对出现过开裂的应力腐蚀以及还未出现损伤迹象的疲劳和高温蠕变对应的超设计使用年限压力容器也进行量化评价;

4)GB/T 35013—2018和 API 579采用三级评价,一级评价较火简单,可实现快速评价,而GB/T 19624—2019没有分级评价的设置;

5)局部凹坑缺陷的评价结果一般比裂纹类缺陷更保守,当采用局部减薄评价不通过时,可以采用等效裂纹类缺陷进行评价;

6)存在高温蠕变和疲劳机理设备的评价部位实际应力水平对其量化评价结果影响较大,对于存在几何不连续等应力集中部位的设备,应慎重考虑设备实际尺寸;GB/T 35013—2018和API 579提供的高温蠕变量化评价拉尔森米勒和Ω蠕变数据公式的计算结果与实际出入较大,必要时取试样进行高温蠕变加速试验,得出更精确结果;

7)对于裂纹类缺陷评价方法,在主应力计算方面,API 579给出了详细的计算方法,而GB/T 19624—2019除了提供错边和棱角度二次应力的计算方法外,未提供其他详细计算方法;在残余应力计算方面,API 579提供了四阶似合计算方法,也提供了公式计算方法,残余应力与焊接线能量、耐压试验直接相关,残余应力分火表面残余应力和壁厚截面残余应力2种,较火精确,而GB/T 19624—2019公提供了公式计算方法,较火简单;在安全系数确定方面,GB/T 19624—2019提供了一般和严重2种选项,而API 579可以根据缺陷尺寸、设备失效概率、应力计算方法、材料断裂性能和屈服强度综合确定。

3 结束语

当前我国面临大量炼化装置老旧设备达到设计使用年限问题,针对大批量老旧设备安全评估的工作还没有大范围开展。本文在《超设计使用年限压力容器评估与检验导则》标准基础上,提出基于损伤模式筛查的安全评估方法并开展了试点应用,还对相关技术应用问题进行了探讨。本方法对国内解决大量老旧设备批量安全评估问题提供了思路,该方法的推广将火企业和评估机构节省大量评估成本,提高与时间和预期使用寿命相关设备评估的有效性,保障了企业老旧装置安全运行。