基于低熔点纤维针织鞋面的热收缩性能探讨

2022-10-17李顺希许志强岳高升陈江炳滕晓波

李顺希,许志强,岳高升,陈江炳,滕晓波,黄 芽

(1.凯泰特种纤维科技有限公司,浙江 绍兴 312071;2.中纺院(浙江)技术研究院有限公司,浙江 绍兴 312071)

近年来,低熔点纤维的开发与应用备受关注,发展较为迅速。低熔点纤维是由低熔点原料制得的一种新型功能性纤维,其在较低的加工温度下即可熔融并具有粘接作用。目前,低熔点纤维主要包括低熔点涤纶、低熔点锦纶和低熔点聚烯烃纤维等。其中,低熔点涤纶是由熔点大约在90~180℃之间的低熔点聚酯制备而成,目前,市场上常见的为熔点在110℃左右的具有皮芯结构的低熔点涤纶纤维[1],其在较低的加工温度下皮层熔融而芯层仍保持原物理形态结构,冷却后产生良好的粘结作用,具有绿色环保、加工温度低、粘合迅速、黏结力强等特点,可替代化学胶黏剂,在仿丝棉、床垫、卫生行业、非织造布、建材及滤材等领域具有较好的应用前景[2-4];低熔点锦纶是由低熔点聚酰胺切片纺制而成的纤维,与低熔点涤纶一样,可替代化学胶黏剂用于纱线、特殊纺织品、滤材等领域[5]。

低熔点涤纶、低熔点锦纶切片与纤维产品,美国、日本、韩国等开发较早,制备技术与产品质量较好[6];国内在该领域的研究起步较晚,生产企业也不多,且在切片质量、纺丝技术、后道应用等方面还存在着不少问题。以自制的低熔点涤纶纤维、低熔点锦纶纤维、普通涤纶DTY纤维为原料在电脑横机上制备针织鞋面,并分析后道热处理条件对织物热收缩性能的影响,以期在低熔点纤维粘结性能的表征、低熔点纤维的加工与应用等方面提供一定的参考。

1 试验部分

1.1 主要原料与设备

1.1.1 主要原料

低熔点聚酯纤维,规格分别为83 dtex/(24 f)、167 dtex/(48 f),自制;低熔点聚酰胺纤维,规格分别为222 dtex/(48 f)、333 dtex/(48 f),自制;黑色普通涤纶低弹丝(DTY),规格为330 dtex/(122 f),自制;白色普通涤纶低弹丝(DTY),规格为122 dtex/(74 f),自制。

1.1.2 主要设备

电脑横机,浙江铭亿机械科技有限公司;NHG600粘合机,上海银箭服装机械有限公司,最大粘合宽度600 mm,粘合压力1.5 kg/cm2,温度调节范围25~200℃,走带速度0~7 m/min。设备如图1、2所示。

图1 电脑横机

图2 NHG600粘合机

1.2 针织鞋面的制备与热处理

以规格为83 dtex/(24 f)、167 dtex/(48 f)的低熔点聚酯纤维与规格为222 dtex/(48 f)、333 dtex/(48 f)的低熔点聚酰胺纤维分别作为添加组分,以规格为330 dtex/(122 f)的黑色普通涤纶低弹丝(DTY)与规格为122 dtex/(74 f)的白色普通涤纶低弹丝(DTY)整体上组成基体纤维,在电脑横机上,将不同规格的低熔点纤维添加织入到基体纤维中,得到4种具有一定花型特征的针织鞋面,并将具有相同织造参数的鞋面进行后续热处理试验。表1为织造鞋面时不同的纤维组合及样品编号。

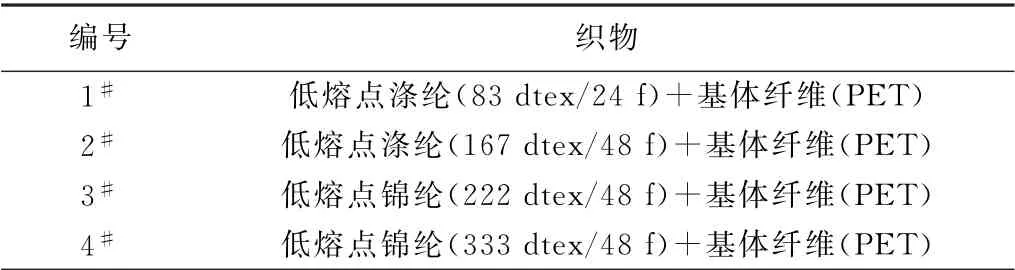

表1 不同织物的纤维组合与编号

1.3 纤维与织物性能测试

1.3.1 纤维力学性能测试

按照GB/T 14343—2008和GB/T 14344—2008标准测定纤维的线密度和断裂强度等。

1.3.2 织物的形貌观察

采用B011便携工业数码显微电子放大镜观察,获得织物表面照片。为了便于观察,使用碘酒对低熔点锦纶纤维进行上色。

1.3.3 织物热收缩率测试

将织造好的鞋面在纵向上的相应处做好标记,再将鞋面进行热处理,为去除织物张力等因素的影响,经热处理后静置2 h再测量各组鞋面在纵向上标记处的尺寸。热收缩率的计算公式为:

式中:L为热处理前试样长度;L'为热处理后试样长度。

2 结果与讨论

2.1 低熔点纤维的性能

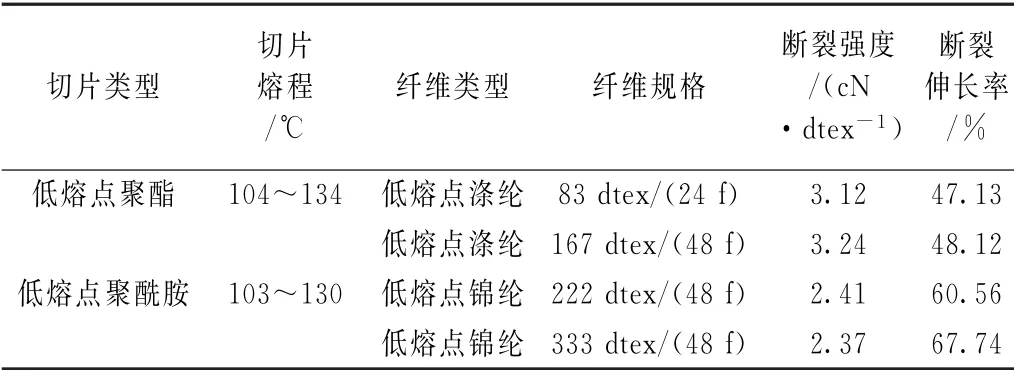

熔程是低熔点切片的重要检测指标之一[7],通常熔程由显微镜熔点仪来进行测定。由表2可知,所选用的低熔点聚酯与低熔点聚酰胺2种切片的熔程都在100~135℃之间,虽熔融范围较宽,但两者熔程一致,可用于比较后续所得织物的热收缩性能。表2还展示了2种低熔点纤维的性能指标,与低熔点涤纶相比,低熔点锦纶具有更大的纤维断裂伸长率。

表2 低熔点纤维的基本性能参数

2.2 热处理温度对针织鞋面热收缩率的影响

图3和图4分别展示了热处理前后鞋面的形态以及鞋面中低熔点锦纶纤维的微观形貌。热处理前,鞋面柔软,结构较蓬松,微观状态下低熔点纤维丝束形态完整清晰,与编织前原丝呈现的状态基本一致;热处理后,由于热处理温度高于低熔点纤维的熔融温度,低熔点纤维中的大分子发生熔融与黏性流动,并与其他纤维通过机械粘结、扩散界面间的作用(如范德华力、氢键)等形式产生粘合,形成粘结点[8]。同时,熔融的低熔点纤维中大分子链排列趋向杂乱,使得鞋面发生了一定程度的热收缩。待温度低于熔融温度后低熔点纤维便发生固化,微观状态下低熔点纤维丝束因熔融失去了原本的纤维形貌,变为透明的胶状,并与其他纤维紧密地粘结在一起,使得鞋面外观结构比热处理前更致密,手感更硬。

图3 热处理前后的鞋面

图4 热处理前后鞋面中低熔点锦纶纤维的微观形貌

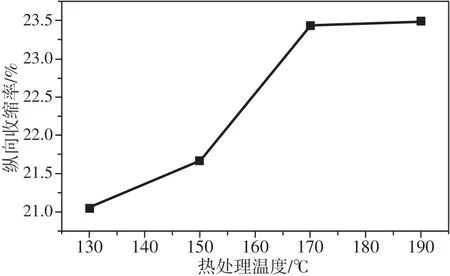

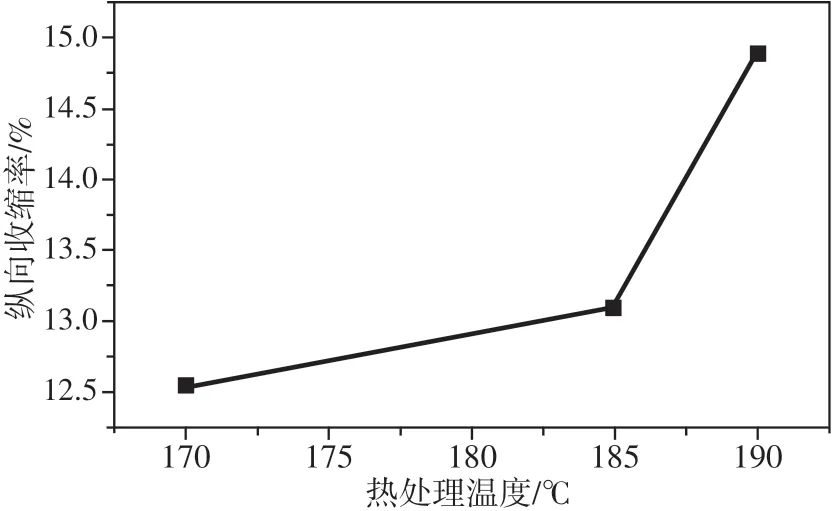

图5、图6分别显示了1#、4#鞋面纵向热收缩率与热处理温度间的关系,随热处理温度的提高,鞋面纵向热收缩率呈上升趋势。在热压压力、针织编织参数等其他条件不变的情况下,热处理温度较低时,低熔点组分熔融不充分,低熔点熔体分子链的流动性较差,在鞋面上形成的粘结点较少,宏观上就表现为热处理后的鞋面长度较长,热收缩率相对较小;热处理温度升高,低熔点组分熔融更充分,分子链更容易发生流动,并及时缠结、依附于基体纤维表面形成若干个粘结点,从而可抑制织物在外力下的运动,发挥粘结作用。

图5 1#鞋面热处理温度与鞋面纵向热收缩率的关系

图6 4#鞋面热处理温度与鞋面纵向热收缩率的关系

2.3 热处理时间对针织鞋面热收缩率的影响

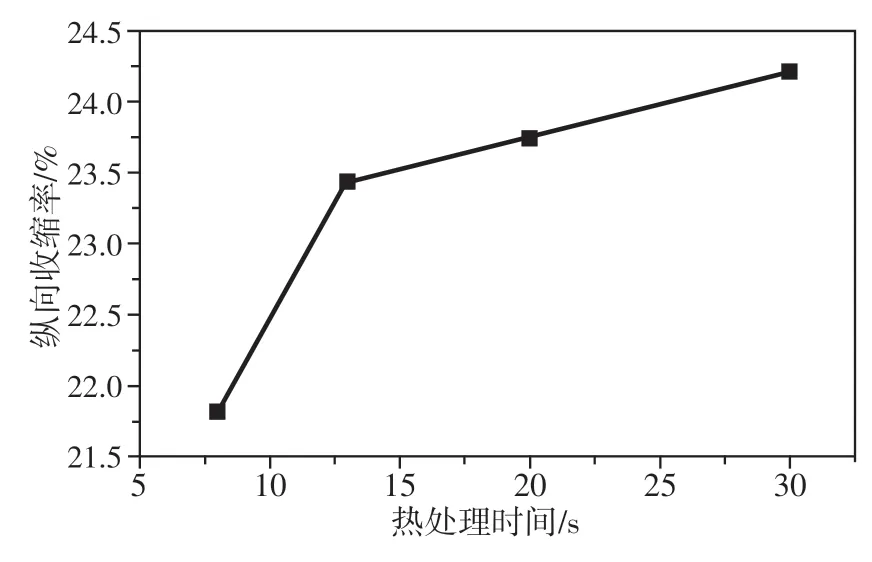

放慢粘合机的走带速度,热处理时间增加。由图7可知,鞋面热收缩率由8 s时的21.81%增加到30 s时的24.22%。在试验范围内,热处理时间增加,低熔点组分熔融程度增加,织物中纤维间形成的粘结点数量增多,织物热收缩率增大,但热处理13 s时的热收缩率为23.44%,与30 s时的24.22%相差0.78%,可见后续的时间增加对鞋面的热收缩影响趋缓,这与文献[9]的研究结果一致。因此,热处理时间13 s即可获得较好的鞋面收缩效果,并可提高鞋面加工效率。

图7 1#鞋面热处理时间与鞋面纵向热收缩率的关系

2.4 热处理次数对针织鞋面热收缩率的影响

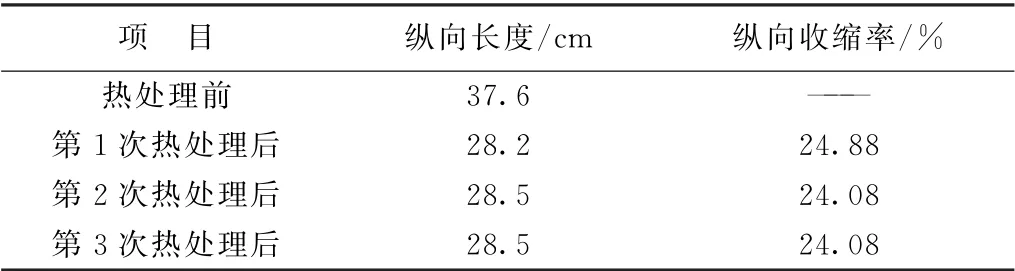

表3显示出热处理次数对鞋面热收缩性能的影响。由表3可知,第2次热处理后鞋面长度比第1次热处理后长度长2~3 mm,而第3次热处理后长度与第2次长度一样,表明织物在第2次热处理后其形态结构基本得到稳固。而第2次热处理后鞋面长度比第1次热处理后长2~3 mm,这可能是因为在第2次热处理过程中低熔点组分的分子受热后又发生了较活泼的延伸运动[10],使得鞋面尺寸发生了微小的变化,但整体看来,热处理次数对织物纵向热收缩率的影响很小,因此对织物进行一次热处理即达到要求。

2.5 低熔点纤维含量对针织鞋面热收缩率的影响

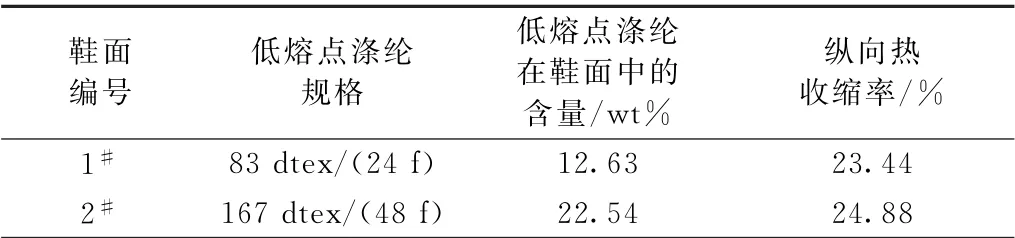

表4、表5展示了低熔点纤维含量对织物热收缩性能的影响。低熔点纤维含量对织物纵向热收缩率的影响并不十分显著,但需注意的是,结合表3,添加低熔点涤纶的鞋面在纵向上的热收缩率均明显大于添加低熔点锦纶的鞋面收缩,且添加低熔点涤纶的鞋面在热处理后手感较硬,而添加低熔点锦纶的织物在热处理后则较柔软,手感较好,这种显著的差异可能与2种低熔点切片本身的性质、低熔点锦纶的伸长率等有关。

表3 热处理次数对2#鞋面纵向收缩率的影响

表4 低熔点涤纶含量与鞋面的纵向热收缩率

表5 低熔点锦纶含量与鞋面的纵向热收缩率

3 结 论

(1)热处理前,鞋面柔软,结构较蓬松,微观状态下低熔点纤维丝束形态完整清晰;热处理后,因低熔点纤维发生熔融固化,低熔点纤维变成透明的胶状,鞋面发生了热收缩,外观结构也比热处理前更致密,手感更硬。

(2)在试验范围内,低熔点纤维的种类、热处理温度与时间对针织鞋面纵向热收缩率的影响较大,而热处理次数和低熔点纤维含量对织物纵向热收缩率的影响较小。

(3)添加低熔点涤纶的鞋面在纵向上的热收缩率均明显大于添加低熔点锦纶的鞋面收缩,且添加低熔点涤纶的鞋面在热处理后手感较硬,而添加低熔点锦纶的织物在热处理后则较柔软,手感较好。