预制梁快速穿管及吊装施工技术

2022-10-16陈健平

陈健平

(广东省建筑工程机械施工有限公司,广东 广州 510500)

0 引言

预制梁场的施工,由于施工现场需求不同,设计单位对预制梁的设计在尺寸、规格方面不尽相同,从而导致预制梁场在各预制梁转换过程中会出现施工环节之间不连贯,施工间歇时间过长,甚至出现下一工序窝工的现象。因而目前预制梁场的施工组织、施工技术不符合本工程预制梁多规格、工期短等要求,项目部为保证如期按质保量完成施工作业,必须组织力量对预制梁穿管装置以及起吊装置等施工关键节点进行针对性且可持续的研究,研究成果确保可行性、安全性、高效性,从而提高预制梁的生产效率,满足业主的工期要求。

对穿管装置以及起吊装置等施工关键节点的技术创新研究,不仅有利于工程如期按质保量完成施工作业,也为以后组织建设预制梁场或其他相关施工作业提供技术参考和施工经验[1-2]。

1 工程概况

本项目一共包含151座危桥(清远市18座、韶关20座、云浮市56座、肇庆市57座)。其中:大桥12座,中桥58座,小桥81座。

采用重建桥梁宽度原则上执行现行标准宽度。但不符合相应等级公路建筑限界标准的、超宽的桥梁(如9.6m、10.8m、13m、16m、18m、25.3m),应采用现行公路技术标准设计速度相应的桥梁宽度10m、12m、15m(行车道、路肩或非机动慢车道或人行道构成),重建原相当于一级、二级的公路桥梁,宽度最宽不超过一级公路20m、二级公路15m。

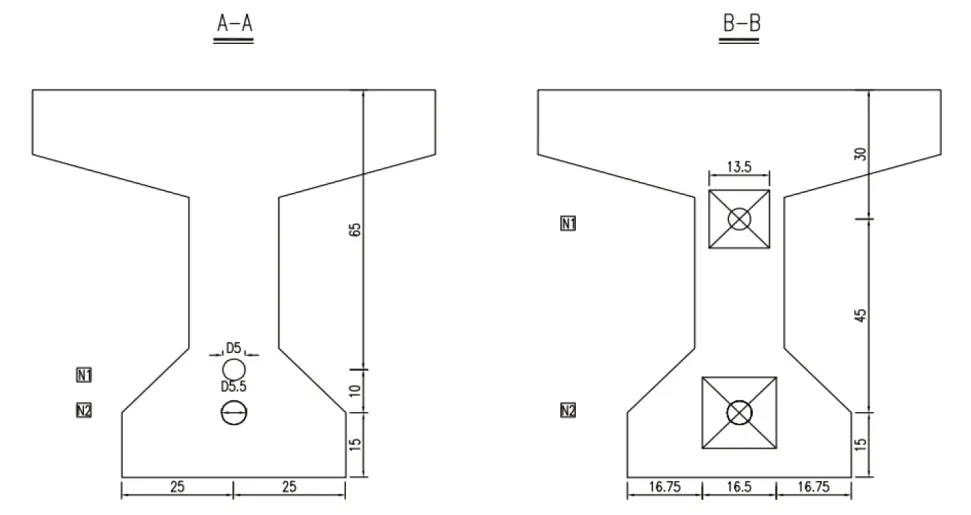

本工程需要生产各规格的预制梁数量达1 000余片,为保持高效率的生产,沿用传统的人工进行预制梁金属波纹管穿管不可行,需要对预制梁金属波纹管穿管技术进行针对性的创新研究,以提高预制梁的生产效率,满足工程工期的要求。预制梁金属波纹管位置剖面图见图1。

图1 预制梁金属波纹管位置剖面图

预制梁生产、张拉完毕后,将预制梁进行转移到存梁区,用传统的预埋吊环施工技术显然无法满足本工程的工期要求,不同规格的预制梁导致预埋吊环的预埋点不同,从而导致需要频繁更换吊具,降低了预制梁的转运效率,影响后续工序的正常进行,因此预制梁的精准起吊也成为预制梁快速施工技术需要攻克的一个难点。

2 施工的关键技术

2.1 预制梁金属波纹管穿管装置

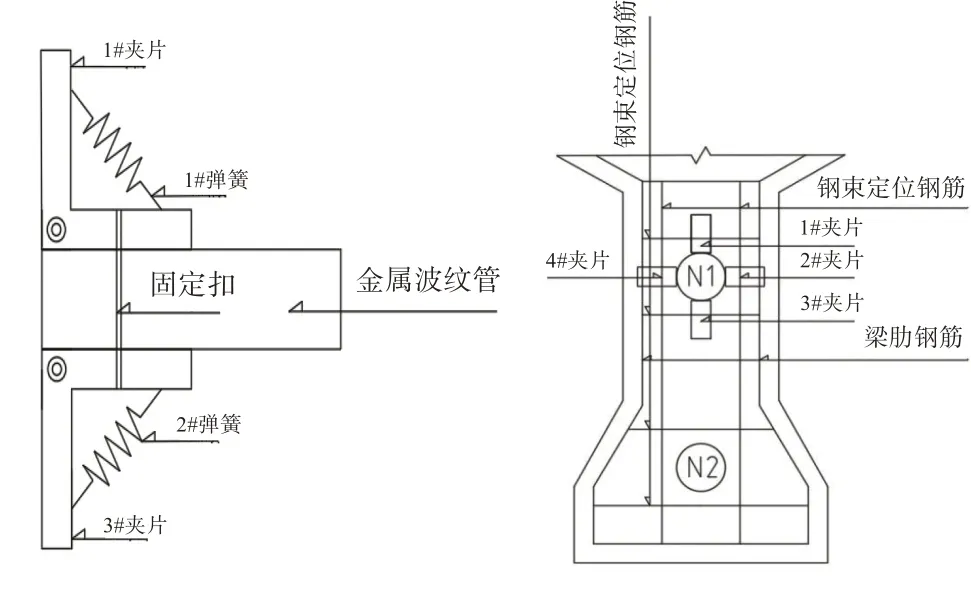

为解决上述技术问题,本技术方案是:预制梁金属波纹管穿管装置,包括驱动机构和遇障收缩机构,遇障收缩机构固定在待穿金属波纹管的前端,驱动机构固定在待穿金属波纹管上,驱动机构推动待穿金属波纹管移动[3];遇障收缩机构包括固定杆、收缩杆和弹簧,固定杆可以固定在待穿金属波纹管的前端,收缩杆活动设置在固定杆的前端,收缩杆可以向固定杆方向收回,弹簧连接在固定杆与收缩杆之间。

为了保证波纹管就位准确,在施工前,将每一根波纹管的位置与线型根据设计参数在计算机中放样,绘制出波纹管坐标位置图用以指导施工;本工程中钢束仅有腹板束但线型较为复杂、数量较大。

(1)安装遇障收缩器:在金属波纹管端口上、下、左、右各安装一组遇障收缩器;

(2)固定穿管装置:使用棘轮式绳带拉紧器固定四组遇障收缩器使其形成整体的穿管装置;

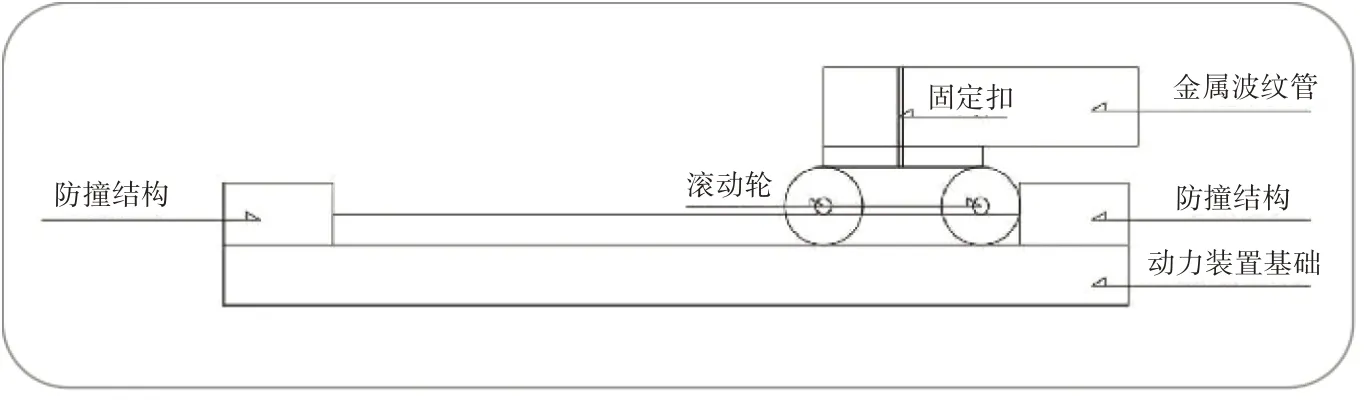

(3)调整动力装置位置:根据预制梁的规格、以及图纸设计的金属波纹管位置标高进行动力装置的调整,保证动力装置与预制梁钢筋骨架一端平行放置;

(4)固定动力装置上的金属波纹管:调紧棘轮式绳带拉紧器,保证动力装置输送金属波纹管的稳定性;

(5)检查穿管装置、动力装置:按照图纸设计要求,以及现场实际情况对穿管装置、动力装置进行必要性检查,保证施工过程的安全运行;

(6)穿管:动力装置开始输送金属波纹管,穿管装置中的遇障收缩器在过程中会受到预焊钢束定位钢筋的阻力作用,在阻力作用下压缩位于夹片后的弹簧,使包裹在穿管装置中间的金属波纹管顺利通过钢束定位钢筋,直至通过所有的钢束定位钢筋到达预制梁钢筋骨架的另一端;

(7)拆卸穿管装置、动力装置:确定金属波纹管完成穿管作业,并符合图纸定位要求后,拆除穿管装置以及动力装置。详见图2。

图2 预制梁金属波纹管穿管装置细节图

用于工程的波纹管需附带成品质量证明书以及相关的质量检测报告,并依据要求现场取样复验;波纹管的位置严格依据设计图纸进行并保证整体线型平顺,与钢筋骨架采用“井”字钢筋架进行固定,固定点的直线段间距为75cm,曲线段适当加密至50cm;待底板及腹板钢筋绑扎完毕后,放置腹板波纹管及锚具,在安装波纹管前先依据坐标位置在腹板箍筋上焊定位钢筋架。

波纹管的接头使用专用的接头管,同时在其外部使用胶带缠裹起来,确保接头的严密性,杜绝因漏浆造成预应力筋管道阻塞,在施工过程中注意对波纹管进行保护,防止电焊等施工过程中的损伤。详见图3。

长孔内穿管是建设工程中常见的一种工艺流程,例如本项目预制梁体内需要穿设金属波纹管。传统的穿管一般采用人工直接穿孔的方式,金属波纹管在管内行进时遇到障碍物时容易卡塞,此时需要借助人工或外力处理才能继续穿管,这种方式穿管流畅性差,穿管的效率也低。因此,设计一种能根据预制梁的固定筋判别快速穿管的装置就显得尤为重要。

2.2 一种预制梁精确起吊装置

在预制梁施工过程中,由于梁体自重较大,预制梁预制完成后需将梁移至存梁区,形成流水作业方可降低成本且不影响总体施工进度。如何保证移梁作业过程中预制梁及施工人员的安全是必须解决的问题。目前预制梁的吊装施工中,通常的解决办法为:在梁体结构中预埋吊环用于梁体起吊移位、安装[5]。预制梁采用这种方法吊装时,容易出现以下问题:①梁体一般截面较小,钢筋较密,加之预应力孔道布置及施工时的误差,预埋大直径吊环较难实施;②梁体重量较大,预埋吊环集中受力且受力较大,若加工吊环时稍有损伤,在起吊过程中吊环易损坏,造成安全事故;③预埋的吊环仅为一种起吊工具,对梁体结构没有作用,在梁体施工时植入梁体混凝土结构中不能重复利用。本项目预制梁数量较多,预埋吊环使用较多,从而增加了项目的生产成本,必须进行预制梁精准起吊技术的研究。

本项目首创使用精准起吊技术,较好地解决了传统预埋吊环起吊的常见问题:①预制梁截面小、钢筋密度大,导致预埋吊环难于预埋到位;②预制梁重量较大,若预埋出现偏差,吊环集中受力过大,会导致吊环损坏,发生安全事故。精准起吊技术使用改进的承托件、缓冲板、扁担梁和钢丝绳构成一个起吊装置,实现了多种规格预制梁的精准起吊,解决了吊梁时存在的“头重脚轻”的现象,且应用广泛,吊装期间无需更换扁担梁,大幅降低了起吊成本,提高了预制梁起吊效率。施工方案为:

图3 预制梁金属波纹管穿管动力装置示意图

(1)安装起吊装置:使用承托件、缓冲板、扁担梁和钢丝绳组成其吊装;承托件上滑动设置有第一滑块,扁担梁沿中部往两端设置有两倾斜面,并在倾斜面上分别滑动设置有第二滑块;承托件和扁担梁上均设置有调位装置,第一滑块和第二滑块能够通过调位装置在承托件和扁担梁上进行位置调节和定位;第一滑块、第二滑块和缓冲板上均设有与钢丝绳相适配的卡槽。

(2)调节起吊装置:承托件设置在预制梁底部的端角处,以对预制梁进行限位和承托;缓冲板设在预制梁的翼缘,用以定位钢丝绳和缓冲钢丝绳对预制梁作用力;扁担梁位于起吊点,起吊装置通过钢丝绳绕接在第一滑块、第二滑块和缓冲板的卡槽。完成对预制梁的精确起吊。

3 结语

随着城市组团之间及城市出入口快速路建设的推进,道路网络密度进一步加密,城市立交成为重要的组成部分。本项目提出的多截面、多坡度预制梁快速施工方法,有利于提高施工效率,缩短施工时间,缓解城市的交通压力。相较于传统的施工技术,本预制梁快速施工技术可将成本降低20%以上,并能显著节省施工材料,预制梁底模原材料钢板用量节省了70%以上。在未来预制梁施工中,应用多截面、多坡度预制梁施工技术,能在保证安全可靠的前提下产生更大的经济效益,推进生态文明建设和建设行业工业化,践行绿色节能环保理念。