高边坡深路堑石方控制爆破技术的应用

2022-10-16王祥宇

王祥宇

(贵州路桥集团有限公司,贵州 贵阳 550018)

1 工程概况

纳晴T19合同段起讫桩号YK137+140—YK143+858,起点在老鹰岩隧道中间,该标段全线均为分离式设计,线路长6.72km,其中路基、桥梁、隧道分别占比27.1%、6.7%、66.2%,桥隧比为72.9%,路基整幅宽26m。该标段为深路堑高边坡,顺层路堑边坡高度在30m以上的区域共有6处;边坡高度最大达到66.1m,高边坡深路堑路段长度合计为1 060m(单侧)。起讫桩号BSK4+040—BSK4+300段地面标高1 395.2~1 595.1m,地面自然坡度11°~40°,地表植被发育。结合该路段含水介质属性、地下水埋深及运移情况,可将该路段地下水分为第四系松散岩类孔隙水和岩溶水:前者大量赋存于残坡积松散层孔隙内,大气降水是其主要的补给来源,并主要通过蒸发和侧向渗流排泄,赋存空间相当有限,且水位不固定,存在较为明显的季节性变化。施工过程中如果遇到雨季,则发生渗水的可能性较大,但演变为涌水的可能性不大,故对工程施工的影响也较小。而后者则大量赋存于灰岩地层中,其水量大小主要受到地形、断层、裂隙及岩溶发育程度、补给条件等的综合影响,其中,区内降水是影响其水量大小的主要因素,雨季时地下水水位较高。

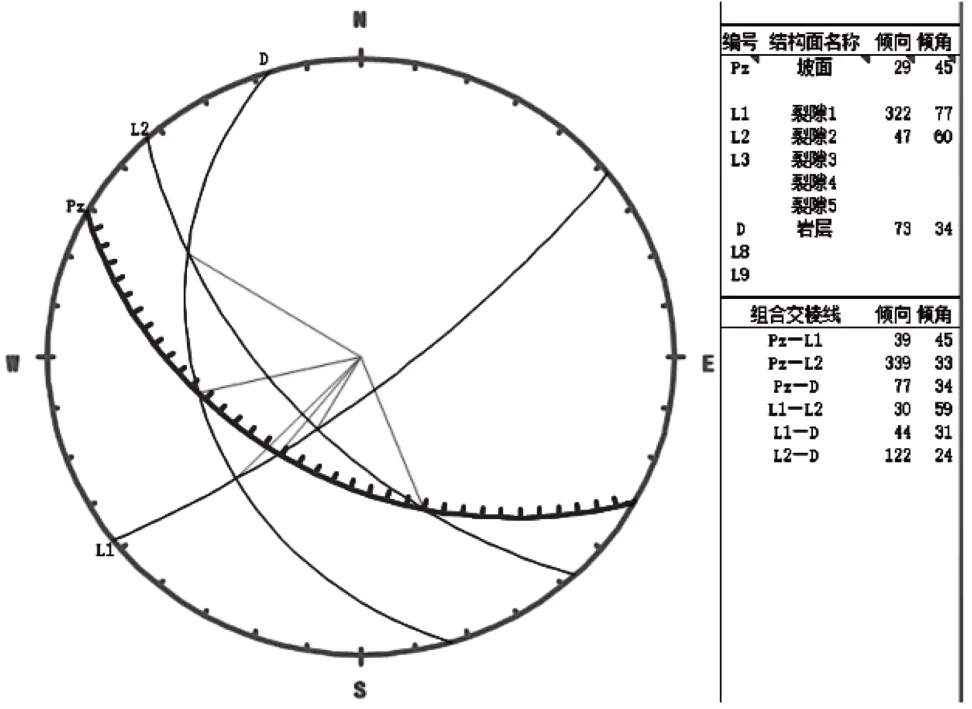

BSK4+040—BSK4+300左侧边坡开挖倾向29°,开挖倾角45°,结合边坡与岩体结构面之间的组合关系,岩层与边坡倾向相同,但是倾角比坡脚小,十分不利于边坡稳定。节理L1、L2的组合交棱线及节理L2均位于边坡内侧,影响边坡稳定;边坡开挖过程中,沿节理、裂隙面产生局部崩塌的可能性非常大,必须分级开挖和防护,将坡面不稳定块体全部清除,同时增强边坡支护及坡面截排水。边坡稳定性具体情况见图1。

图1 BSK4+040—BSK4+300左侧边坡稳定性

2 控制爆破设计

2.1 开挖爆破方法

为避免爆破开挖影响边坡稳定性,主要采用浅孔爆破和深孔爆破,避免使用大药量爆破施工。为保证岩石边坡的稳定与平顺,应对距离岩石开挖边线1~2m范围内的区域优先使用预裂爆破、光面爆破、小型排炮微差爆破等控制技术;而路堑石方开挖则采用光面(预裂)爆破法施工。

2.2 炮孔装药量

BSK4+040—BSK4+300左侧边坡石方开挖炮孔装药量按照下式确定:

式中:Q为炮孔装药量(kg);q为炸药消耗量,主炮孔在0.45~0.50kg/m³范围内取值,靠近既有线的炮孔则按主炮孔消耗量的85~90%取值;该参数为石方控制爆破开挖施工的关键性参数,对于对施工线路威胁不大的区域,应该取较大值,对于危及线路安全的边坡外缘等区域,应取较小值[1];a为炮孔间距(m),按照炮孔排距的1.1倍取值;b为炮孔排距(m),取1.2m;H为梯段设计高度(m),在2.6~2.8m范围内取值。

该标段高边坡深路堑石方控制爆破开挖采用2#硝铵炸药,炮孔按照两种形式装药:当孔深在1.0~1.5m范围内时,应按照实际装药量将炸药全部装入孔底;当孔深超出1.5m时,应采用间隔装药形式,即每孔均按照实际装药量的2/3装药至孔底,另外1/3装在炮孔之间。当开挖边坡高度不超出5.0m时,炮孔孔径应为50mm,光爆层设计厚度取1.25m,光爆孔孔距为0.75m,预裂爆破孔孔距取0.4m;而当边坡开挖高度超出5.0m,炮孔孔径应为80mm,光爆层设计厚度取2.0m,光爆孔孔距取1.2m,预裂爆破孔孔距取0.8m。光面爆破和预裂爆破炮孔超钻钻深分别取0.3m和0.5m;在单独采用光面(预裂)爆破开挖施工技术时,警戒范围应至少200m,如果同时实施主体爆破,则警戒距离应结合具体规范按照超出200m的情况设置。

为保证光面爆破开挖施工效果,应通过导爆索连接全部光面孔后引爆,尽可能缩短各孔爆破的时间差且最好同时起爆。此外,还应在导爆索上按照装药密度间断或连续捆绑炸药;在孔底应用长度为0.3~0.5m长的管装炸药加强底药,确保能将底部岩石充分炸开。爆破孔孔口按照1.0~1.5m的长度堵塞,堵塞物必须采用毫秒电雷管和主药包一同起爆,即使无法同时起爆,则堵塞物的延时起爆时间也不得超出50ms。

2.3 起爆网络设置

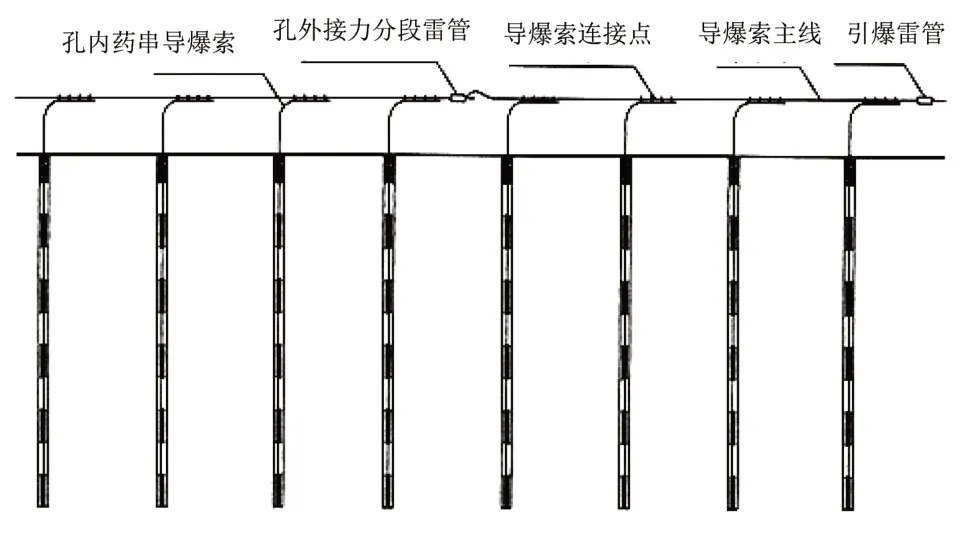

该路堑边坡石方开挖采用导爆管非电起爆方式,将同一段毫秒雷管安装在同一列炮孔中,该毫秒雷管在炮孔外串联,并按照横断面中间炮孔先起爆,隔断后逐次向两侧起爆的方式[2]。具体设计见图2。

图2 光面(预裂)爆破起爆网络示意图

3 爆破施工

3.1 钻孔、装药

在钻孔前应将表层覆土和危石彻底清除,测量放样后按照设计要求布孔,钻孔深度误差应控制在炮孔深度±2.5%的范围内,孔口位置偏差应不超出炮孔直径。结束钻孔后,应进行孔深、孔斜、孔口位置等参数的检查,对于不合格的情况必须重新钻孔。

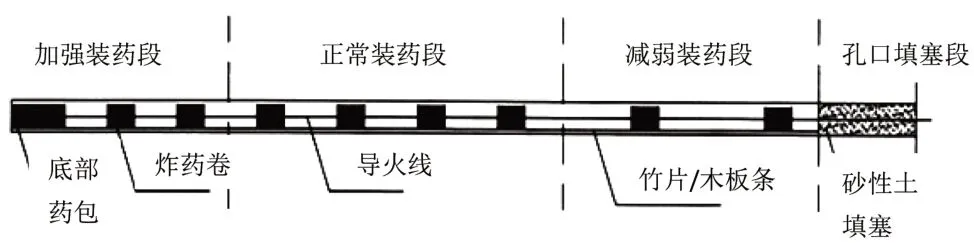

装药前再次查验炮孔孔位、方向、孔深等参数。将按装药量和装药结构设计值所制作的药串装入炮孔中,再通过填塞料充填孔口,且填塞过程不得破坏引线,填塞完成后进行模拟起爆试验,根据爆破试验结果确定实际装药量。对于较大梯段炮孔,应采取间隔装药的做法,确保岩石上均匀分布爆破能量;深孔控制爆破则按照两间隔方式装药,中部的不装药区域长度至少为2.0m,炮孔下部按照设计装药量的2/3装药,并将部分炮孔长度通过钻孔石屑填塞,最后将剩余药量全部装入。对于小梯段炮孔,则应连续装药,并通过黏土将炮孔口部至少2.0m长的部分堵塞,起到防止飞石和预防能量损失[3]的作用。

光面(预裂)爆破炮孔装药情况具体见图3。

图3 光面(预裂)爆破炮孔装药示意图

为取得较好的爆破开挖效果,降低装药量,还应加强堵塞控制。具体而言,该高边坡深路堑石方开挖应以具备一定含水率的砂黏土为堵塞材料,根据爆破孔孔径、最小抵抗线等确定堵塞长度,实际堵塞长度应超出最小抵抗线。

3.2 起爆

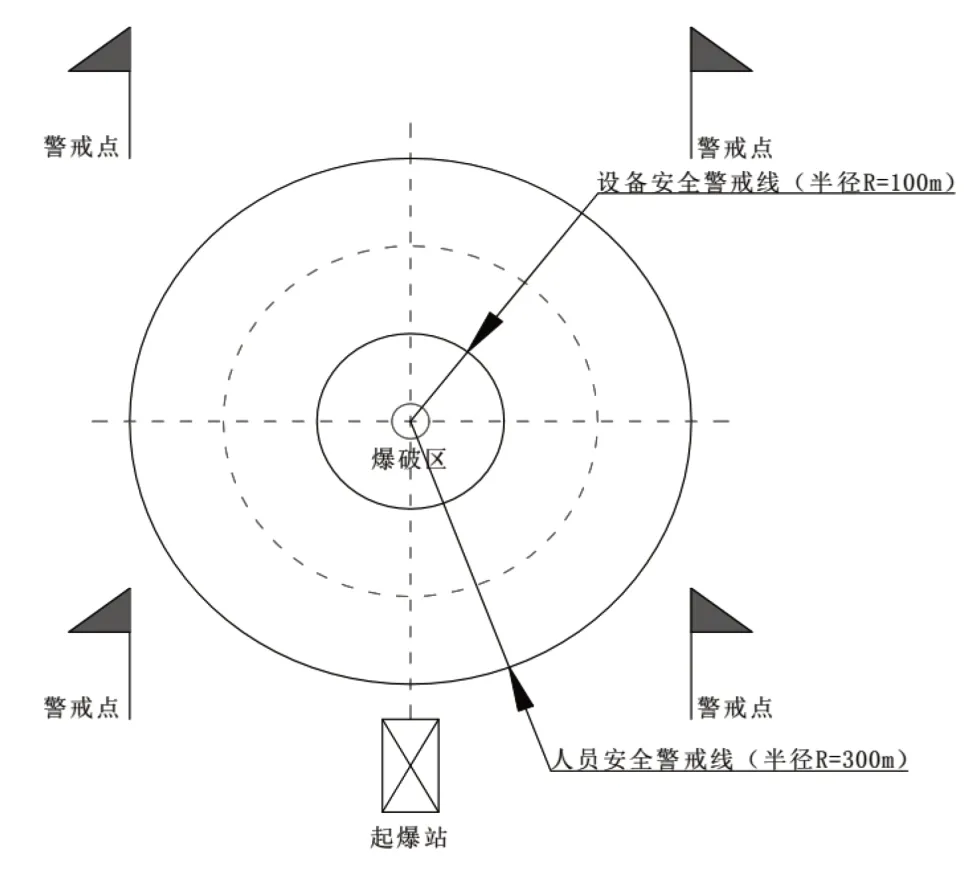

按照《爆破安全规程》(GB 6722—2014)相关规定以及爆破安全设计,根据该标段高边坡石方爆破开挖环境,应主要设置4个爆破安全警戒点(具体见图4)。深孔爆破和浅孔台阶爆破设置200m的警戒范围,浅孔未形成台阶时设置300m的警戒范围,机械设备撤离至100m的警戒范围以外。BSK4+040—BSK4+300段边坡石方开挖采用非电复式起爆网络,即同段别、等微差的起爆网络,该起爆网络所设置的雷管段别少,施工简便,爆破破碎效果较好,并能有效降低爆破振动。在起爆开始后,应按照“缓冲控制爆破段→开挖区→爆光面爆破段”的次序进行,各个起爆段落的起爆时间主要根据现场试验确定。

3.3 安全防护

(1)减震措施。对于爆破环境较为复杂的区域,必须逐孔控制一次齐爆装药量,以避免爆破产生的震动危害边坡及周围既有建筑;对于爆破环境较为安全的区域,则设置微差起爆网络,达到降低地震波叠加的目的。实施光面预裂爆破方式,以降低爆破施工对附近民房以及预留边坡等的扰动。以上减震措施的实施效果,应在主体爆破施工过程中展开爆破震动监测及数据分析。

图4 爆破警戒点及爆破安全警戒示意图

(2)飞石预防。为避免爆破施工过程中爆破飞散物影响既有设施和周围建筑物,必须结合爆破条件加强爆破参数的合理确定,结合各个炮孔抵抗线实测情况进行装药量的校核,并保证堵塞质量,避免冲炮产生飞石;采取爆体全表面直接覆盖防护,即在实施爆破初期将草袋等铺设在爆破孔口,其上压覆袋装土,再加盖直径10mm、长×宽尺寸为4cm×4cm的钢绳网,钢绳网按照不短于15cm的长度搭接,并按照后爆孔先覆盖的原则以搭接方式覆盖在草袋、袋装土等的最外层。考虑到以上多层次覆盖结构仍存在网眼,无法抵挡飞石,故又在其钢绳网下部加铺了一层由废旧轮胎条编织而成的“炮被”,以起到较好的防护效果。

此外,为避免爆破开挖过程中发生滚石与滑塌,还增设了钢管排架结构,其中钢管材料主要为ϕ50mm×5mm的无缝钢管,借助ϕ25mm锚杆与周围山体固定;钢管排架共按照4层设置,其中第一层钢管排架主要由ϕ50mm×5mm的无缝钢管拼接而成;第二层则为ϕ10mm钢筋按照长度和宽度均为30cm所焊接而成的钢筋网,并按照设计要求强度和钢管排架牢固绑扎;第三层则主要在钢筋网的内侧按要求绑扎单层钢丝网;最高层为竹排结构,并通过钢丝绳和地锚钢筋将排架顶部牢固连接。

3.4 爆破效果

该合同段BSK4+040—BSK4+300段石方爆破开挖工程量为62 025m3,爆破开挖全过程中并未出现任何阻断交通和损坏周围既有建筑的事件,爆破全过程施工安全目标顺利实现。在施工高峰期间,还投入出碴施工机械,使施工进度加快,爆破开挖工效显著提升,开工后的前两个月开挖进度为124m3/d,此后开挖进度提升至226m3/d。该高边坡路堑石方控制爆破开挖过程中所采取的钢管排架+钢筋网+钢丝网+竹排的四层防护屏障,有效地避免了坡面滚石及滑塌,与此同时,在爆体上加盖废旧轮胎和钢绳网所组成的“炮被”,阻挡飞石的效果优良。爆破开挖施工采用深孔及较大的孔网参数,机械清方分层高度按照2.8~3.0m设置,排距和间距分别为1.2m和1.3m,延米炮孔爆破方量明显增大。现场试爆所确定的0.45~0.50kg/m³的单孔装药量松动岩石、防止二次破碎的施工效果较好,既有助于机械清渣,又便于缩短施工时间,提升开挖工效。

4 结语

工程应用效果表明,该合同段BSK4+040—BSK4+300段石方控制爆破开挖取得了较好的工程效果,路堑爆破开挖过程中几乎无飞石,爆堆高度适中,边坡坡面成型后平整度和稳定度完全满足相关规范和设计要求。工程实践也表明,为取得最佳的光面爆破开挖施工效果,必须保证爆破参数选择的合理性,并加强爆破施工过程中夹层、石质软硬不一等地质条件变化情况的控制,确保施工效果。