聚对苯二甲酸二甘醇酯二元醇合成研究

2022-10-15郑利宇魏稳涛付俊华

郑利宇 魏稳涛 付俊华

(正一特殊材料(河南)有限公司,河南 濮阳 457000)

聚酯多元醇是合成聚氨酯弹性体(PUE)的主要原料之一,分子量一般在1000~3000。通常由低相对分子质量的酯或半酯、二元有机羧酸、羧酸酐与二元醇通过缩聚反应制得。根据分子链中是否含有苯环,可将其分为脂肪族聚酯多元醇和芳香族聚酯多元醇两大类。

聚酯多元醇分子链中含有强极性酯基(-COO-),易于结晶,且酯基可与氨基甲酸酯基团、脲基团形成分子间的氢键,因此,可用于制备机械强度高、热氧化稳定好、硬度高的PUE 材料。但酯基存在易水解特点,尤其己二酸系聚酯多元醇(己二酸系多元醇在聚氨酯合成所用原料聚酯中用量最大、品种最为齐全,为通用聚酯多元醇)。因此,由其制备的PUE 耐水性差,特别是高于室温时此现象更明显。

因对苯二甲酸分子结构高度对称,且含刚性苯环,由其与小分子二元醇合成芳香族聚酯多元醇用于PUE 材料制备时,在提高PUE机械性能的同时可改善PUE的耐水解性问题。

聚酯多元醇合成方法主要可分为3 种:载气熔融法、真空熔融法、共沸蒸馏法。3 种合成方法均是为了在最短时间里去除酯化反应过程中生成的水,使得反应继续进行。其合成可分2 个阶段,即酯化、缩聚。酯化阶段中,惰性气氛(CO2或N2)下,在125~220℃温度条件下醇酸进行酯化反应,此过程结束时酸值可降至约30mgKOH/g,合成过程中约90%的水经蒸馏除去。体系中羧酸基减少,反应速率变慢,反应进入第二阶段。而缩聚反应阶段可占整个反应80%的时间,因此,缩短此阶段时间可明显提高生产效率。3 种合成方法主要区别就在缩聚阶段。

(1)载气熔融法。惰性气体(CO2或N2)经鼓泡进入反应器,其作为载气可带走可蒸馏组分。此工艺中二元醇损失高于真空蒸馏法,因此在加料时应加以考虑。

(2)真空熔融法。对第一阶段进行过程中,将压力逐步降至500Pa,经抽真空将少量副产物(低分子量醚,醛或酮)、过量小分子二元醇与反应生成的水一起除去。

(3)共沸蒸馏法。使用二甲苯或甲苯等为共沸夹带剂,经循环利用不断除去体系反应产生的水。该法可在145~190℃及常压下进行,体系残留惰性溶剂可采用真空蒸馏法消除。

本文以精对苯二甲酸(TPA)与二甘醇(DEG)为原料,通过载气熔融法,合成了一系列聚对苯二甲酸二甘醇酯二元醇(PDET)。通过酸值的测定,可得到最佳醇酸比,并讨论了酸值随反应时间变化及催化剂使用问题。

1 实验部分

1.1 主要实验原料

精对苯二甲酸(PTA),分析纯,天津市光复精细化工研究所;

二甘醇(DEG),分析纯,天津市科密欧化学试剂有限公司;

氮气(N2),高纯级,郑州瑞安气体科技有限公司;

氢氧化钾(KOH),分析纯,天津市大茂化学试剂厂;

无水乙醇,分析纯,天津市大茂化学试剂厂;

N,N-二甲基甲酰胺(DMF),分析纯,天津市科密欧化学试剂开发中心;

酚酞,分析级,天津市科密欧化学试剂开发中心;

乙酸锌(Zn(OAc)2),分析级,天津市科密欧化学试剂开发中心。

1.2 实验过程

将计量的DEG 加入4 口烧瓶中,架上装置,搅拌并缓慢加入称量的TPA,然后装上分馏器开始加热,当温度升至90℃左右时开始通入N2,保持N2流量为0.2~0.4L/min,继续升温至215~225℃,保持此温度直至体系出现清亮点,再升温至225~235℃,同时增大N2至0.6L/min,加大搅拌速度,每隔2~3h 测试一次体系的酸值,直至其低于2mgKOH/g,最后在N2保护下降温至100℃以下出料,制备出聚对苯二甲酸二甘醇酯二元醇(PDET)。

1.3 分析表征

酸值测定参考HG/T2708-95。

2 结果与讨论

2.1 原料配比对酸值的影响

在反应温度不变(220~230℃)、反应时间为20h、无催化剂,反应始终在氮气保护下进行的条件下,不同的原料配比对酸值的影响如表1所示。

表1 反应配比对酸值的影响

“ — ”表示反应进行了20 h 后,反应体系仍未见澄清,无法进行酸值的测定。

“~ ”表示反应进行了11 h 后,反应已结束。无反应时间为20 h 时酸值的有效数据。

由表1可见,醇酸配比为3: 1 和2.5: 1、反应时间为20h 时没有可供参考的酸值数据。当n(DEG):n(PTA) =1.7: 1 时酸值最小,为0.92mg KOH/g,小于1.0 mg KOH/g。因此,原料配比以1.7: 1 为宜。

2.2 催化剂对反应的影响

在醇酸摩尔配比相同(3: 1),反应温度220~230℃下,通氮气量相同的条件下,以Zn(OAc)2作催化剂作对比试验,试验结果如表2所示。

表2 催化剂对反应的影响

由表2可以明显看出,加入适量的Zn(OAc)2为催化剂可缩短反应时间、降低体系酸值。但催化剂的加入会影响体系的色泽度,继而会影响以该聚酯多元醇作原料合成聚氨酯的性能。因此,为保证后期生产的聚氨酯的性能,在聚对苯二甲酸二甘醇酯的合成中不宜使用催化剂。

2.3 反应时间对酸值的影响

(1)醇酸配比为1.7: 1,反应温度为220~230℃时不同反应时间测得的酸值变化,如图1所示。由图1可以看出:反应时间在8.0h 时,测得的酸值较大。但在接下来的8.0h 内,反应体系的酸值下降速度较快,但在随后的4.0h 内酸值下降速度较慢且随着反应时间的延长酸值下降速度逐渐变缓。这是因为开始反应时体系中小分子反应物浓度比较大,酯化和酯交换反应速度快,随着反应进行,小分子反应物减少,大分子反应物发生反应就变得比较困难;同时,反应后期体系中羟基、羧基浓度均降低很多,分子间有效碰撞率减小,反应速率下降。

图1 醇酸配比为1.7:1反应过程酸值随时间的变化曲线

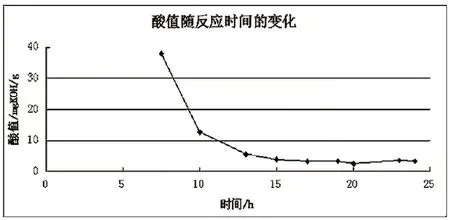

(2)醇酸摩尔比为1.8: 1,反应温度为220~230℃时酸值随反应时间的变化如图2所示。由图2可见,反应7.5h 后测的酸值高达38mgKOH/g,但在随后的反应过程中酸值迅速下降,到反应进行到13h 时酸值降到5.63mgKOH/g。此后,随着反应的进行体系酸值缓慢下降,在反应时间为20h 时酸值降到最低为2.54mgKOH/g,随后酸值稍有回升。这种反常现象是由于反应体系中发生了酯的水解反应,从而使反应体系中酸值升高。

图2 醇酸配比为1.8:1反应过程酸值随时间的变化曲线

3 结论

(1)聚氨酯用聚对苯二甲酸二甘醇酯(PDET)最佳醇酸摩尔比为1.7: 1。

(2)不加催化剂合成的PDET 为棕褐色透明液体,更便于在PUE 合成中进行应用。

(3)实验发现,醇酸配比为1.7: 1 时,随着反应的进行,酸值下降越来越低,而醇酸配比为1.8: 1 时,酸值出现最低点后,却出现反常,酸值升高,是因为后期发生了酯的水解反应。