大潮差接船工艺的研究与应用*

2022-10-15陈庆为黄国庆

陈庆为 黄国庆 吴 钊

1交通运输部水运科学研究所 北京 100088 2港口物流装备与控制工程交通行业重点实验室 北京 100088

3厦门港务控股集团有限公司 厦门 361013

0 引言

客滚作业和邮轮作业具有提供旅客服务的共性,港口通常会将二者规划在同一码头区域,便于集中作业、集中管理。然而随着业务需求快速增长,也会将邮轮与客滚作业功能区进行重新划分,减少2种作业之间的相互干扰,为升级改造装备、提高服务水平、业务做专做精创造条件。本文所述厦门某码头泊位改造工程,为满足22万t邮轮靠泊与3艘中型邮轮同时靠泊的要求,将原0号客滚泊位改造为15万吨级专业邮轮泊位,1~2号泊位改建为10万吨级专业邮轮泊位;同时优化对台客滚作业,将定期航班客滚船迁移至2号泊位作业。迁移后靠泊条件发生变化,无法采用艉直跳板作业,改造项目的难点为既能实现使用侧跳板进行大潮差、全天候高效安全作业,同时又不影响邮轮靠泊。

兼顾码头前沿布置和迁移后的泊位周边通行要求,本文研究了大水位差条件下采用艏侧跳板进行全天候滚装作业的可行性,提出了一种新的客滚船接船工艺和接船升降平台,为该客滚船迁移作业给出了针对性的解决方案。

1 设计条件

1.1 设计水位及波浪条件

依据附近潮位站近20年极值高低潮位统计资料,工程设计高水位为6.15 m (高潮累计频率10%),设计低水位为0.72 m (低潮累计频率90%),极端高水位为7.46 m (50年一遇的高潮位),极端低水位为-0.19 m (50年一遇的低潮位)。工程所在地附近海域为南北走向、半封闭狭长形海湾,受厦门岛、鼓浪屿等岛屿的屏障作用,外海大浪很难进入该海域,船舶靠离泊、系泊和作业主要受外海潮波、涨落潮流以及过往船只影响。

1.2 目标船型

目标滚装装船从2009年9月份开始执行厦门对台直航,是服务海峡两岸三通的定期班轮,其船舶安全、作业安全、在港时间和作业效率都要求得到可靠保障。该船有3个车辆进出通道,分别为艏侧跳板、艉侧跳板和艉直跳板。客舱口在右舷,也可通过搭接船艉旅客甲板上下客。该船改造前定期靠泊0号泊位,右舷靠岸采用位置跳板搭接滚装桥和旅客登船桥作业。

2 工艺方案

2.1 方案可行性论证

在艏侧跳板、艉侧跳板和艉直跳板的作业方案中,如继续采用艉直跳板作业,则配套的滚装连接桥只能布置在码头另一端;此时该滚装船需要采用左舷靠泊,其艏侧跳板、艉侧跳板所在右舷靠海将无法工作,失去乘潮同时作业提高效率的灵活性,也无法在艉直跳板故障时提供应急作业。当采用侧跳板作业时,由于码头前沿宽度较窄,设置垂岸坡道或垂岸滚装连接桥均无法满足滚装作业通行坡度要求和预留消防通道要求,且对码头现有水工结构的破坏较严重。

1)艉直跳板

该方案配套条件是改为左舷靠泊,在码头端部新建滚装连接桥;其优点是维持原有作业模式,舱内货物摆放和上下船交通组织不变;缺点是靠泊前需先掉头,突出泊位的建筑物影响靠泊安全,侧跳板失去作用。

2)艉侧跳板

该方案配套条件是现有码头面;其优点是无需改变现有码头条件,投资小;缺点是只能乘潮作业,作业效率低,生产调度受潮水条件制约。

3)艏侧跳板

该方案配套条件是新建升降平台和可调节坡道;其优点是满足24 h作业,装卸效率高,艉侧跳板可作为应急备用;缺点是需要对码头结构进行改造,垂岸布置时无法满足滚装作业通行坡度和预留消防通道的要求。

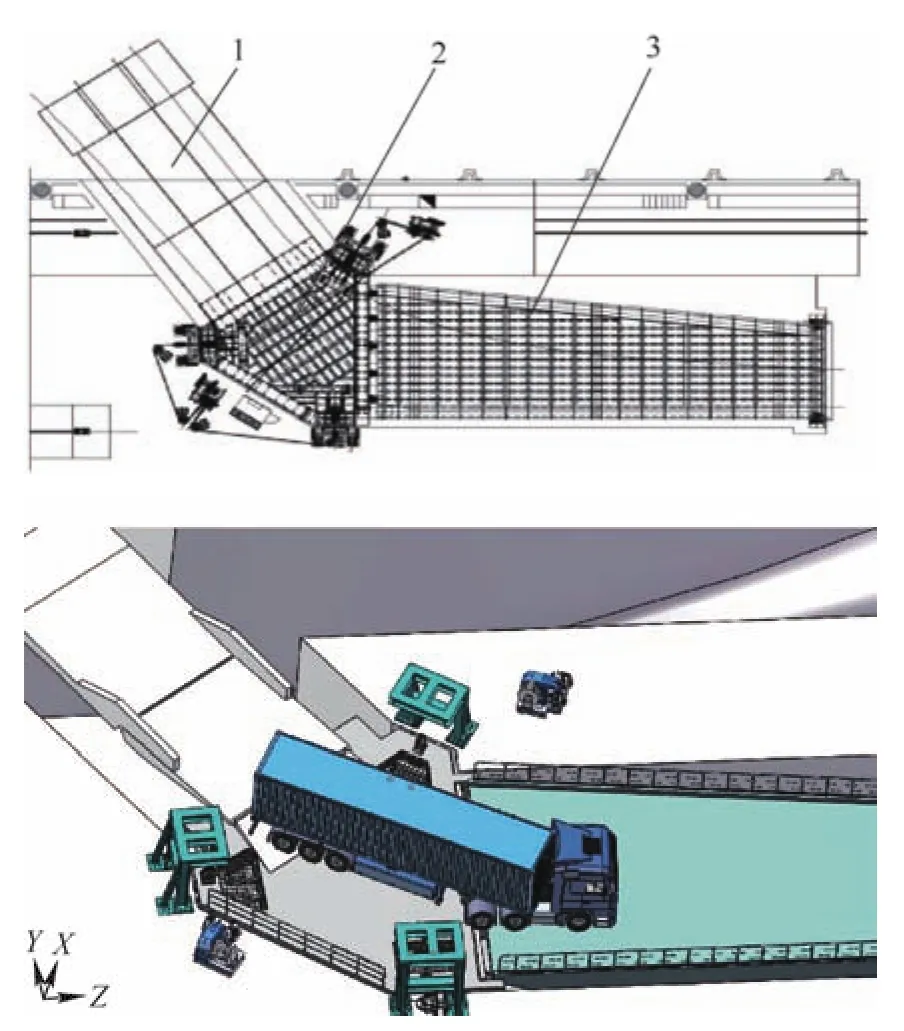

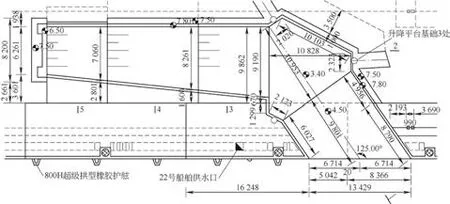

通过对比以上方案,综合现有各方案优缺点,最终提出1种新型的接船工艺方案,即艏侧跳板接船升降平台方案(见图1)。该方案采取艏侧跳板搭接升降平台,与顺岸布置的滚装桥形成滚装作业主通道,采用艉侧跳板直接搭接码头面乘潮作业作为辅助通道,采用移动式垂岸登船桥作为旅客上下船专用通道。艏侧跳板接船升降平台方案有以下优点:

图1 艏侧跳板接船作业工艺方案

1)满足滚装船大潮差条件下24 h作业;

2)保留了右舷客舱口和艉侧跳板作业功能,增强了作业灵活性和整体可靠性;

3)采用的机械式可调节升降平台和移动式垂岸登船桥都具备适应潮水变化调节接船高度的功能,使旅客和货物上下船通道都应能全程与船舶无缝衔接;

4)工艺设备采用码头内置式布置,使岸线长度得到充分利用,不影响邮轮靠泊;

5)码头内顺岸布置滚装桥,占用前沿宽度小,不影响码头交通组织。

2.2 确定接船高度范围

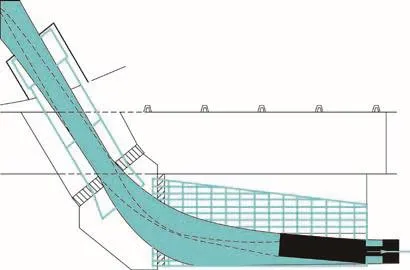

艏侧跳板舱门高度:空载距离水线3.9 m,满载距离水线3.2 m,码头面高程为7.5 m。该跳板由主板、副板和翼板3节组成,其中主板工作角度为-4.22°~+6.0°;舱门高于码头面时,副板工作角度与主板一致,低于码头面时,副板角度可调节;翼板与码头面直接接触,固定角度为-6.0°;根据JTS 165-6—2008《滚装码头设计规范》要求,车辆接岸设施工作状态的纵向坡度不宜大于1:10。在上述约束条件下,确定并优化接船高度范围和升降平台工作位置如图2所示。

图2 升降平台接船高度范围和工作位置图

由表1可知,通过为升降平台设置3级工作位置,在满足工作角度和车辆通过能力要求的条件下,接船高度范围可以完全覆盖设计潮差范围。并且,平台在各工位可覆盖的水位高度存在重叠范围,有利于根据作业开始时的潮位选择合适工位,进而减少工位调整次数。考虑到工况4和工况6情况下,跳板和滚装桥均向下搭接升降平台,实际作业时应尽量在工况4对应水位下搭接平台高工位、工况6对应水位下搭接平台低工位,避免挂车前轮悬空和尾部托底。

表1 船舶状态、水位及升降平台对应工作策略

3 关键技术

艏侧跳板搭接内置式接船升降平台方案是一种融合多种滚装作业工艺优势的创新工艺,与常规的侧跳板搭接固定坡道的工艺相比,可主动调节高度,能覆盖大水位差,提高作业效率的优势;与传统直跳板搭接滚装桥工艺相比,设置于码头内,无突出码头的水工建筑物,不影响其他船舶靠泊,有利于提高泊位利用率。为实现该接船工艺并获得最佳效果,设计中从人车分流安全接船、大潮差升降平台的调整和锁定以及码头改造量控制等方面进行了技术优化。

3.1 人车分流安全接船技术

通过垂岸式登船桥前端搭接客滚船舱口,后端对接架空固定廊道,可实现人车分流,保证旅客登离船和货物装载互不干扰。当船舶发生纵移、横倾或横摇时,登船桥可调整大车行走机构、升降机构、通道伸缩机构以及渡板的俯仰和水平摆动,以便随动适应客滚船舱口位置变动。该工艺可在大潮差条件下实现登船桥全天候与船舶客舱口对接,同时保证旅客通道始终处于合适的坡度,确保旅客全程无障碍通行,大大提高了作业安全和效率。

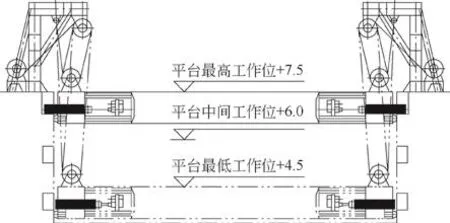

3.2 大潮差接船升降平台技术

如图3所示,在码头前沿设置内置式接船升降平台,平台距离水面和码头面的高度可以调节,保证不同水位下客滚船艏侧跳板的搭接始终处于合适的角度。升降平台后方连接一个顺岸布置的滚装桥板,使升降平台与码头面之间始终保持合理的可调节坡道。车辆通过艏侧跳板斜向进入升降平台后,转弯进入顺岸滚装桥板至码头面。

图3 接船升降平台方案及模型

根据潮差特点和艏侧跳板使用参数,升降平台设置了3个工作位置。通过卷扬机实现平台升降,实现平台在不同工作位置之间的切换。设置编码器和钢丝绳张紧装置控制起升高度,并根据差值调整不同的钢丝绳的长度,确保平台在升降过程中保持水平。滚装桥远端设置固定铰座,近端与升降平台采用滑动铰接,随平台同时升降。当平台到达预定工作位置时,利用锁紧机构将平台锁定在岸壁上预留的锁紧孔中。

3.3 码头结构改造优化技术

为了满足内置式升降平台和顺岸滚装桥板的工作条件,需要在码头开槽,并结合升降平台的工作范围和滚装桥板的变幅范围确定码头结构的改造工作量。

升降平台和滚装桥板的设计需要在跳板作业条件、车辆转弯半径、接近角和离去角限制、通道坡度限制以及行驶安全余量等约束条件下根据车辆运行轨迹包络线进行优化。图4为经过模拟仿真计算得出的极限位置车辆运行轨迹,图5为升降平台3级接船工作位置示意图。在实际操作中,同时考虑潮位和船舶吃水变化特点,结合切换工作位置所需的调整时间,确定船岸协同切换工位的判定指标的阈值,即可制定可靠的接船策略。

图4 滚装车辆运行轨迹

图5 升降平台3级接船工作位置示意图

通过对接船最低高度的合理确定、车辆运行轨迹的包络线计算以及对安全余量的确定,结合现有码头结构特点,最终将开槽深度和范围控制在满足需求的最小合理范围内(见图6),减少了对原有结构的破坏,降低了对码头结构安全的影响。

图6 码头结构开槽改造方案

4 实际应用情况

当客滚作业迁移泊位后,在邮轮靠泊期间客滚船旅客不必等待,也无需下到地面依赖大巴摆渡,旅客无障碍通行体验良好。客滚作业与邮轮作业间互不干扰,从而彻底了实现人车分流(见图7),安全性得到了保障。车辆上下船作业路径得到进一步优化,作业效率得到提升。船舶靠泊方案具有了更多组合选择,泊位利用率和调度灵活性大大提高。

图7 客滚船人车分流作业

5 结语

厦门某码头泊位的改造对码头原有功能进行了再次分割和优化整理,是从过渡时期的混合作业向专业化发展的必经过程。通过利用新的接船工艺,优化了作业流程和关联业务关系,释放了原来约束业务集中发展的条件,使码头资源得到最大程度的利用,获得了良好的效果。采用的艏侧跳板接船升降平台工艺的主要突出优势在于采用人车分流作业工艺,解决了客滚船人车混行不安全或先后下车效率低的问题;全程无障碍旅客通道可自动调节坡度,为携带大件行李和残障旅客提供了更加人性化的服务;可调节升降平台和顺岸滚装桥组合布置,满足了大潮差条件下客滚船用侧跳板全天候高效安全作业的需求;内置式接船设施布置,不影响其他船舶靠泊,有利于泊位岸线得到充分利用。

新工艺及新型接船升降平台设施的投入使用,有效保障了对台直航客滚运输,同时也解决了泊位利用难题,帮助实现了改造工程的预定目标。该工艺及其成功实践案例,可为类似码头改造工程提供参考。