直流炉的燃料和给水控制策略研究

2022-10-15王兆舜

郁 强 王兆舜 夏 静 刘 潇

(国电南京自动化股份有限公司,江苏南京 210000)

0 引言

电网发展,要求发电机组在稳定的前提下负荷响应更快、更灵活[1],而火电机组蒸汽参数的提高,使水和蒸汽的密度差减小,自然循环锅炉受到限制,其在临界压力附近运行时,有一个压力不稳定区域[2],故此超(超超)临界机组均配置直流炉,同时控制系统的研究与设计也面临一些新问题[3]。

超(超超)临界直流锅炉是一个强耦合、多变量、大时滞的被控对象[4],其中主蒸汽压力与中间点温度是直流炉控制的难点之一。对于这两个控制对象,一般有两种控制方式:一种是用给水控制主蒸汽压力,燃料控制中间点温度,但给水是比较快的被控对象,而燃料需要经过输送、碾磨后被吹进炉膛,再经过燃烧放热才被吸收,是比较慢的被控对象,这种控制方式往往会造成中间点温度、蒸汽温度的大幅波动,甚至可能超温引起爆管,影响机组的安全运行;另一种是用燃料控制主蒸汽压力,给水控制中间点温度,这种控制方式有利于机组的稳定运行,本文燃料和给水的解耦控制正是基于这种控制方式。

1 燃料和给水的耦合关系

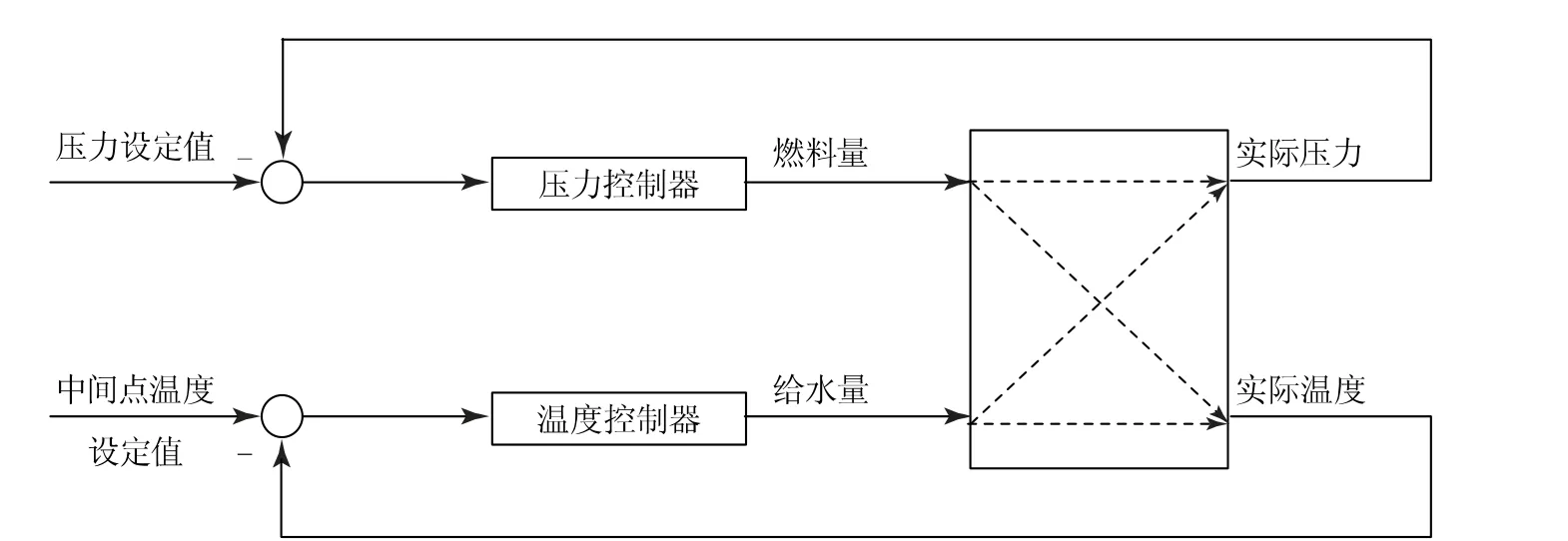

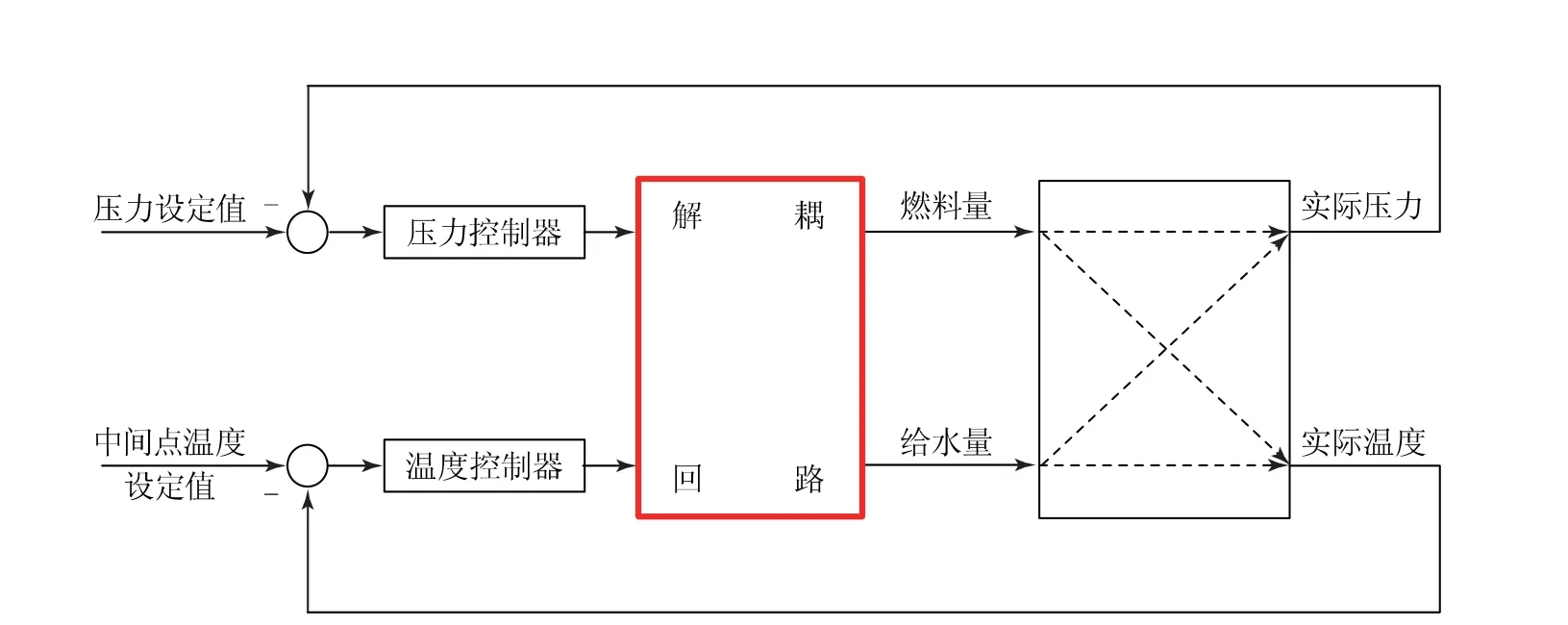

直流炉燃料和给水之间存在强耦合关系,即燃料量变化、给水量变化均会对主蒸汽压力和中间点温度有影响,而主蒸汽压力、中间点温度变化又会造成燃料量、给水量变化。直流炉燃料和给水之间的关系框图如图1所示。

图1 直流炉给水和燃料的关系

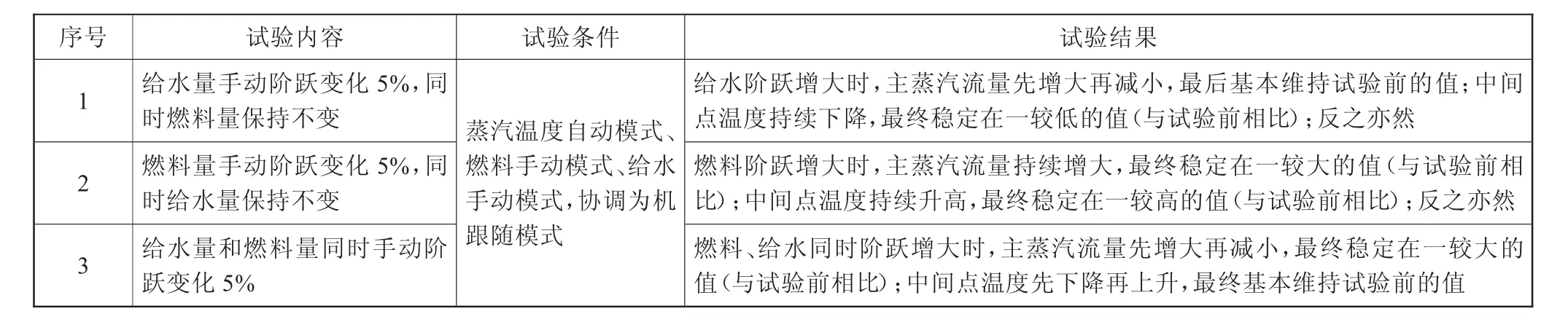

通过试验的方式对直流炉燃料和给水的强耦合关系进行了充分验证,试验内容和结果如表1所示。

表1 直流炉燃料和给水耦合关系试验

试验结果分析如图2所示(分析均建立在锅炉效率不变的前提下)。

图2 直流炉燃料和给水耦合试验结果分析

详细分析:给水指令变化时,首先给水泵转速指令或勺管开度指令变化,给水经过水冷壁,转态后即可到达过热器进行吸热;燃料指令变化时,首先给煤机指令变化,燃料进入磨煤机,经磨煤机碾磨后,被一次风吹进炉膛,再燃烧放热,最终通过热传导/热辐射的方式被过热器吸收。燃料量开始变化至燃料放热被过热器吸收的时间,显著大于给水量开始变化至给水到达过热器的时间,所以当燃料量和给水量同时增大时,中间点温度会先降低再升高,二者同时减小时,中间点温度会先升高再降低。

试验结论如下:

(1)给水对主蒸汽流量有影响,但这种影响是暂时的,给水和主蒸汽流量之间的关系近似为微分;

(2)对于中间点温度的影响,给水要快于燃料,为保证中间点温度的稳定,给水指令要慢于燃料指令。

主蒸汽流量变化时,如果机组电功率不变,则主蒸汽压力会与主蒸汽流量同步变化,上述结论中的主蒸汽流量可以等效变换为主蒸汽压力。

2 燃料和给水解耦控制

机组负荷快速变化时,如果不考虑燃料和给水之间的强耦合关系,会引起燃料和给水之间的互相干扰,造成主蒸汽压力和中间点温度的剧烈波动,严重影响机组的运行安全。为此,需要充分考虑并利用这种强耦合关系,以提高机组运行的稳定性。

将解耦控制回路插入到压力和温度主控制器及其从属控制之间。解耦控制回路将动态补偿燃料和给水的交叉耦合,可以有效控制燃料和给水的互相干扰,大大提高直流炉的控制响应速度和运行稳定性。新的控制框图如图3所示。

图3 直流炉给水和燃料的解耦控制

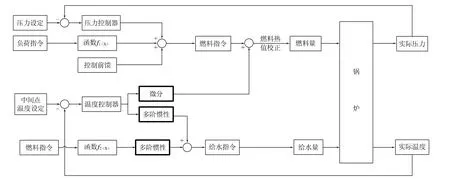

将燃料和给水的解耦控制应用于实际机组中,得到的控制框图如图4所示,其中函数1(f1(x))为负荷指令对应的基本燃料指令,函数2(f2(x))为燃料指令对应的基本给水指令。图中粗框为给水与燃料的解耦控制,通过试验可以得到初始的惯性时间、微分时间,然后在调试中微调。通过这种解耦控制,可以使燃料和给水在锅炉内部同步产生作用,并能有效消除二者之间的互相扰动,实现主蒸汽压力和中间点温度的稳定控制,大大提高燃料和给水的响应速度,提高机组整体的响应速度,提升机组运行的稳定性和运行效率。

图4 直流炉燃料和给水优化控制框图

3 给水控制优化后的运行效果

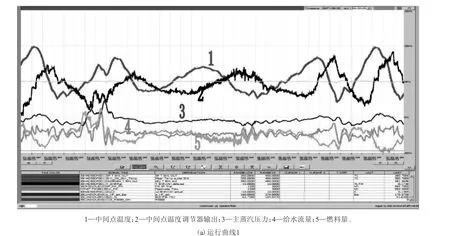

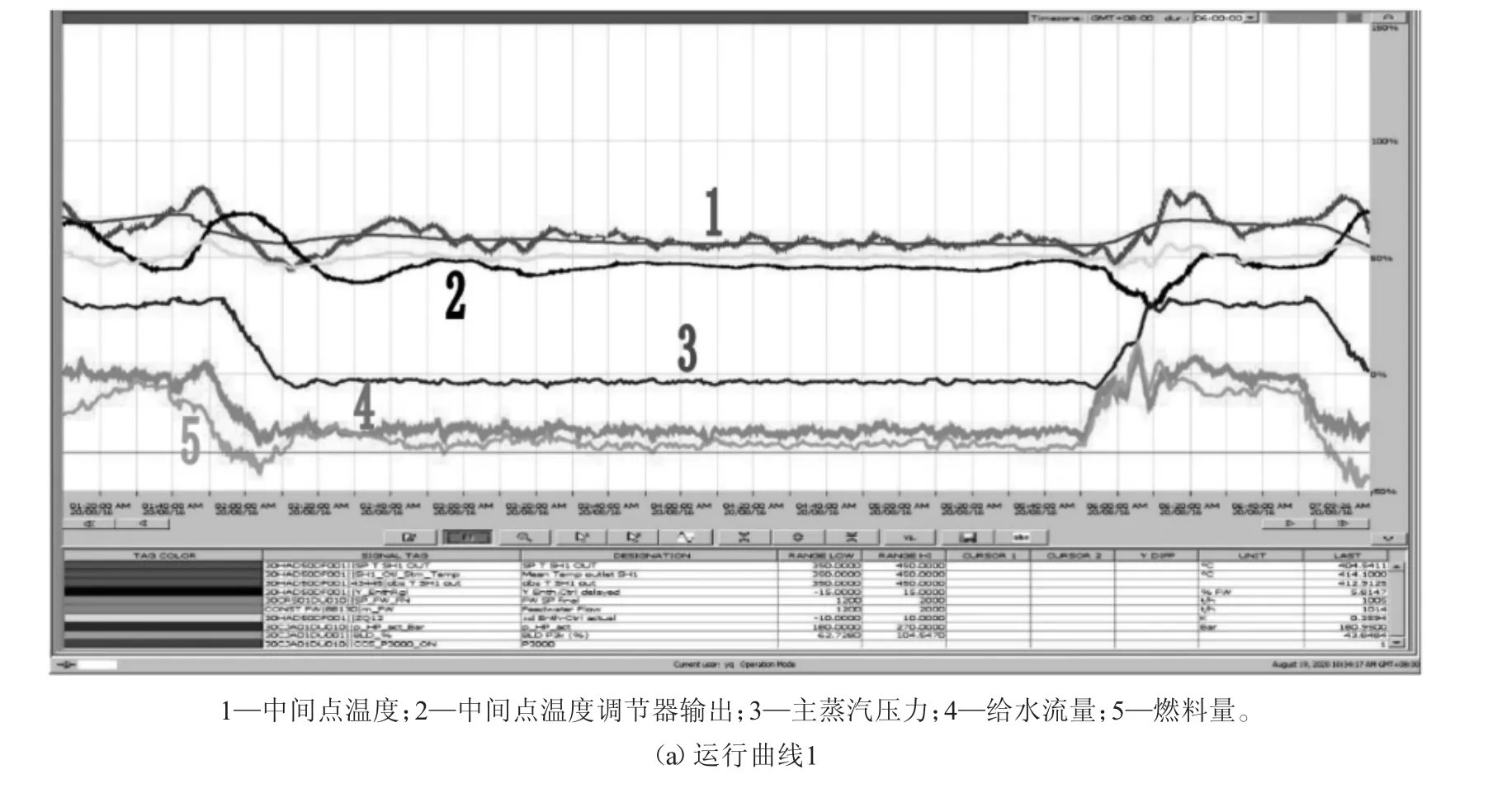

将直流炉燃料和给水解耦优化控制应用于国电某一电厂,并对优化前后进行对比。电厂最初的运行曲线如图5所示。

图5 机组最初运行曲线

燃料和给水解耦优化控制前:中间点温度不稳定,波动较大,上下有40 ℃的偏差,给水流量和燃料量均有较大波动,主蒸汽温度和再热蒸汽温度控制偏差较大(主蒸汽温度最大有40 ℃偏差,再热蒸汽温度最大有35 ℃偏差),机组运行不够稳定。

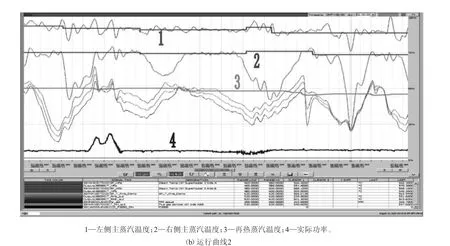

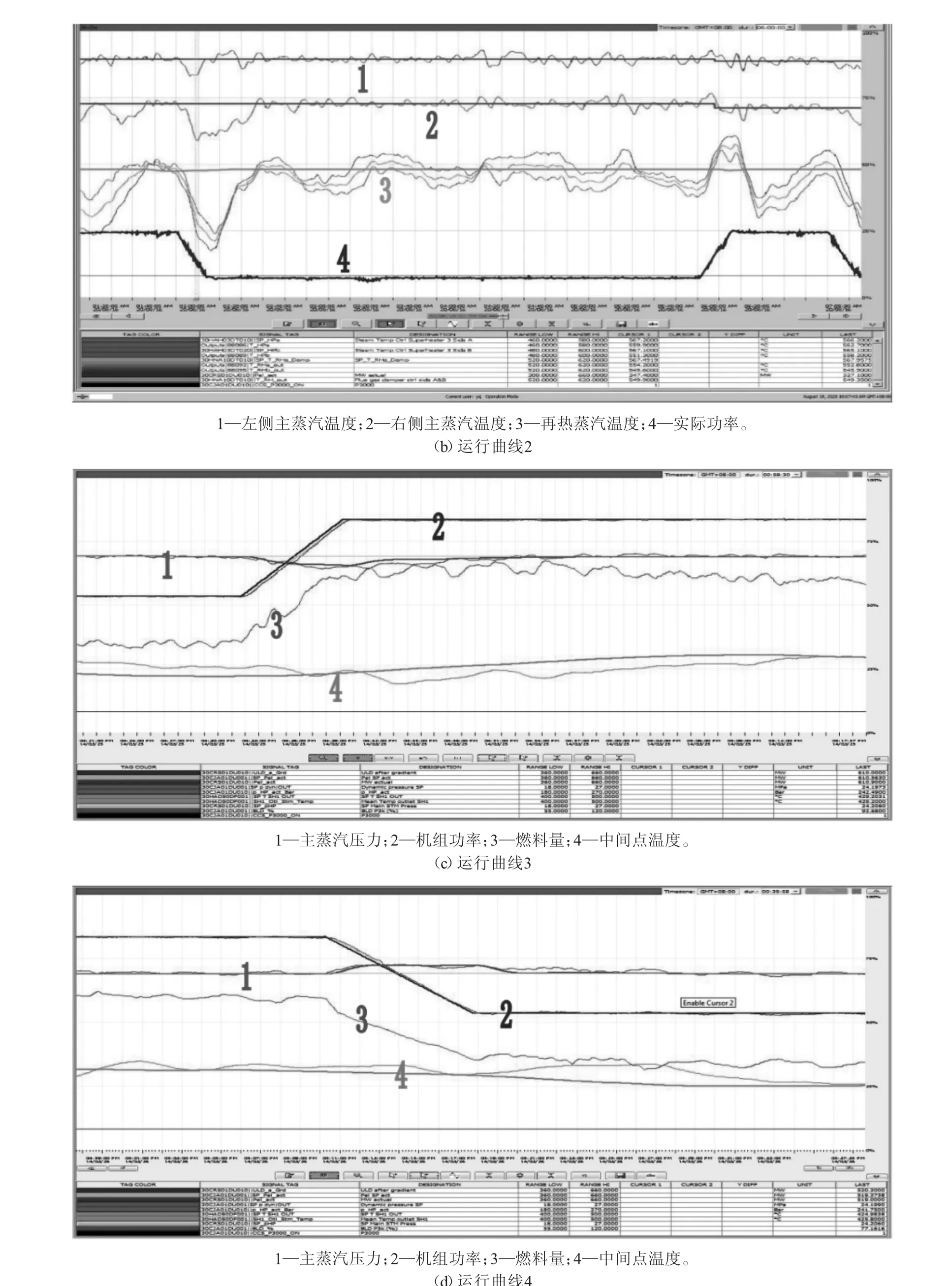

直流炉增加燃料和给水解耦优化控制,并经过现场参数整定调试后,机组的实际运行情况得到了极大改善,优化后的运行情况如图6所示。

图6 优化后机组运行曲线

经过燃料和给水解耦优化控制后,主蒸汽压力稳定,偏差在0.2 MPa以内,中间点温度控制平稳,偏差在8 ℃以内,主蒸汽、再热蒸汽温度的稳定性大大提高,主蒸汽温度偏差在4 ℃以内,再热蒸汽温度偏差在6 ℃以内,大大提高了整个机组运行的稳定性。

4 结论

通过直流炉燃料和给水的解耦优化控制,直流炉中间点温度的稳定性提高,主蒸汽温度和再热蒸汽温度控制稳定,有效减轻了燃料和给水的互相扰动,在提高机组响应速度的同时,大大提高了机组整体运行的稳定性。