地铁车站围护结构中的混凝土结构施工技术

2022-10-15■文/邱涛

■ 文/邱 涛

1 工程概述

某地铁车站,为地下二层岛式车站,总体结构为双层四跨框架钢筋混凝土结构,总长度为312.5m,结构埋深在3.5~5.0m,断面开挖宽度为45.2m,开挖深度为18m,共布设了5 个出入口。主体结构在开挖中采取纵向盖挖逆作法开挖技术,地铁车站围护结构采取钻孔灌注桩,钻孔灌注桩之间通过喷射混凝土的方法进行封闭找平,并在顶部布设冠梁,将每根钻孔灌注桩连接成一个整体,提升围护结构的稳定性。本工程地下0~3m 为杂填土,局部为素填土,分布连续,5~20 层为粉质黏土,部分为碎石黏土。地下水有两种类型,一种是上层滞水,赋存在人工填土中,主要通过大气降水和居民生活用水进行补充;另一种是承压水,主要赋存在粉砂、卵石层中,粉砂层黏粒含量高,渗透性比较低,承压水的含量比较小。本工程施工的重点是在开挖和围护结构中必须严格按照相关规范进行施工,以免破坏未知的地下管线。施工的难点为地下15m 左右地质条件为砂土层,在钻孔灌注桩施工中容易发生扩孔和塌孔问题,需要选择优质泥浆,并控制好泥浆比重以及钻孔的速度。

2 钻孔灌注桩混凝土结构施工技术在地铁车站围护结构中的要点

2.1 测量放线

测量放线也是钻孔灌注桩施工的主要工序,案例工程在测量放线中采用全站仪和经纬仪相互结合的方法,测量放出每根钻孔灌注桩的具体位置,并用直径为20mm 长度在35~40cm 钢筋打入地面30cm 进行标记,作为钻孔灌注桩的中心点。露出地面的钢筋头用白灰涂抹标记,便于后期施工寻找,也可以避免钻孔灌注桩机械设备移动时破坏桩位。

2.2 护筒埋设

当钻孔灌注桩的位置确定好之后,按照定位点拉十字线钉的方法放出四个控制桩,以此为依据埋设钢护筒,护筒和土壤接触的位置要用黏土夯实。护筒周围30~50cm 的范围也要用黏土填满夯实。为避免钻孔中护筒发生位移,在夯实操作中要选择机械设备联合人工的方法完成。本工程护筒通过钻机挖斗,以静压方法将其压入土中,控制护筒露出地面的高度在20cm 左右,并保证护筒处于水平状态,埋设深度要控制在3~5m,护筒中心和测量放线桩位之间的最大偏差不应超过50mm,清晰度不能超过1.5%。

2.3 钻孔施工

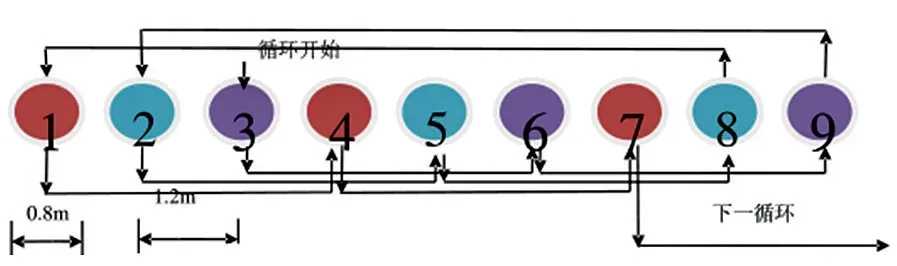

钻孔施工是钻孔灌注桩施工的核心环节,施工质量直接关系钻孔灌注桩混凝土结构施工的质量,在钻孔施工中必须控制好各道工序的质量。本工程钻机就位时利用行走系统促使钻机自行就位,就位之后再进行微调,钻进钻杆中心和桩中心对准。用泥浆泵将配制好的泥浆注入到护筒中,注浆结束的标志在旋挖施工时不溢出。在整个旋挖过程中,每挖一斗就需要向孔中注入一次泥浆,保证钻孔中水头和泥浆的质量始终处于稳定状态,本工程钻孔时采取了间隔循环施工方法,具体情况如图1所示。

图1 间隔循环钻孔施工示意图

按照地质勘探的结果选择合适的钻头,当护筒中注入浆液达到要求后,再启动钻机,开始钻进时要降低钻进的速度,以降低对护筒造成扰动。并在孔口段5~8m 钻进施工中,必须通过控制盘来实时监测钻孔的垂直度和孔径,如果超过设计要求,要立即停止钻进,调整钻孔参数。边钻进,边对钻进的相关参数进行记录,按照钻头遇到的地质条件不同及时调节泥浆指标和钻孔的速度,保证钻孔内部水头始终在允许范围中,边钻进、边补浆,补浆要和钻孔施工参数相互配合,以提升成孔质量。每孔挖出弃碴要及时装载到翻斗运输车辆上,清运到指定位置。

2.4 检孔和清孔

当钻孔深度达到设计要求后停止钻进,但需要保证钻孔内有足够的泥浆,以保护孔壁,以免发生塌孔问题。钻孔完成之后,尽快将钻机移位,并用检孔器进行检孔,控制钻孔灌注桩桩位的偏差不超过100mm,倾斜度不超过1%。检孔标准达到设计要求之后,要及时跟进清孔作业,本工程清孔时采取了挖斗防护捞取松碴的清孔方式,直到松碴的厚度达到设计要求。二次清孔需要等钢筋笼和导管全部安装之后再进行,合理调整泥浆比重,向钻孔中注入小比重泥浆,置换出钻孔中的沉碴和大比重泥浆,控制钻孔中的泥浆比重和沉碴厚度都在设计允许的范围中。清孔泥浆的相对密度要控制在1.02~1.10kg/m³,粘度控制在18~22s,砂率不能超过4%,泥皮厚度要小于2mm,pH 值控制在7~11。

2.5 钢筋笼制作和安装

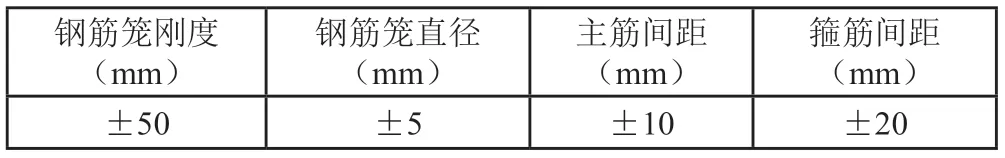

本工程施工中,钢筋的大长度为30.5m,为保证钢筋笼的强度,必须严格控制好制作质量,在主筋和加强筋连接时要采取单面焊的方法连接,搭接长度不能低于10 倍钢筋直径。如果采取了双面焊,则搭接长度不能小于5 倍钢筋直径,钢筋笼接头的设置和相邻桩基要错开至少3m。加劲箍筋和主筋之间可通过点焊的方法连接,每隔2m 就需要布设一道加劲,螺旋筋环向间距要控制在200mm 左右,也是通过点焊的方法和主筋连接,但焊点要呈现出梅花形布设,且焊接比较牢固可靠,钢筋笼加工允许偏差表如表1所示。

表1 钢筋笼加工允许偏差表

钢筋笼安装中要选择16T 汽车吊进行吊装,保证钢筋笼能够垂直地吊运到钻孔中,避免钢筋笼的摆动碰撞孔壁。下沉到设计深度后,及时检查钢筋笼是否安装到位,是否存在较大的偏心,经过监理工程师检验达标后,在钢筋笼顶部吊环上穿入2 根直径为100mm 的钢管进行固定。

2.6 安装导管

本工程混凝土灌注时采取了直径为300mm 的无缝钢管作为导管,分节安装,每节长度控制在3m 左右,最底部导管长度不能小于5m,并配置2 节1m 和2 节2m 的短管用来调节导管的高度,以保证混凝土灌注的质量。在每节导管安装之前,需要进行闭水试验,保证导管无裂缝、无结痂、密封效果符合要求。在导管安装时,必须要有专门的人员负责,以保证导管布设在钻孔中心位置,在导管安装中要避免导管插入到钢筋笼内部和孔底,控制导管最低端到孔底的距离在25~40cm。

2.7 混凝土浇筑

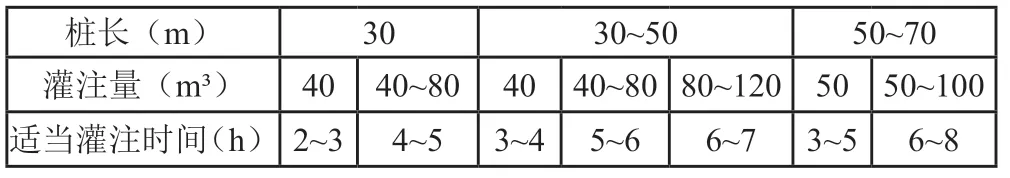

本工程钻孔灌注桩的长度大、根数多,为保证混凝土灌注的连续,混凝土需要在拌和站集中拌合,在混凝土拌和前需要通过多次配比试验,确定最佳的配合比,以控制混凝土的坍落度在18~22cm,坍落度损耗值不能超过2cm/h。拌和好的混凝土,通过专业的混凝土运输罐运输到钻孔灌注桩附近进行灌注,混凝土运输到现场之后,也要进行坍落度检查,如果不达标,要及时退回。混凝土首次灌注量必须充足,保证首次混凝土灌注之后,导管的埋设不小于1m。案例工程用12m³的混凝土罐车来运输混凝土,首次混凝土灌注量满足要求,首次灌注时要选择球胆作为隔水塞,避免浆液进入到导管中。边灌注混凝土,边提升导管,但导管的提升速度不能太快,保证导管埋入混凝土的深度不小于2m,切不可将导管拔出混凝土面,在混凝土浇筑过程中,应有专门的测量人员,测量导管埋深和导管内外混凝土的高差,以便及时调整混凝土灌注量,在进行混凝土灌注中,必须保证连续性,一次性完成,避免中途停止,影响钻孔灌注桩的质量。严格控制最后一次混凝土灌注量,保证实际混凝土灌注高度超过设计钻孔灌注桩的高度50cm 以上,浇筑时间必须严格按照初盘混凝土的初凝时间进行严格控制。水下混凝土灌注适当时间如表2所示。

表2 水下混凝土灌注适当时间

在进行水下混凝土灌注中,每罐混凝土灌注完成之后,要及时测量混凝土面上升的高度,并计算导管埋设深度,及时拆卸导管。在案例工程施工中,为保证地铁车站围护结构的质量,要求最小埋管深度不能小于2m,最大埋设不能小于6m,严格控制初罐混凝土的速度,避免发生钢筋笼上浮问题。混凝土在拌和站集中拌和,施工现场每根钻孔灌注桩均需要制作一组试块,以用于检验混凝土的强度。

混凝土灌注完成之后,还要及时进行科学的养护,以免出现裂缝,影响地铁车站围护结构的承载力和密实度。当混凝土的强度达到设计强度的80%之后,及时破除桩头。并选择合适的检测方法对钻孔灌注桩的成桩质量进行检验,常用的检测方法有两种,一种是动载检测,又可细分为大应变检测和小应变检测,主要是利用击打桩身形成的波形分析来检测桩身的完整性;另一种是静载检测,主要是利用压砂袋的方法来检测钻孔灌注桩的承载力。本工程选择了动载检测方法,检测结果表明,每根钻孔灌注桩的承载力都达到设计要求,表明此种施工方法可行,值得在类似工程施工中推广应用。

3 结语

结合工程实例,分析了地铁车站围护结构的混凝土结构施工技术,分析结果表明,地铁车站围护结构施工难度大,质量要求高,对混凝土结构施工技术有严格要求,采取钻孔灌注桩施工技术,可大幅度提升地铁车站围护结构的稳定性、承载力。但在具体施工中,需要结合地质条件,选择合适的施工工艺,并对每道工序的施工质量进行严格控制,才能最大限度发挥出钻孔灌注桩技术的优势,提升地铁车站围护结构施工质量,促使我国地铁事业持续健康发展。