市政工程中顶管施工技术的应用与研究

2022-10-15■文/郭青

■ 文/郭 青

目前,我国城镇化程度越来越高,部分污雨水管道无法满足当前需求,需要进行扩建、改建、新建。但是由于周边建筑和地面人员车辆较多,如果采用传统的明挖法施工,会导致交通拥堵,对周边居民影响较大。顶管施工已成为目前城市管道非开挖施工普遍应用的方法之一,拥有施工效率高、施工进度快、机械设备人员投入少等诸多优势。

1 项目概述

顶管施工与盾构施工的基本原理具有一定的相似性,都是在盾构施工的基础上发展起来并通过泥水来进行护壁的。采用顶管法进行施工,要使开挖面保持相对稳定,不发生坍塌,就必须将具有一定黏土量且具有一定相对密度的泥浆,通过给它施加一定压力,注入到泥水舱。在压力作用下泥浆不停地向周围土体内部进行渗透,慢慢地会在开挖面形成一层具有一定厚度的泥浆膜。这层泥浆膜可以阻止泥水继续向土体更深处扩散渗透,利用泥水的压力来平衡在地下施工时地下水压力和土压力,从而保证开挖面不坍塌。

2 顶管技术的特点

2.1 安全、高效、造价低

随着我国城市改造项目的逐步推进,老城区改造政策的提出与实行,在基础公共设施建设中,为了减少开挖带来的影响,顶管技术有效应用到实际的建设中。此种技术具有高效、安全及造价低等特点,且施工人员的要求相对较低,实施困难程度较小。

2.2 对周围环境的影响较小

在城市的建设环境中,在商业较为繁华或者一些居住人群密集的区域,建筑物的分布也较为密集,地下铺设的管道与线路众多。采用常规的施工办法,施工难度也会相应地提升,此种施工手段,能够合理地选择管道线路,及时避开其他管道的冲突,减少各线路之间的干扰,降低对原有公共基础建设的破坏。

2.3 不受恶劣气候等因素影响

顶管施工技术的实施主要是在地下,施工环境较为闭塞,不会受到环境的影响,更多的是对设备的依赖,而人员、气候的因素影响可以忽略。

3 顶管法施工工艺要点

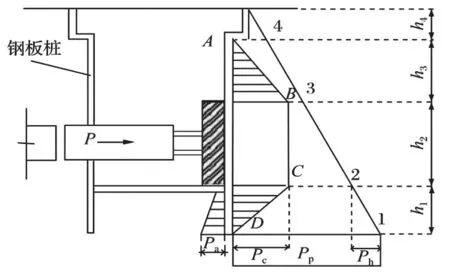

某市政工程需要敷设直径0.6~1.0m 的截污管及污水检查井,截污管全长近1.2km,工作井沉井由甲方施工制作,起始井管内底标高-2.836m,全段坡度为0.75‰,终点管内底标高-3.826m,管材内径Φ 1000mm,采用Ⅲ级“F-B”型钢承口式钢筋混凝土管,楔形橡胶圈接口,多层胶合板衬垫,如图1所示。

图1 钢板桩支护顶管工作井示意图

3.1 工作井的施工

(1)准备工作。熟悉设计图纸,核查设计管线沿线原有管道产权所属、走向及埋置深度。

(2)测量定位。复核设计单位给的导线点、水准点坐标及高程是否正确,布设临时水准点和管道轴线控制桩,测量放出工作井位置及范围,并及时进行围挡。

(3)工作坑开挖。工作坑的开挖应结合地理位置进行,市政管道工作坑施工一般通过钢板桩、水泥搅拌桩、高压旋喷桩、地连墙支护,对于场地受限地区,可选择沉井工艺。

3.2 设备的选型及安装

3.2.1 设备的选型

正确选择顶管设备是施工的关键,如果顶力过小,将会导致顶管距离过短,工作坑和接收坑数量增加。如果顶力过大,工作坑和接收坑间距过大,容易与设计线路出现偏差。特别是在小半径、复杂地质曲线段进行顶管施工时,一旦发生偏差,那么管道的纠偏将会是一件特别困难的事情。因此,选择合适的顶管设备将有利于后续施工。根据勘察报告显示,该地区的大地构造均属古老的地质构造,无第四纪全新世活动断裂分布,区域地质构造相对稳定。从上到下主要为杂填土、素填土、淤泥质粉质黏土、黏土夹粉土、黏土、淤泥质黏土。

(1)管道允许定力:本管道设计埋深为9m,位于粉土和黏土之间,顶进计划采用DN2000 钢筋混凝土管,壁厚为200mm,外径为2400mm,管节在预制场预制编号,经检验合格之后,运输至施工现场进行安装。DN2000 钢筋混凝土管允许顶力计算如下:

其中,Fde为混凝土管道允许顶力,单位N;φ1为混凝土材料受压强度折减系数,取0.9;φ2为偏心受压强度提高系数,取1.05;φ3为材料脆性系数,取0.85;γQd为顶力分享系数,取1.3;φ5为混凝土强度标准调整系数,取0.79;fc为混凝土受压强度设计值,单位MPa,32.4;Ap为混凝土管道的有效传力面积,单位mm2。经计算,管道允许顶力计算Fde=17505625N≈17506kN,约1750t。

(2)管道顶力计算:管道顶力主要包括顶管机顶进阻力和迎面阻力,F=F1+F2。

顶进阻力:

其中,D1为管道外径,取2.4m;L 为管道设计顶进长度,设计100m;fk为管外壁与土的单位面积平均摩阻力,单位kN/m2;一般通过试验来确定,本工程采用触变泥浆减阻技术,对于钢筋混凝土管可以参考黏性土3~5kN/m2,粉土5~8kN/m2,粉、细砂土8~11kN/m2,中、粗砂土11~16kN/m2。本工程取最不利值8kN/m2;经计算,顶进阻力F1=6028.8kN。

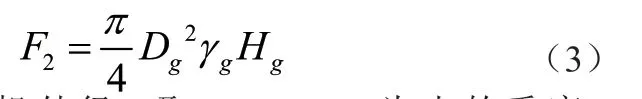

迎面阻力:

其中,Dg为顶管机外径,取2.4m;γg为土的重度,取19kN/m3;Hg为覆土层厚度,取9m。经计算,迎面阻力F2=773kN。则最大顶力F=6028.8kN+773kN=602.9t+77.3t=680.2t。

经研讨,最终确定顶管机外形尺寸为 10420mm×7520mm×5700mm;采用6 只大小刀盘组合,3 只前置(D4 160mm),3 只后置(D3 350mm);纠偏油缸(30 台)单只油缸最大推力 200t、公称压力 31.5MPa;脱管油缸(4 只)单只油缸最大推力 200 t、公称压力 31.5MPa;配备 2 台螺旋出土机,直径 D670mm、功率2×37kW、最大排土量120m3/h,

3.2.2 顶进前的复核、检查

(1)顶进前确认事项:①全部设备经过检查并试运转正常;②在基坑导轨上的顶管掘进机(工具管)中线、高程、坡度均符合设计要求。

(2)开启封门前检查:①洞外的地下水位是否符合要求;②洞口土体是否稳定,地面无明显隆起后沉降;③洞口止水圈与管外壁的环形间隙是否均匀、密封是否良好。

当以上事项确认完毕即可开始顶进作业,利用50 t 吊车将第一节管道与掘进机同心连接并将接口密封,胶圈涂抹上防水密封胶后安装,开动主顶泵站进行顶进,之后管道依次进行。

(3)防旋转。从掘进机后方看,掘进机发生顺时针方向旋转时称为右转,掘进机逆时针方向旋转时称为左转。应采用以下措施防止掘进机旋转。①初顶进洞时,应放慢速顶推速度,减小刀盘切土深度②尽快连接掘进管,增大摩擦力矩。③根据掘进机的旋转趋势,正向、反向交替旋转刀盘。④开顶时,先启动刀盘,再推进管道;停顶时,先停止推进管道,再关闭刀盘。

3.3 入洞

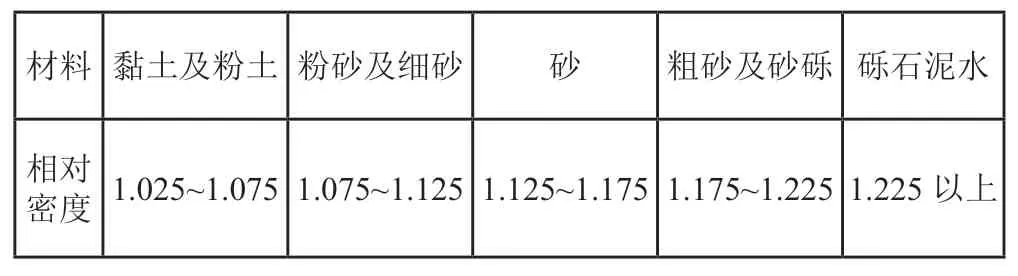

顶管设备在入洞之前,需要通过试验确保有泥浆相对密度合适和泥浆量足够的泥浆。顶进过程中,泥浆的制备是非常重要的环节,浆液必须制备成含有一定黏土成分且相对密度必须>1.03 的浆泥。目前,市政顶管施工中常用的泥浆制备材料主要有膨润土泥浆、泡沫、聚合物、外掺剂等。膨润土是一种以钠、钾、钙、蒙脱石为主要成分的黏土矿物,具有较好的膨胀性和触变性。5%左右浓度的膨润土泥浆被广泛应用在顶管施工工程中,其主要成分由膨润土、CMC(粉末化学膏)、Na2CO3和水按一定比例配方组成(可参考0.3:0.01:0.2:1 的质量比例)。在顶管施工过程中,应根据顶管施工环境的土质条件选择不同的泥水相对密度,以满足现场施工要求。不同材料相对密度要求见表1。

表1 不同材料相对密度要求

本工程顶管施工区域位于黏土及粉土之间,泥水的相对密度可选1.03~1.08,在现场施工时可根据实际情况,对泥水相对密度进行微调,确保泥水压力平衡。泥水浆液先由机械充分搅拌均匀,然后放入专用储浆罐中,静置24h 直到膨润土颗粒吸收足够多的水分充分膨胀,比重、静切力、黏度、pH 值经过检测都满足条件之后才能使用。泥浆生产量可以按泥浆的厚度在管外径圆周1cm 左右乘以长度,并考虑为厚度的1~2 倍。

3.4 顶进

顶进施工前,技术人员应检查顶进铁安装是否平直,千斤顶安装是否对称,以避免顶进时产生偏心力。顶进时按以下工序进行:安装横顶铁→安装顺顶铁→安装环顶铁→启动千斤顶油泵→千斤顶伸出一个行程后开阀门回油→添加顶铁→下管。

3.5 出洞

出洞是顶管施工中易产生事故的工序,需提前了解出洞区域土质状况,如果土质不良,必须对出洞口进行加固处理。本工程出洞区域地质条件相对较差,且离周边建筑较近,为了安全起见,采用了高压旋喷桩对出洞口区域土质进行加固处理。顶管设备出洞是关键工序,洞口一定范围内的土壤如果受到了扰动,将直接对控制顶管方向产生不利影响,出洞后的工具管定向精度也会直接影响到后续管子的定向控制。因此,想要控制顶管方向精度,就必须减少对出洞周围土壤的干扰,控制出洞后工具管位置的精准度。

3.6 设备拆除

设备的拆除遵循“先装后拆,后装先拆,先主体后附属,先地下后地上”的原则,采用起重设备将顶管设备吊离施工现场。

3.7 泥浆置换

顶管顺利贯通之后,要及时利用一定浓度的水泥浆置换填充固化,置换浆量要略大于顶管用的触变泥浆量,以减少土层损失。

3.8 竣工测量

施工过程中应采用先进激光引导技术,施工完成之后,检查管道轴线和管底标高是否符合设计要求。

4 结语

顶管技术被广泛应用于各种道路管道纵横交错的施工,在穿过现有道路和管线以及旧城区雨污水管道升级改造中不断扩展,逐渐形成了微型顶管、浅覆盖层顶管、小半径曲线顶管、长距离顶管一系列具有代表性的施工技术。采用式掘进顶管施工,可以有效地解决明挖法遇到的开挖施工困难、人员车辆疏导难等问题。特别是在横穿复杂道路、交通路口繁忙、地面管线错综复杂的路段,顶管技术可以在不影响路面人员、车辆及周边建筑的条件下,快速、高效、安全地进行施工。