振动传感器调理电路设计

2022-10-15谢思港王旭光赵晶晶

谢思港,王旭光,李 杨,张 丹,赵晶晶

(湖北大学 计算机与信息工程学院,湖北 武汉 430062)

近几年来,国内在振动采集系统设计方面取得显著进步,采集系统噪声得到优化,前端信号处理的方式多样化,适用性更强,ADC 的采集精度更高等。文献[1]通过四川知微AS1010 高精度加速度计采集多通道振动信号,采用电压跟随器进行隔离,通过反馈电路实现幅值调整;使用AD7779 进行程控放大,并利用内置数字滤波器进行陷波滤波和模/数转换。文献[2]提出一种基于DSP 的振动信号采集系统,使用ICP 压电式加速度传感器352C68,使用LM334 芯片组成恒流源器件,采用两级放大,第一级只放大交流信号,第二级采用PGA205 组成程控放大电路,最后用ADS8568 进行模/数转换。文献[3]也采用ICP 压电式加速度传感器和相同的LM334芯片组建恒流源,所不同的是采用精密仪表运放放大电路放大,并且还有1 个二阶的低通滤波器,经过ADC 模数转换进到FPGA 里面处理。文献[4]提出一种4 通道振动信号采集系统,采用电涡流传感器ZD-260 采集振动信号,使用RCV420 实现电流电压信号转换,并采用差动放大电路进行放大;还加入了隔离电路,最后经过一个8 阶巴特沃斯低通滤波器进入A/D 芯片进行模数转换。

但是上述设计仍存在价格昂贵、信噪比低、系统框架复杂,导致可靠性差,工作频带不灵活造成系统的适用性不强等问题。针对以上的应用前景和技术指标需求,本文设计一种8 通道可控小体积高度集成且价格便宜的振动信号前端调理模块。

1 调理电路性能指标

本文设计的振动信号的前端采集是整体振动传感器采集系统的模拟前端,主要的功能是对电阻式振动传感器产生的振动信号进行模拟信号的常规处理,设计参数为:工作频带为10~60 Hz(120 Hz,300 Hz)低通滤波器可调;增益范围为2 倍,4 倍,10 倍多级实时可调;恒流源为2~20 mA 实时可调;供电要求为24 V。

2 采集模块设计方案

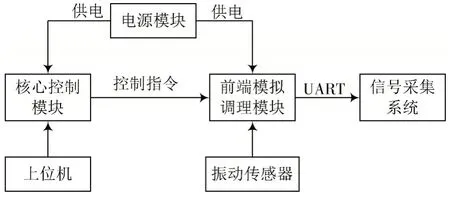

振动信号前端调理系统集电阻信号的转换、信号的放大、信号滤波三大要素于一身,是整个信号性能处理的基础。振动信号是一种体现加速度变化的模拟信号,在传导的过程中极易受到外界噪声的干扰,使目标信号质量降低。而前端模拟信号处理的好坏也直接影响到ADC 采样的精度,从而影响后级的数字信号处理系统精度。为了减小前端传感器的振动信号噪声的影响,应尽可能对目标信号进行放大,对干扰信号进行抑制处理。前端整体设计方案如图1 所示,将振动传感器输出的小信号通过双绞线输出到前端模拟调理模块进行信号转换、放大、滤波处理、模/数转换,最终进到后端的信号采集系统进行后面的数字信号处理。

图1 振动信号前端调理系统框架图

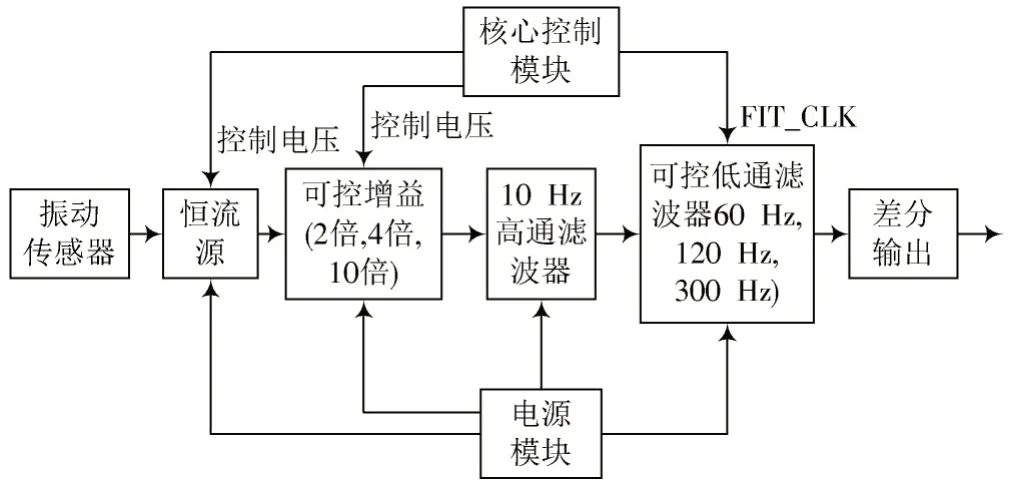

2.1 电路总体结构

在前端模拟调理模块电路设计中,需要遵循的要求:第一是普适性,应该挑选常用的元器件,结构简单的电路,避免电路结构过于复杂;第二是稳定性,可以在复杂环境中稳定的运行;第三是安全性,保证不发生过流和过载事故。本文的调理模块电路结构图如图2 所示,主要包括恒流源电路、程控增益电路、可控滤波电路、A/D 转换电路。模块用于调理电阻式振动传感器信号,设计了8 个通道,最高可以实现8 通道同时调理。由于其中恒流源部分需要24 V 供电,而其他部分均为5 V供电,故需将电源进行分配。为了降低整个板子自噪声,要将模拟电路紧挨振动传感器设计,以避免较长的模拟信号走线,减小前端电路的共模噪声。

图2 前端模拟调理模块电路结构框图

2.2 芯片选择及电路设计

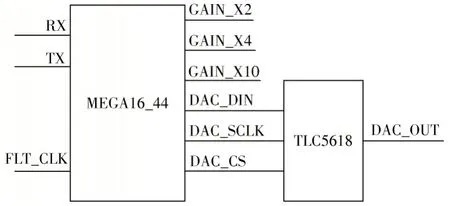

2.2.1 主控电路设计

主控电路主要由ATmega16 系列的单片机和DA 芯片TLC5618 构成,其主要功能是:为后级的恒流源提供控制电压;为可控增益电路提供控制电压;为程控低通滤波器提供控制时钟。主控模块电路简图如图3 所示。

图3 主控模块电路图

ATmega16 是一种低功耗8 位微控制器,正常模式下电流为1.1 mA,有丰富的I/O 资源,有2 个8 位计数器/定时器和一个16 位计数器/定时器,能够产生设计所需的控制时钟和控制电压。

TLC5618 是一种高阻抗输入的2 路12 位的DAC,其串行接口兼容SPI 接口,输出电压范围是基准电压的2 倍,采用3 线串行数据输入方式,占用微控制器I/O 口少,外围电路简单,微控制器编程控制简单。

原理分析:通过单片机的片内定时器产生PWM 波作为后级程控滤波器的控制时钟,从而改变低通滤波器的截止频率;通过I/O 口产生的高电平来控制可控增益电路中的JFET 的通断,从而改变放大倍数。由于所使用的单片机没有DA 模块,所以需要外部单独的DAC,通过单片机对TLC5618 进行配置,间接地控制恒流源的控制电压大小,改变恒流源电流大小。

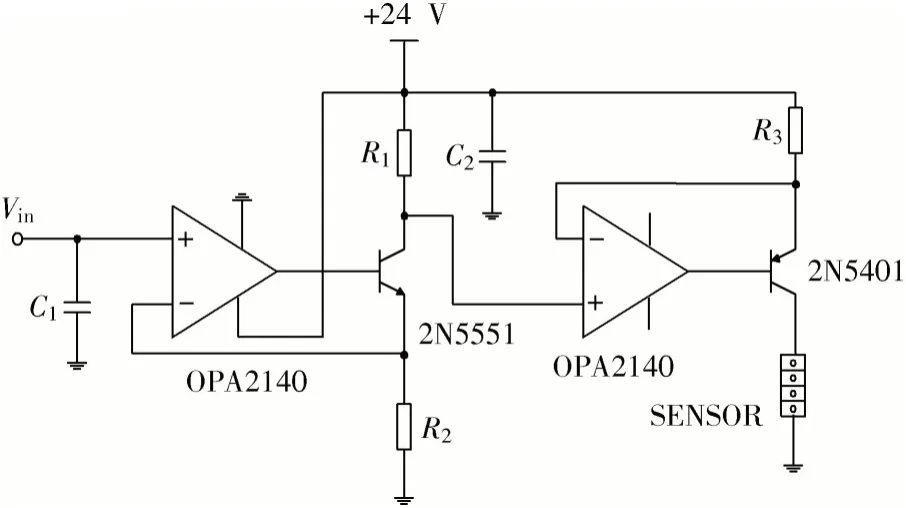

2.2.2 恒流源电路设计

由于所使用的振动传感器是一个电阻式输出的传感器,而一般设计的电路处理电压信号较多,因此需要在调理电路的输入设计一个恒流源将信号转换成电压信号,方便后级电路的信号处理。电路采用集成运算放大器与晶体管构成,集成运放选择TI 公司的OPA2140。OPA2140 是一款高精度、低噪声的JFET 运算放大器,单电源供电4.5~36 V,可满足供电要求。晶体管型号使用2N5551 和2N5401 做互补对称管。恒流源电路设计原理图如图4 所示。

图4 恒流源电路图

原理分析:由主控电路给出控制电压,设置电阻=。根据集成运放的虚短原则以及三极管的特性,可以得到输出电流如下:

,通常为100 nF,用于电源滤波。在SENSOR端口接入振动传感器,即可以得到电压信号传到后级电路。

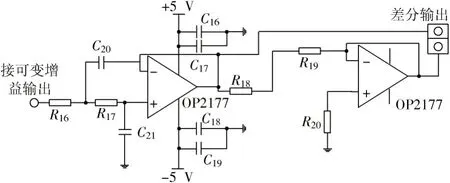

2.2.3 可调放大电路设计

针对不同灵敏度的振动传感器,需要调节合适的放大倍数。采用场效应管以及合适的电阻、运放来构成一个放大倍数2倍,4倍,10倍可调的同相放大器,此种方式简单实用。运放芯片使用的是ADI公司的OP2177,是一款高精度,低噪声的芯片,其电路原理图如图5所示。

原理分析:第一级运放是做了一个电压跟随来提高后级带负载能力,第二级运放及其外围电路构成同向放大器,并且实现放大倍数可调。,,分别是主控电路控制的电压,当此处的电压大于场效应管的开启电压时,场效应管导通,此时场效应管相当于一根导线连接到地,放大倍数取决于,,,。通过设定合适的阻值,放大倍数依次为2 倍,4 倍,10 倍。反之场效应管关闭,支路电阻无穷大,此时放大倍数为1 倍。图5 中有,,,四个电容,通常电容值为100 nF和10 μF,两个并联使用,用于电源滤波。

图5 可控增益放大电路图

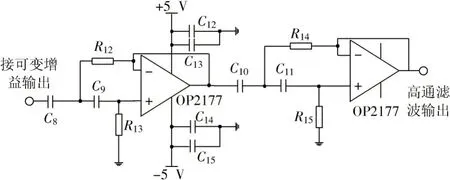

2.2.4 10 Hz 高通滤波器设计

由于设计指标为10 Hz 高通,频率较低,故采用在低频较稳定的Sallen-Key 结构有源滤波器,其电路结构比较简单,元器件较少,成本比较低。使用巴特沃斯函数去逼近,在通带内有较好的平坦度。高通滤波器运放仍然使用OP2177 即可满足要求。为了有较好的衰减特性,滤波器阶数定为4 阶,阶数太高会增加电路的复杂性、成本和不稳定性,其电路原理图如图6 所示。

图6 高通滤波器电路图

原理分析:根据有源滤波器理论,二阶RC 滤波器截止频率如下:

从公式中可以看出,截止频率的大小与滤波阻容值有关,因此只需要根据设计指标计算阻容值即可。由于本文对带外衰减还有要求,所以选择四阶滤波器,采用2 个二阶滤波器级联,此种方式是综合高阶滤波器常用的、简单的方式。将2 个二阶高通滤波器的参数调整的与指标大致相同,然后级联起来,在Multisim 中进行参数的微调,使之完全满足指标要求,亦可使用目前TI 公司、ADI 公司官网都有的滤波器设计工具,辅助设计各类滤波器。

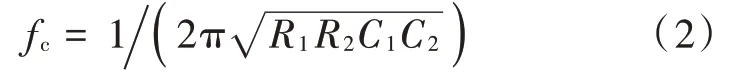

2.2.5 可调低通滤波器设计

根据设计指标60 Hz,120 Hz,300 Hz 低通可调,采用TI 公司的TLC04 程控低通滤波器芯片,该芯片是单片低通四阶巴特沃斯开关电容滤波器,其低通截止频率仅仅只依赖于外部时钟,截止频率与外部时钟频率呈线性关系,误差小于±1%。截止频率的可调范围完全满足设计需求,加之成本低廉、配置简单,故采用。程控低通滤波器控制时钟由单片机产生,电路原理图如图7所示。

图7 程控低通滤波器电路图

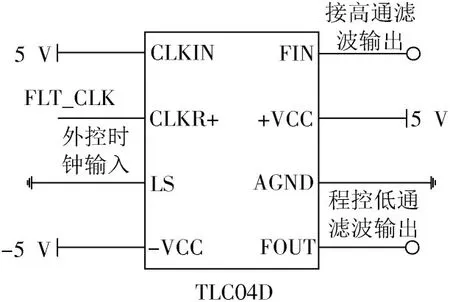

2.2.6 开关信号干扰消除及差分输出

前级的程控滤波器采用的是开关电容滤波器,而开关电容滤波器无法避免的缺点就是容易引入噪声信号,主要是MOS 管的开关噪声与控制时钟噪声两个方面噪声的影响。为了尽可能地消除这两种噪声的影响,可以在后级再加一级低通滤波,并且所使用的ADC 为差分输入方式,因此需要将单端信号转换成差分信号。选用OP2177 运放芯片来搭建开关信号干扰消除及差分输出电路,如图8 所示。

图8 开关信号干扰消除及差分输出电路图

2.2.7 模数转换电路设计

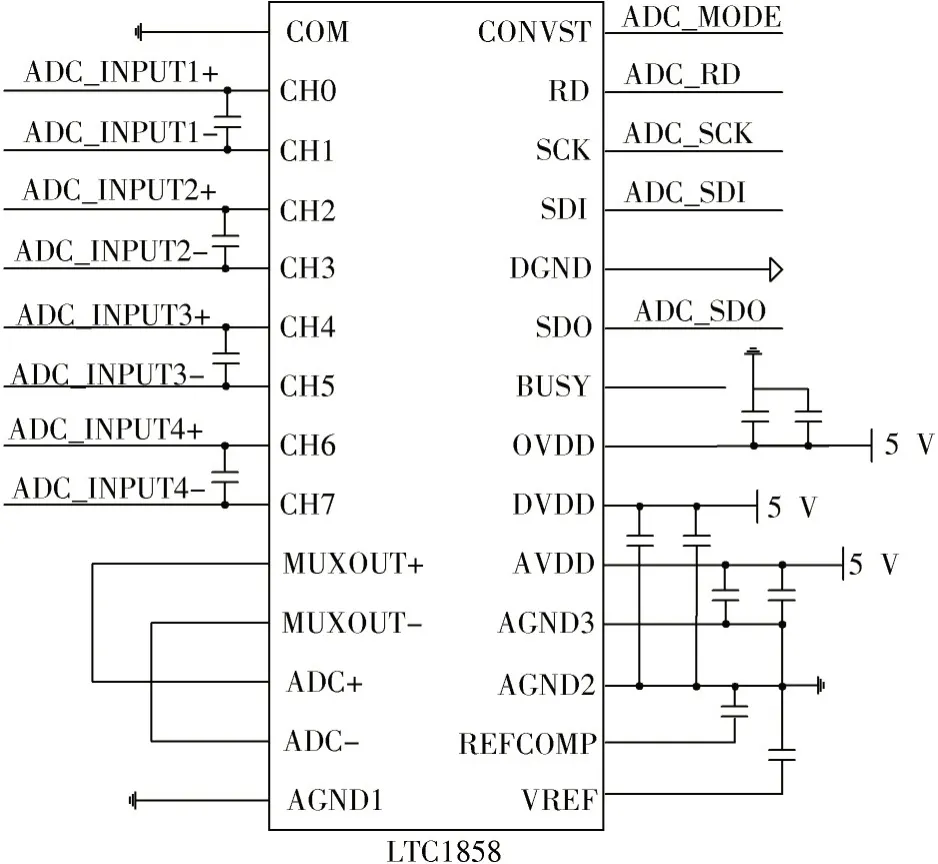

经过前级的放大滤波之后的振动信号再经过驱动放大即进入模数转换芯片(ADC),其功能是实现模拟信号到数字信号的转换。根据实际设计需求,本文选用了ADI 公司的8 通道14 位同步采样模数转换器LTC1858,采样速率最高可达100 KSPS,信噪比为83 dB,最大带宽为1 MHz。LTC1858 的功耗最高40 mW,且有多种模式进行切换,工作模式可以通过编程控制,灵活选择优化功耗。模数转换的外围电路及配置如图9 所示。

图9 模数转换电路图

3 性能测试

前端模拟调理模块实物图如图10 所示,该模块长17 cm,高5 cm,宽10 cm,具有体积小以及集成度较高的优点。在温度15~35 ℃,湿度15%~65%,且有良好的接地和隔离工业干扰的情况下,对该调理模块进行测试。

图10 模拟调理模块实物图

3.1 恒流源输出

根据实际使用情况,在上位机中给核心控制模块控制指令,由单片机控制DAC,DAC 提供给恒流源电路1 个控制电压,从而改变恒流源的电流输出大小。测试结果如表1 所示,结果表明,实际输出电流与理论计算值的误差≤1 mA,符合设计要求。

表1 恒流源测试结果 mA

3.2 可控增益

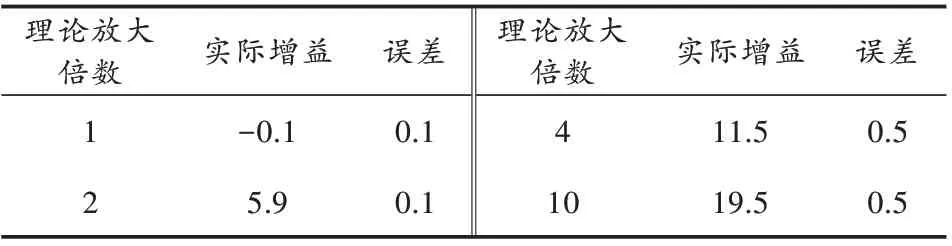

根据实际所需要的增益情况,通过上位机给核心控制模块控制指令,由控制模块和电源模块共同处理,提供给可控增益电路一个控制电压,从而实现不同的放大倍数,其倍数为2 倍,4 倍,10 倍可调。使用200 Hz,100 mV的正弦波信号测试。测试结果如表2 所示,结果表明实际增益误差≤1 dB,符合设计要求。

表2 增益测试结果 dB

3.3 滤波器幅频响应

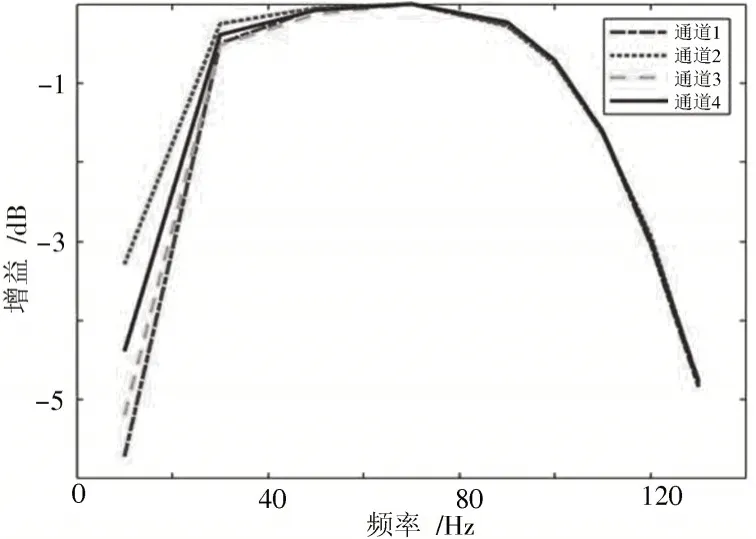

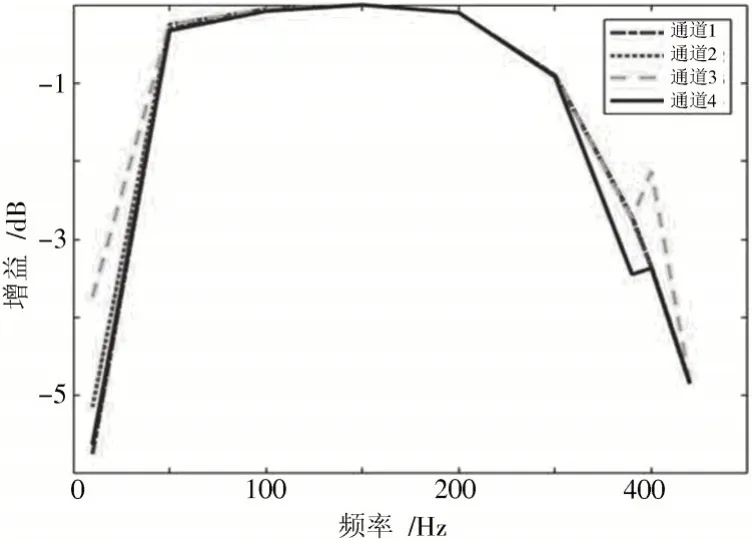

根据实际处理信号情况,通过上位机给核心控制模块控制指令,由控制模块提供给程控滤波电路一个控制时钟,从而实现不同的低通滤波截止频率,其频率为60 Hz,120 Hz,300 Hz 可调。使用1~400 Hz,100 mV的正弦信号,且放大倍数设置为2 倍,分别测试三种截止频率下的幅频响应曲线,在Matlab 里绘出曲线图,如图11~图13 所示。结果表明,带内波动≤3 dB,与设计一致。

图11 低通滤波60 Hz 幅频输入1 Vpp响应测试结果

图12 低通滤波120 Hz 幅频输入1 Vpp响应测试结果

图13 低通滤波300 Hz 幅频输入1 Vpp响应测试结果

4 结 语

本文针对电阻式振动传感器前端信号调理问题,设计了一种8 通道振动信号前端模拟调理模块,具有电阻变换级,放大倍数3 档实时可调,低通截止频率60 Hz,120 Hz,300 Hz 实 时 可 调 各 功 能。 该 模 块 采 用ATmega16 系列单片机作为主控,模拟调理模块与核心控制模块采用叠层设计,具有更小的体积、更高的集成度,并且开发了配套上位机进行控制使用,使该模块使用更加方便。经过系统测试,本文设计的8 通道振动前端模拟调理模块实现了各项指标要求,可以用于电阻式输出振动信号基础科研、声通信研究等领域。