基于自适应策略的模具监视器算法研究

2022-10-15易非凡石滨萌

易非凡,石滨萌

(深圳职业技术学院 粤港澳大湾区人工智能应用技术研究院,广东 深圳 518055)

0 引 言

在塑胶制造行业和金属压铸行业,注塑机能否稳定高效的运行直接决定了生产产值与产品质量的好坏与否。由于车间情况较为复杂,尽管注塑机上采用了诸如低压保护、顶针报警等模具保护措施,仍然无法较好的避免压模现象,直接导致模具需要返修,不仅带来了巨额修理费用等额外支出,还带来了工时及产量上的损失,可能导致交货不及时进而丢掉客户。因此为了避免注塑机生产过程中的压模现象,不少厂家采购了模具监视器系统,通过安装在注塑机上的摄像头采集图片,利用监视器中先进的图像处理算法对图片进行增强、锐化、对比等图像处理操作,检测产品是否正常成型或是正常取出,给出比对结果,以代替人眼实时地对模具及产品进行监视,能有效地提高企业智能化、自动化生产水平,降低人力成本,提高企业核心竞争力。

现有的模具监视器算法可简单分为传统算法和深度学习算法两类。深度学习算法(如VGG、YOLO等)虽然精度极高,但其前期的算法训练阶段需要大量的有效数据,在高性能的计算机或服务器中对算法模型进行预训练,其算法部署存在价格高、数据需求量大、可迁移性弱及可解释性弱的缺点,在实际的生产部署中更多的是以一种尝鲜、辅助的地位而存在。在模具监视领域,传统算法应用最广,研究成果多。这类算法通常是基于图像的结构特征进行图像的相似度匹配,通过设定结构相似度阈值进行一致性判定。文献[3]提出的基于尺度不变特征变换的图像匹配算法,参数量适中,检测速度较快,在光照、旋转和平移上具备一定鲁棒性,但在角点数少或平移较大时,检测效果不佳。文献[4]提出的基于位置补偿技术模具监视器算法,参数量较少,在物体平移时鲁棒性强,但检测速度较慢,实时性差。文献[5]通过增加与过曝、欠曝模板比对,增强了在过曝、欠曝环境下的鲁棒性,但是实时性较差,参数量大。文献[6]设计的模具监视系统通过采集多个时间点上的模板,解决模板更新频繁的问题,参数量无,但是未能在算法实时性、性能等根本问题上有所突破。上述传统算法在参数量和实时性两方面无法兼顾。使用较多的参数,不利于非研发人员进行现场调试及维护;使用较多的图像预处理方法(过曝、欠曝、轮廓、直方图拉伸、腐蚀、膨胀等),图像算法的单次运行时间过长,难以达到实时性要求。

为解决上述现有技术存在的不足,本文提出了一种基于直方图的、可自适应的、实时性强的、误检率及漏检率低的模具监视器算法。该算法主要优点为:

(1)无需人工设置算法参数,算法可根据模板图像(空穴)和对比图像(满穴)自动配置算法参数,方便技术员使用。

(2)在自动配置参数的情况下,算法的实时性强,检测准确率高。

在实际生产的模具机上进行检测实验,并对本文算法和性能相对较好的文献[3]算法进行对比分析,验证本算法在实际生产任务中的优势。

1 基于自适应策略的模具监视器系统设计

1.1 图像采集

在实际生产模具过程中,生产环境光线暗,空间狭小,这些导致成像环境差,成像质量不高,从而增加算法复杂度并降低算法性能。为提高成像质量,本系统采用红外相机采集空模穴的模板图像I、满模穴的对比图像I以及待检测的源图像I。

首先,采用850 nm 近红外可调节光源进行环境补光,通过调节光源到合适亮度增加图像对比度。

其次,镜头前加装850 nm 带通滤波片,防止自然光对成像质量的影响,形成一个单波段、持续稳定的打光环境。

最后,通过调整相机硬件参数,获取清晰、良好的成像画面。

本系统采用相机型号为MV-CE013-50GM,镜头型号为KM-FA0801C 1/1.8 130 万像素。本套相机与镜头的组合在兼顾成本的基础上,能够较好地采集视距在50 厘米到70 厘米之间的中小型模具模腔图像,满足检测残留的需求。

采集到的注塑机空模穴模板图像I以及待检测图像I如图1所示。从图中可知,采集到的图像质量较高,模穴和注塑产品都清晰可见。

图1 实际采集图像

1.2 自适应分析

首先,提取模板图像I的个感兴趣区域(region of interest,ROI)区域,同时提取对比图像I对应的个ROI区域。然后,采用自适应的策略分析模板图像每一个ROI区域,进行像素子区间的相关参数的自动最优化计算,确定每个ROI 区域的最优像素子区间的个数以及对应每个像素子区间的加权系数。最后,将计算得到的模板图像和对比图像对应ROI 区域的差异值作为相应ROI 区域的差异标准阈值。

自适应分析算法流程如图2所示。

图2 自适应分析算法流程图

本文算法首先提取模板图像I和对比图像I的ROI区域,并对ROI 区域进行直方图处理。

在实际生产检测过程中,模具监视被固定到注塑机上,每次成像区域基本上是固定的,致使每个模穴在图像中的位置也是相对固定的。因此,本文采用的ROI 提取方法是根据预先设定的ROI 区域坐标来提取模板图像和对比图像相应的ROI 区域。

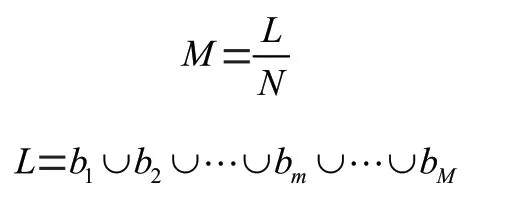

图像的直方图是由多个高度不等的纵向线段表示图像像素分布情况的统计报告图,通常横轴表示统计的像素值,纵轴表示像素的分布情况。用变量表示图像像素灰度值、表示灰度级总数量,对于灰度范围为[0,-1]的数字图像,直方图可以表示成离散函数如式(1):

其中,=0,1,…,-1,r是第级灰度值,n是图像中灰度为r的像素个数。

本算法在原直方图的基础上,采用像素子区域b作为直方图的横轴,b与的关系如公式(2)(3)所示:

其中,=1,2,…,,是像素子区域个数,是单个像素子区域中像素的个数。可根据需求自由设定,为正整数值。

根据式(2)和(3),式(1)可进行变形,如式(4)所示:

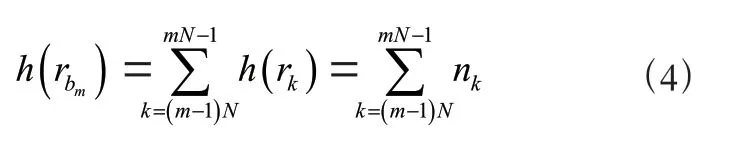

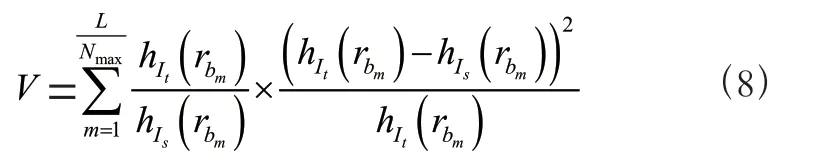

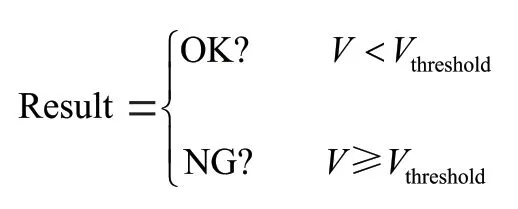

然后采用自适应的策略,利用模板图像I和对比图像I在相同子像素区域的像素个数的平方差作为距离的基准值,并通过设立其比值作为基准值的加权系数,放大像素值差异对结果的影响,从而达到使模板图像和对比图像在数值计算上的差异尽可能大的目的。通过对的取值设立一个集合N,使得∈N。采取自适应的方式,通过更换的取值大小,计算模板图像和对比图像的最大距离。其计算公式如式(5)所示:

在获得最大距离的情况下,其对应的的取值记为,加权系数集合被记为()如式(6)。利用卡方检测(Chi-Square)作为模板图像和对比图像在像素层面上的偏离程度,计算其差异阈值如式(7):

1.3 缺陷检测

首先,分析源图像I每一个ROI 的像素分布区间,统计各个ROI 的像素分布。然后,对每一个模板图像ROI 所对应的源图像的ROI,计算其相同像素子区间的区间距离,并获得源图像单个ROI 的差异值。最后,根据源图像单个ROI 的差异值与采用自适应分析算法获得的对应的差异标准阈值判定当前ROI 区域是否为缺陷区域,进而判定源图像是否存在缺陷。

缺陷检测算法流程如图3所示。

图3 缺陷检测算法流程图

通过图像采集设备获取待测源图像I,采用自适应分析算法中ROI 提取方法提取待测源图像中相对应的ROI 区域。对于单个ROI 区域,根据自适应分析算法获得单个像素子区间的像素个数,确定源图像该ROI 的像素分布子区间,并统计其像素值。通过使用卡方检验公式及加权系数的方法,对该ROI 区域加权后像素子区间距离进行求和,获得源图像该个ROI 的差异值,其计算公式如式(8)所示:

将获得的源图像的各ROI 区域的差异值与经过自适应分析算法得到的对应的差异标准阈值进行比较。若大于等于,则判定当前ROI 区域为缺陷区域,该源图像存在缺陷,算法结果为NG。判断公式如式(9)所示:

若源图像的所有ROI 的差异值均小于对应的差异标准阈值,则判定该源图像不存在缺陷,算法结果显示OK。

2 实验结果分析

实验采用的注塑机型号为东洋180T,模具为小型模(一模十六腔),产品为某品牌电子烟帽;模具监视器运行环境为Windows10(64 位),CPU 型号为Intel(R) Celeron(R)CPU J1900@1.99 GHz,内存大小为4 GB,当算法检测结果为NG 时,注塑机会报警提示。

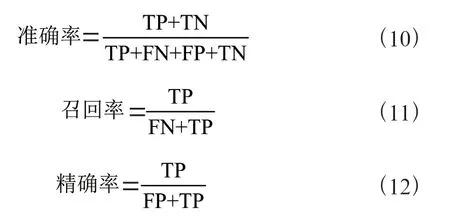

评价指标为算法运行时间(ms)、准确率如式(10)、召回率如式(11)、精确率如式(12):

其中,FP 为无残留但触发报警的情况次数,TP 为有残留并且触发报警的情况次数,FN 为有残留但没有触发报警的情况次数,TN 为无残留并且没有触发报警的情况次数。

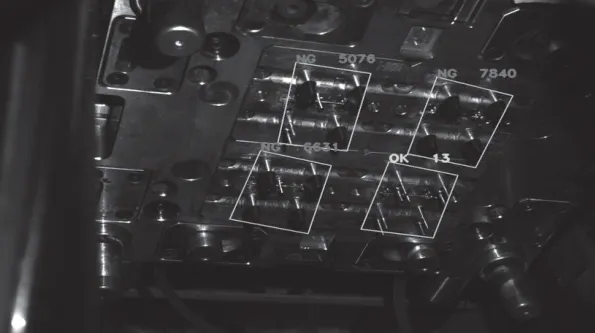

图4展示了在实际生产过程中,采用本文提出的算法达到的注塑机的模具监视效果。从图中可知,当有产品未正常取出时,本文提出的算法可准确地检测到,并及时反馈正确判断结果,以防压模。

图4 产品未正常取出时的检测结果

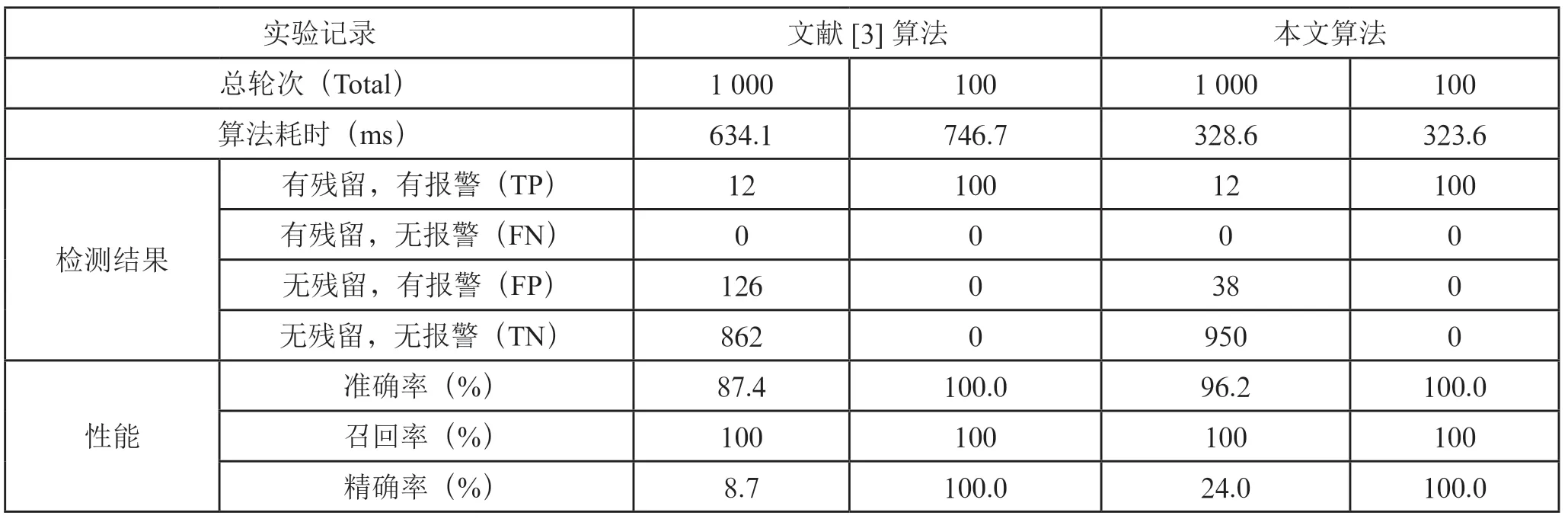

为了验证本文算法的实际性能,笔者尝试复现了性能较好的文献[3]的算法,并与本文算法进行对比实验。试验通过将两种算法先后部署在同一台注塑机的模具监视器中,在保证模型型号、生产产品一致、ROI 区域一致的情况下,分别进行1 000 轮次的半自动真实生产任务,其中12 轮次存在残留,988 轮次不存在残留;以及100 轮次的半自动手动堵穴任务,其中100 轮次存在残留,0 轮次不存在残留。比较其每轮次算法运行耗时、误检率及漏检率。其结果如表1所示。

表1 不同算法的评价指标结果

根据表中的实验数据可以得知,在算法耗时方面,本文算法的运行耗时约为文献[3]算法的一半,其原因在于本文算法未使用图像预处理技术,仅使用直方图统计数据进行图像处理,相比起文献算法采用的预处理技术与SIFT 算子,减少了大量的计算量;从全自动任务和半自动任务的角度看,由于在半自动任务中,每一轮模具都存在残留,图像中的角点量增多,因此其平均算法耗时会略高于全自动任务,但本文算法由于采用直方图统计算法,无论膜腔中是否存在残留,其ROI 中像素总量保持不变,因此在两种任务中,其算法耗时并没有明显差异。

在检测结果和性能方面,本文算法的准确率达到了96.2%,明显高于文献[3]算法,原因有二:一是在真实模具生产任务中,模具开腔的位置容易发生些许偏移,导致采集得到的图像会发生些许移位,移位会造成ROI 区域内的部分角点发生缺失,影响文献[3]算法的性能;二是由于采用了红外光+滤光片的光源组合,在过滤自然光的同时,会导致采集到的图像整体偏暗,ROI 中模腔里的角点相对较少,影响了文献[3]算法的性能。在召回率方面,两种算法的表现都十分优异,达到了100%,无漏报现象。分析得知对于文献[3]算法,有无残留时角点数值会有较大差异;对于本文算法,有无残留会导致灰度直方图的分布发生巨大差异,极易判定结果。在精确率方面,本文算法在保证较高准确率的同时,依旧有高于文献[3]算法的精确率,可见其在所有的报警情况里面,误报的次数较少,有利于生产工作的正常进行。但两种算法在精确率方面的绝对大小并不高,说明算法还有较强的提升空间。

3 结 论

本文提出了一种基于直方图的、可自适应的、高性能的模具监视器算法,主要解决实际生产任务中,模具监视器需要设置大量参数、性能不佳等问题。该算法通过分析两张模板图片的直方图分布,自动适配出最佳的算法参数,无须人工设置任何参数,并且具备高实时性,实现误检率<5%,漏检率<0.01%的参数目标,与之前的算法相比,本文的算法性能更好,更符合实际生产需要。