基于AR仿真的智能制造生产线规划研究

2022-10-15郭函毓巫滨

郭函毓,巫滨

(河南科技大学 艺术与设计学院 河南 洛阳 471000)

0 引 言

在中国制造2025强国建设战略、数字化赋能的智能制造以及不断提升父系延展技术的引领下,将数字世界与物理世界无缝集成的AR技术在生产线规划中呈隆冬蛰伏、当春发生之势。人工智能、数字化赋能及虚拟现实技术的创新性发展使增强现实技术在制造业的柔性发展如虎添翼,柔性制造为增强现实能够为人们提供超现实感官体验开辟了巨大的生产规划可视空间。

随着大数据时代的快速发展,人们不再陷入大批量生产的价格红海,跑出创新加速度的精益制造则是生产线应该恪守的法则。虽然仿真虚拟技术不断拓宽应用领域,如AR技术目前已应用于体感类娱乐项目——沉浸式虚实融合,但还不足以满足玩家的期待,也未能充分发挥技术红利。无论是大型制造工厂还是小型设备厂家的维护运营都存在着共性挑战,在有限的发挥空间内将信息最大限度地“无缝”集成,实现随需生产是一个亟待解决的问题,而结合AR技术的图像数据分析则成为解决该问题的主要途径。

1 生产线模型对比分析和目前生产问题

1.1 两种生产线模型

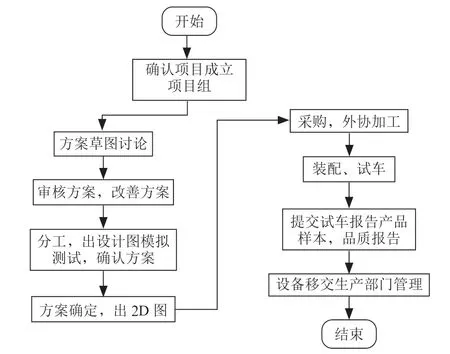

如图1所示,基于刚性制造的传统大规模生产以流水式智能组装线为基础,从传统智能生产维度层面来说,采用现实环境数据辅以图纸化分析,设计批量加工的整体机械生产线。就生产本身而言,其工位的间距、移动空间定位明确,始终保持在二维环境下以图纸菜单的形式进行交互操作。从智能生产运输维度层面来说,采用定向数据机械链条或机器人传送井喷式产品,高速生产线与信息存储后道之间需建立信息仓储缓冲区,以供机械运输之用。

图1 机械刚性制造生产流程图

以某制造生产线为研究对象,首先在计算机上建立基于二维世界产品的三维实体模型,此模型为该柔性生产线在交互设备上的主模型(主模型数据可随二维世界中实体物的变化而变化)。其次是对主模型进行二次开发,借助AR技术将二维设计植入三维真实环境中,通过摄像机寻找位置点,藉由可视化技术产生另一现实环境中不存在的虚拟对象,并通过传感技术将虚拟对象“放置”到真实环境中的恰当位置,采用显示设备进行沉浸式融合,实现生产线的AR可视化。系统互动运行后,用户可直接观看该产线的三维结构,并将此结构接入到独立信息岛,由此可响应预知与非预知变化,同时解决复杂性和动态性问题。基于AR仿真的智能制造生产线如图2所示。

图2 基于AR仿真的智能制造生产线流程图

1.2 批量化生产和柔性化生产模式的信息运算方法比对分析

分别从产品生命周期、产业链信息处理、生产模式及数据安全性角度进行两种生产模式(批量化生产和柔性化生产)的信息算法比对分析:

(1)从产品生命周期来看,批量化生产的生产线都有其技术门槛和行业壁垒,大多基于专属模型。但随着交互技术的发展,行业壁垒逐渐减弱,对新模型的建立和迭代更加依赖算力和数据,以及强大的数据传输能力。加强全生产线上下游联动,左右协调以支持执行力的提升。

(2)从产业链来看,上游企业提供的虚拟产线模型或交互系统需要考虑数据的即时性。批量生产各站点之间的输出,最终会输入到远距离云端或集中式中心,远端的云资源池具有延迟性弊端,而边缘计算所依据的信息实属“孤岛”,没有结合点,通过“独立信息岛”的处理功能在近设备层实现相应的处理,减少部署信息的丢失。

(3)从生产模式来看,在柔性化生产模式下,对生产的灵活性和智能性要求较高,需要实现数字世界与物理世界的无缝集成,具备实时优化和部署能力。由于边缘计算在各个独立的信息岛分别存储数据,没有足够的存储空间来保存大量的数据,而传统生产有井式规模存储空间,但缺乏现代化随需应变的速度。

(4)从数据安全性连接来看,根据信息漏斗原则,传统数据传输采用串联式输送,需一并输入到云端,由于距离较远,一次性发送数据量大,存在传播隔阂。数据传输线路一旦单线崩溃,所有信息将无法传输至数据中心,与用户之间的反馈无法及时送达。而边缘计算采用并联式输送,最大限度减少了各产线之间的数据损耗。

1.3 存在问题

传统机械产线——恪守工业中的“自然时效”法则,存在以下柔性瓶颈:

(1)产品切换时间长。从生产维度考虑,传统生产线往往基于批量加工而设计,其工位的间距、移动的速度都不能根据客户要求做出灵活调整,对于新的生产就要重新设计系统,测试验证,因此无法实现交互的个性化调整。

(2)智能科技化与信息化技术利用程度不高。从数据传递维度来看,所有数据都需要送回数据中心,已有投资无法充分利用,大范围、跨地区的管理复杂,设备数据的收集难度大。从运输维度来看,采用机械链条进行智能传送,但由于齿轮机器磨损会导致精度不足,这就要求现场作业人员频繁地进行设备的点检。

2 个性化制造系统管控方法

2.1 基于AR仿真的智能制造生产线

生产线规划全域感知,装配实时交互。从生产维度来看,三维实体模型的数据可随现场实物参数的变化而变化,借助AR技术将二维设计植入三维环境中,通过易操作的电子设备(如手机、平板摄像机等交互工具),对信息进行“无缝”集成。如图3所示,将原本在现实世界一定范围内很难体验到的实体信息(视觉信息、位置摆放信息),进行模拟仿真后再叠加,将虚拟信息应用到真实世界实现装配实时交互。

图3 装配可视化规则数据图

2.1.1 柔性化生产模式的信息传输

对于全生产线,在虚拟生产线模型生成后,基于AR的可视化可实现屏幕群上下游联动,条块结合,直观展现生产线设备的三维结构。现场数据信息的输入与输出中采用了“独立信息岛”的云边缘计算方法,进行实时的影像分析、分发处理,及时反馈线上生产数据,边缘成本的优化和安全性得到了连接。

2.1.2 生产线规划系统的动态组合性

产品就像它的设计和生产工艺一样,随着时间的流逝会变得越来越复杂,基于AR生产线的交互系统支持“随需应变”“即时生产”的生产线规划方式:

(1)随需应变。通过用户移动端摄像头对真实世界的照射,实现可视化的生产线布局,将交互信息独立于用户多变的需求与现场多次试验,在AR环境中支持多用户协作的可视化系统,方便了相互沟通,满足了多样化需求,集成端对端的协作处理,经过条块结合的信息传递,分析出模拟布局规划,实现随需应变。

(2)即时生产。智能制造生产线规划中条块结合的模式加快了各交互用户之间的传输速度,高水平企业和制造系统之间的断层制约了上下游联动,左右协调的条块部分的实时交互模式,对于动态变量产线在精益中的换型是无效的,而快速的换型才能降低这方面的损失。

2.2 研究机构方法比对

在AR可视化仿真系统方面,典型的事例是2015年太虚引擎自主研发的平台插件与其他软件的应用对比。在高功能多密集物品交叠的环境下,太虚AR引擎软件识别的对象在状态稳定且多角度变换时仍然存在,可随时模拟出对象周围的仿真感,如图4(a)所示;其余AR引擎软件识别的对象则不稳定,如图4(b)所示。

图4 软件模型识别对比

在低功能分散物品无交叠的环境下,太虚AR引擎软件识别下的汽车状态稳定,如图5(a)所示;其余AR引擎软件识别下的汽车较易受周围环境的影响,无法使用户产生良好的仿真体验,如图5(b)所示。

图5 软件模型识别对比

在进行远近距离和浅层角度仿真时,对比软件如图6(b)所示状态依旧不稳定,在进行浅层次观察时,其并未与所摄环境结合,以个体存在,桌椅悬空,交互感全无。如图6(a)所示的虚拟对象状态依旧稳定,且能够近距离或浅层次观察虚拟物品的内在结构。

图6 软件模型识别对比

当检测反光面状态时,能够与所摄环境融合起来,真正做到将虚拟对象仿真化,虚拟物品会随周围光线的变化而变化,模拟真实环境下的存在关系,如图7(a)所示。如图7(b)所示则无法进行光线处理,随着镜头的移动,不仅无法看到物品在所摄环境下的渲染状态,而且状态不稳定。

图7 软件模型识别对比

在生产线规划系统动态组合方面,典型的事例是达索系统支持雷神山医院污染扩散的仿真计算。2020年3月用于雷神山医院内部项目的仿真计算,借助3D EXPERIENCE系统实现实时功能,对设备上的数据进行实时的收集和分析,结合现场实施特点,进行流体力学仿真计算,依据仿真结果给现场医护人员提出站位意见,最大限度减少交叉感染,如图8所示。

图8 污染扩散的仿真验证

3 结 论

综上所述,针对传统机械生产线遇到的柔性瓶颈,从AR技术的发展背景来看,在当今快速变化的市场中,智能制造技术如何赋能生产线是工业生产的关键,工业生产信息化中智能制造的发展趋势是由刚性制造渐趋转向柔性生产制造。从应用市场来看,国外多家巨头生产公司已经开展了探索活动,例如在电缆组装过程中采用了智能眼镜以及可穿戴设备,对产品的维护检查以及故障维修工作中都不同程度地用到了智能技术。因此,从应用趋势来看,机器视觉市场也在逐步扩大,而其在制造生产领域的应用则愈发深入,对生产线进行个性化处理,让瑕疵无所遁形。

结合三维数字化解决各类工业生产线规划过程中的黑箱问题,摆脱传统固化的设计流程,基于AR仿真的智能制造生产线规划系统流程运行流畅,能较为直观地展现生产线规划线路的整体三维布局,使生产线更接近于无纸化工作环境,从而降低生产线方案设计前期的试错成本,也减少了对传统指导手册和蓝图的依赖。