基于GT-Power的活塞式膨胀机的机械损失计算

2022-10-14张晓燕

张晓燕

(浙江长征职业技术学院,浙江 杭州 310023)

0 前言

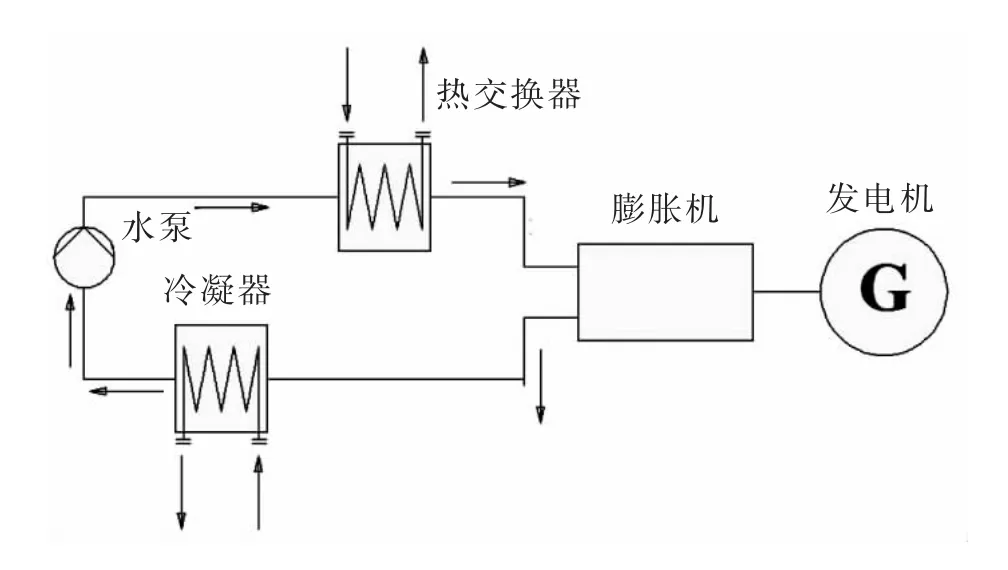

21世纪以来, 随着中国工业化水平提高,能源消耗急剧增加,地球资源加速匮乏,据“中国能源发展报告2021”[1]显示,我国在2021年能源消费依然以“化工原料为主”,达到整体消费总量的75.6%,而在该能源使用过程中,大部分热量排放到大气中,此举将加速“温室效应”,并加剧原材料的短缺。以内燃机为例,其中仅40%的燃料能源被用于汽车动力转换[2],30%的能量则通过尾气形式排放于大气中。 如何提高内燃机的能效,除经典的Motor Downsizing、发动机直喷技术、涡轮增压等技术外,还有便是基于朗肯循环的尾气余热回收技术。 朗肯循环(ORC)由于其简单的过程控制和相对较高的工作效率,是实现内燃机尾气余热回收技术的理想选择。 图1 为朗肯循环(ORC)工作流程,液体工质流经热交换器后,加热并完全气化后被引导至膨胀机,该气体驱动活塞膨胀做功, 而后通过冷凝器凝结为液体状态,最后通过水泵完成系统循环。

图1 朗肯循环(ORC)工作流程

膨胀机是一种将压缩后的热性工质膨胀推动活塞继而转化为机械能的能量转化机构,该设备优点在于:(1)可在大负载下启动,不需要离合器或变速装置;(2) 其具有在功率峰值时的极端过载能力。该膨胀机的工作效率将对该朗肯循环系统的工作效能起到关键性作用,本文将建立整个活塞式膨胀机的损失模型,通过对损失的计算和分析确定优化方案,为该膨胀机的优化设计提供理论基础。

1 膨胀机损失模型

该膨胀机由壳体、活塞组件(包括活塞、活塞环、活塞杆)、曲轴连杆以及凸轮机构组成,活塞环防止系统工质进入曲轴连杆腔内。曲柄连杆机构作为该膨胀机的重要部件,其作用是通过气体膨胀引起的往复活塞运动转化为曲轴旋转运动。为计算膨胀机各组件损失,进行如下假设:膨胀机转速均匀输出,不受振动及功率影响;该膨胀机为刚体,连杆、凸轮轴等变形忽略不计;膨胀机内各轴承间隙忽略不计。

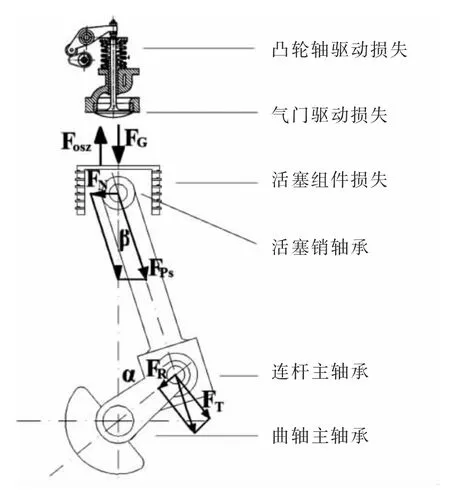

该膨胀机的所有损失包括活塞组件机械损失、凸轮轴驱动损失、气门驱动损失、活塞销轴承机械损失、连杆轴承损失和曲轴主轴承机械损失(见图2)。

图2 膨胀机损失类型及其受力分析

1.1 活塞的运动速度及活塞受力

曲柄绕A 点旋转运动, 曲轴有效半径为rR,对于曲轴连杆连接点在x 轴和y 轴上的位移

曲柄旋转角度α 为角速度ω 和时间t 的乘积,而时间t 可由时间步长Δt 和步数j 的乘积表示。

对y 进行时间求导即为该活塞的竖直运动速度

式中 v活塞——活塞运行速度

λPK——连杆比

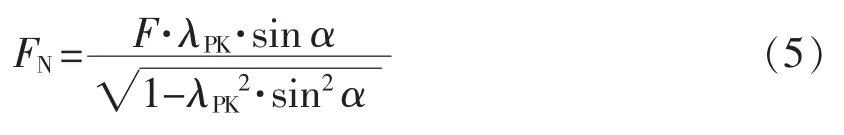

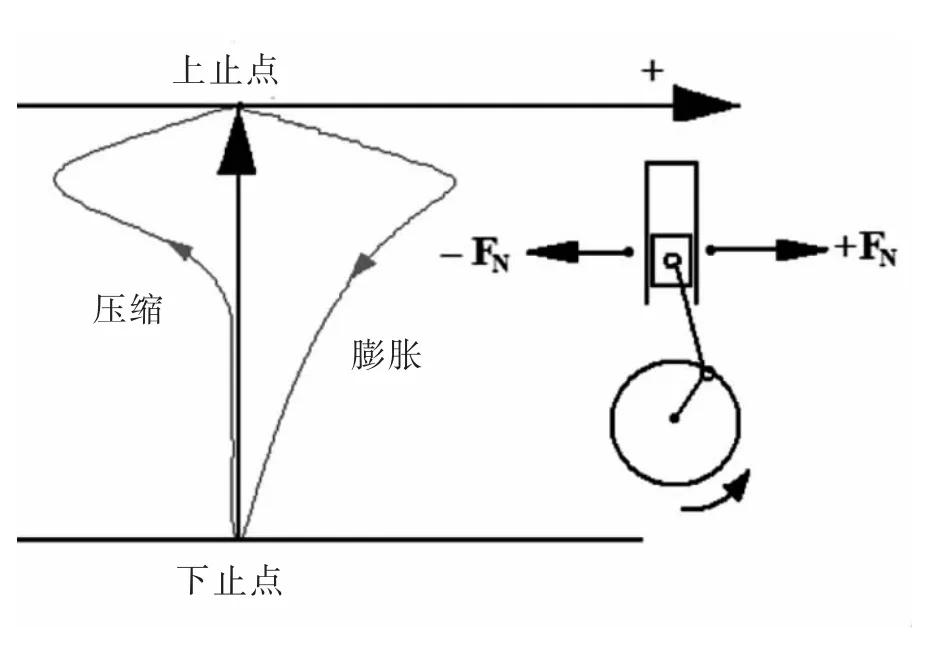

该膨胀机的往复运行质量mosz由活塞、活塞环、活塞杆组成,通过文献[3]可知,活塞对缸壁法向力FN

膨胀机活塞受工质膨胀力FG、曲柄传递给活塞的惯性力Fosz的合力作用。

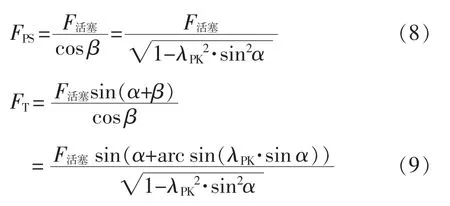

由此可得, 连杆受力FPS和曲柄所受的法向分力FT为

1.2 活塞组件机械损失

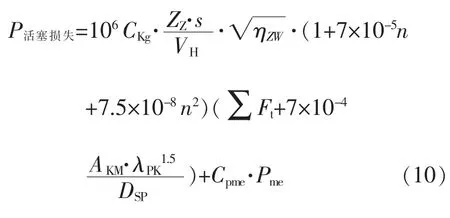

图3 为活塞与缸壁法向力的变化曲线,在一个工作循环中,活塞两次更换受力面,该膨胀机的活塞组件的损失等于各活塞环与壁面产生的损失之和。

图3 活塞法向受力变化曲线

根据文献[4],可以求得该活塞组件的平均机械损失压力P活塞损失

式中 ZZ——活塞数量

s——活塞运行位移

VH——该膨胀机工作容积

∑Ft——安装于活塞上的活塞环切向力之和

AKM——活塞槽面积

DSP——缸壁间隙

ηZW——缸壁的动态粘度CKg、Cpme——比例系数

Pme——膨胀机内工作压力

CKg=1.064×10-4,Cpme=1.0×103。

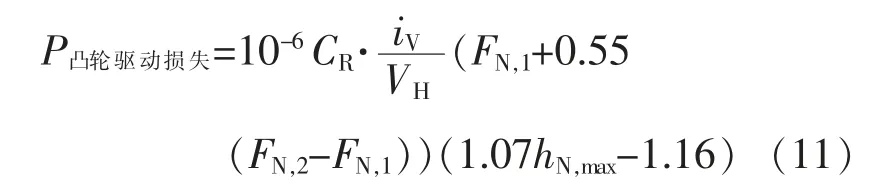

1.3 凸轮轴驱动损失

在该膨胀机中, 凸轮轴通过齿条进行驱动,根据文献[4],该凸轮轴的驱动损失可通过凸轮在最低处和最高处的弹簧力FN,1和FN,2以及最大凸轮偏转距离hN,max计算获得。

式中 iV——气门个数

CR——比例系数

CR=1.76×10-6

1.4 气门驱动损失

该膨胀机通过凸轮轴驱动进气门和出气门开合, 气门驱动损失包括顶杆-凸轮系统损失和凸轮轴滑动轴承损失。 根据文献[4],气门驱动损失可通过下式计算获得。

式中 Rg——基圆半径

ηVT——该气门驱动系统的动态粘度CVT1、CVT2——比例系数

CVT1=6.238×10-5、CVT2=0.382。

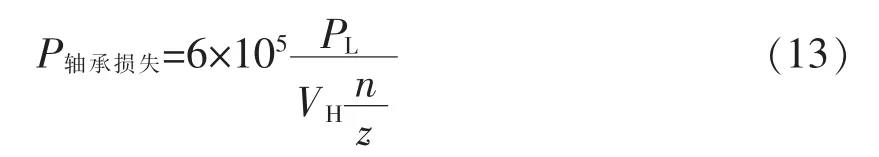

1.5 滚动轴承损失

根据设计要求, 该膨胀机内活塞销轴承、连杆轴承和曲轴主轴承均为圆柱滚子轴承,该轴承损失可通过下式计算

式中 PL——对应的摩擦功率

z——轴承数量

2 膨胀机损失计算

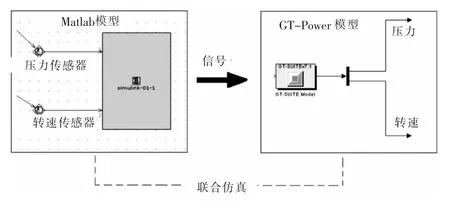

本文将结合膨胀机模型和机械损失模型进行联合计算, 基于GT-Power 建立的膨胀机模型将膨胀腔内气体压力和转速信息传递给机械损失模型, 机械损失模型通过Matlab 建模实时进行计算,时间步长取0.0001 s,如图4 所示。

图4 膨胀机模型和损失模型的联合仿真

3 结果分析

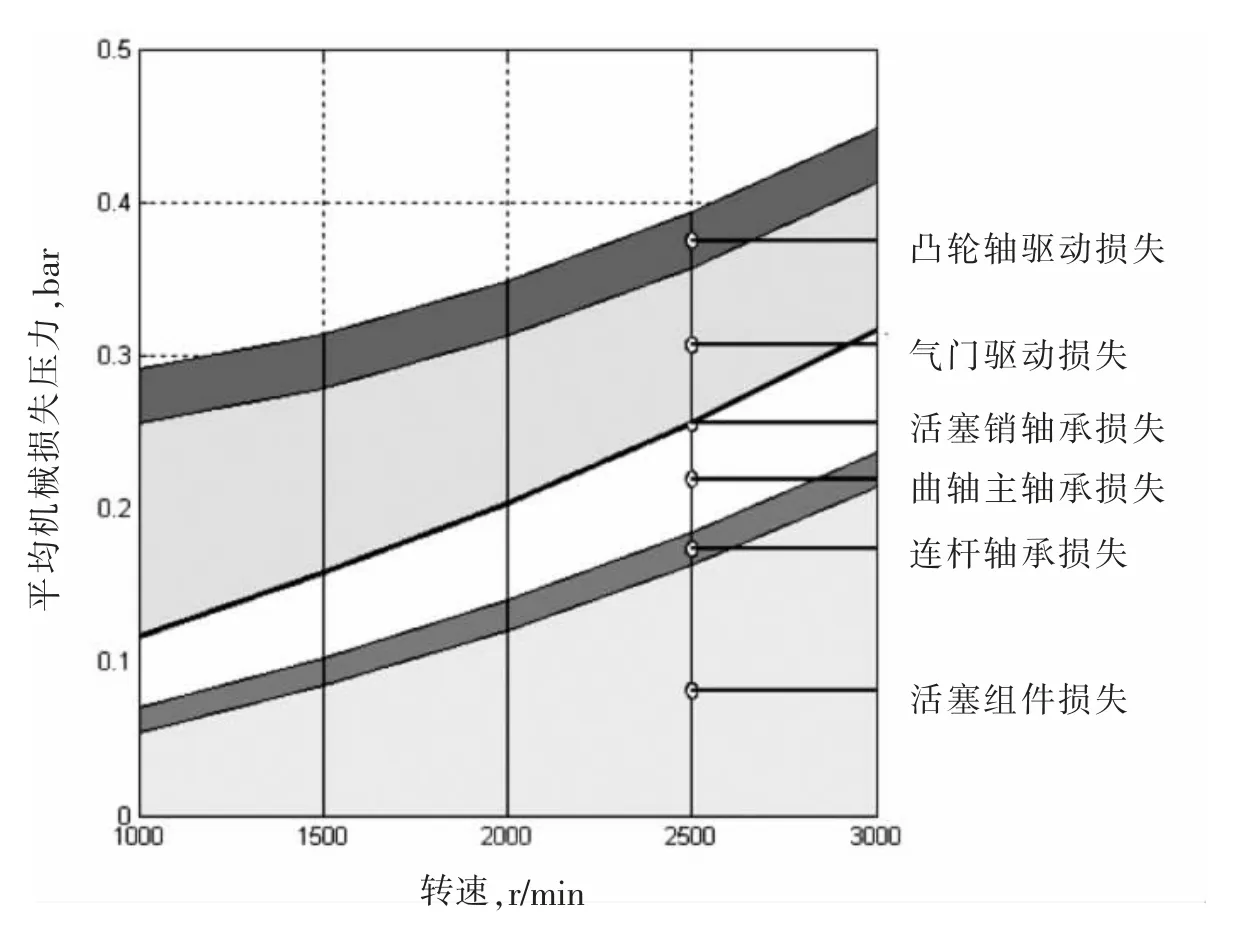

通过计算可得该膨胀机内各系统在不同转速下的机械损失(见图5)。 该膨胀机的气缸压力设为2 bar,润滑液选用BP VISCO 3000。

随着膨胀机转速增加, 总机械损失增加,在转速为每分钟3000 转时, 损失达到0.45 bar,其中活塞组件损失增加较为明显, 在每分钟1000转时的机械损失是其在每分钟3000 转时的1/4,其主要原因在于高速活塞引起较大的油膜剪切应力。活塞组件的设计优化对该膨胀机的工作效率影响巨大,也是今后工作重点。

由于润滑液的粘性剪切力的作用,导致轴承损失随着速度的增加而增加,如图5 所示,连杆轴承和曲轴主轴承损失在高速旋转时增加,但由于滚动轴承内轴承内壁和圆柱滚针的接触面相对运动较小, 由相对运动引起的剪切力矩变小,所以滚动轴承损失随转速变化而引起的增幅较小。 由于活塞销轴承转角较小,因此该轴承损失相较其他轴承可忽略不计。

图5 膨胀机内各系统机械损失分布

图5 中, 气门驱动损失随着转速增加而减少,该现象说明,在顶杆-凸轮系统中,顶杆与凸轮之间的滑动速度增加而引起的油膜厚度增加,从而使得顶杆-凸轮系统由干摩擦向润滑摩擦过渡,由此其机械损失减少,该损失的减少幅度大于因速度增加而引起凸轮轴承损失增加的程度。

凸轮轴驱动机械损失主要由该膨胀机凸轮系统的尺寸参数所决定,包括弹簧系数、气门个数、凸轮最高最低行程等,因此,随着转速变化凸轮轴驱动损失保持不变。

4 总结

本研究的主要目的是对用于内燃机尾气余热回收系统中的膨胀机进行各子系统的损失计算,确定优化对象。 通过计算可得:

(1)转速对该膨胀机的总机械损失影响较大,尤其是活塞组件损失, 主要原因在于活塞高速运动中产生较大的剪切力,活塞组件的性能优化对提高膨胀机的效率起到关键作用。

(2)滚动轴承在不同转速下的损失变化较小。

(3)气门驱动损失随着转速的增加而减少,其主要原因在于随着运行速度加快, 顶杆与凸轮之间由干摩擦向润滑摩擦过渡。

(4)凸轮轴驱动机械损失基本不受转速影响。