考虑传力件分担作用下钢板桩围护结构腰梁轴力计算研究

2022-10-14吴彩升

吴彩升,林 军

(1.江苏省有色金属华东地质勘查局,江苏 南京 210007;2.江苏华东建设基础工程有限公司,江苏 南京 210007; 3.江苏开放大学,江苏 南京 210036)

随着我国基建、地下空间开发利用的快速发展,钢板桩围护结构因其具有施工简便、造价较低、防水性好等优点得到了越来越广泛的应用[1-3]。在桥梁工程、船坞和码头等涉水工程中,钢板桩围护结构也叫钢板桩围堰,且随着施工技术的进步,钢板桩围堰的开挖深度也越来越大,这就对其结构的计算分析提出了更高的要求[4-5]。围堰工程的设计主要围绕我国2018年发布的《钢围堰工程技术标准》[6]开展,标准中规定了“腰梁和冠梁应按照以支撑支座的多跨连续梁计算,计算跨度可取相邻支撑点的中心距;当拼接点按铰接计算时,钢梁(腰梁或者冠梁)的受压计算长度宜取相邻支撑点中心距的1.5倍”。规定中第一条主要针对钢筋混凝土支撑和冠梁的计算方法,而实际围堰工程中主要采用钢腰梁[7-9]。如果按照第二条拼接点按铰接计算时,即受压计算长度取支撑点间距的1.5倍,实际设计中支撑平行于腰梁的轴力会很大,造成钢腰梁需要多拼型钢或工字钢才能满足要求,导致设计的抗余度过高并增加吊装难度和造价[10-11]。解决上述问题的关键在于腰梁和围护桩之间的传力件能传递多少腰梁轴力到围护桩,从而实际反映出钢腰梁的轴力。

根据实际围堰的监测和有限元分析结果,分析不同长度传力件下支撑轴力-腰梁轴力-传力件传递轴力的特点,给出了叠加支撑轴力水平分力后腰梁实际轴力的计算公式,可供相关方向的设计人员参考使用。

1 围堰工程地质条件和工程概况

1.1 工程地质条件

某市某大桥钢板桩围堰项目位于河流靠岸边侧,汛期和汛后水位高差较大,水流急。项目沉桩范围内全为松散卵石:灰白色,松散,粒径以 4~9 cm居多,占比55%~60%,个别卵石粒径10~15 cm。沉桩采用振动沉桩,整个沉桩并未采用引孔措施且河床以下土层的承载力较高,可以保证桩土的嵌入效果[12-14],便于进行支撑-腰梁-传力件-围护桩的组合受力研究。

1.2 工程概况

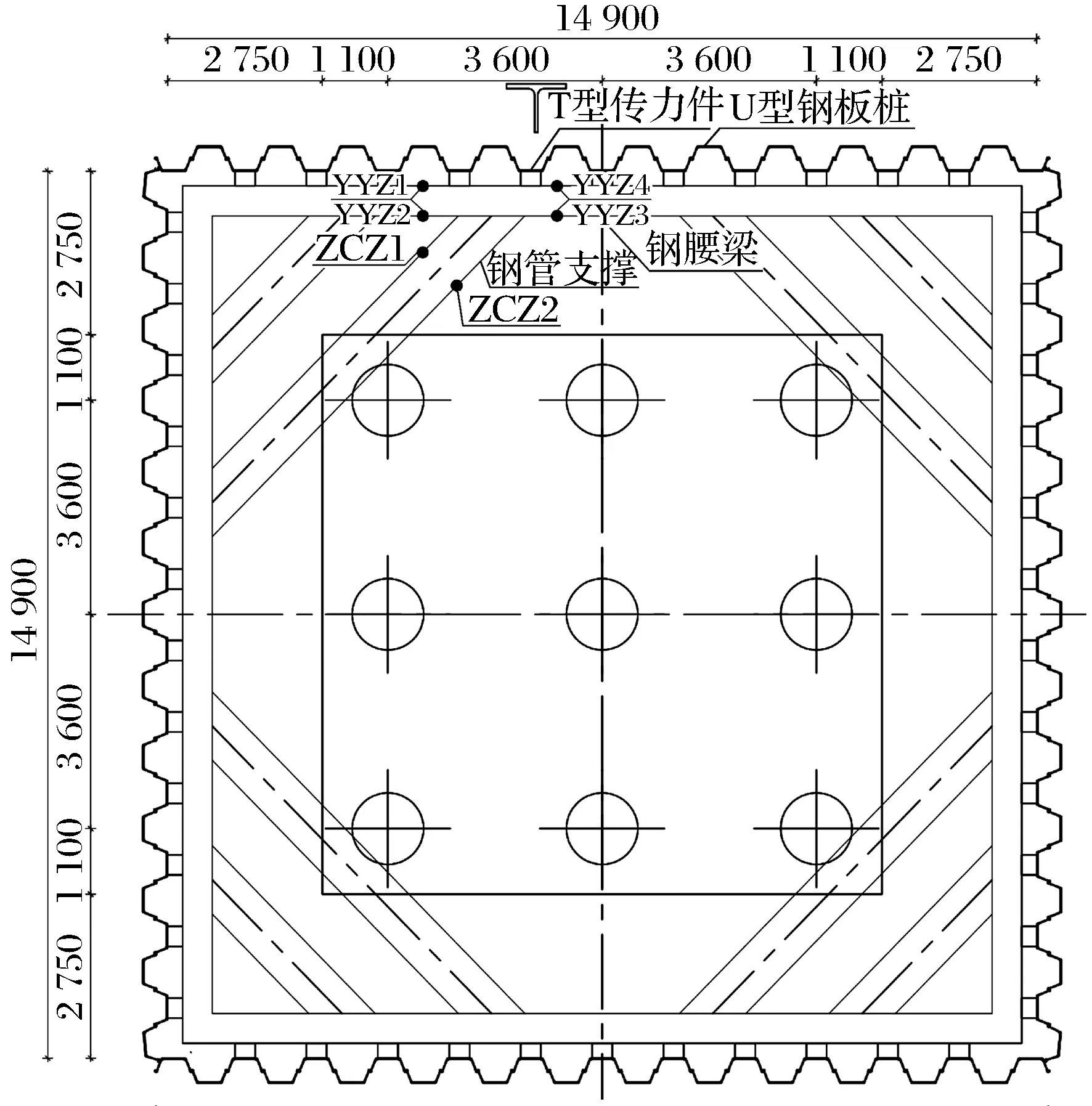

项目采用15 m钢板桩支护,围堰底标高距钢板桩顶标高8.5 m,封底混凝土厚度1 m。其中钢围堰从上到下设置3道支撑,腰梁均采用双拼H700型钢,支撑均采用直径为609的钢管支撑,腰梁和围护桩之间采用沿主轴切割后的488×300型钢作为传力件进行背填,如图1所示。

图1 围堰平面图和测点布置图(单位:mm)

该围堰工程采用水下封底作业法施工,其工序为:

(1) 在钢板桩施工完成后分别架设第一道和第二道腰梁和支撑;

(2) 第二道支撑完成后在围堰内吸泥清淤至封底底面,水下浇筑封底混凝土;

(3) 待封底混凝土达到强度后,抽水架设第三道腰梁和支撑,并抽水到底;

(4) 浇筑承台,承台混凝土达到强度后拆除第三道钢腰梁和钢支撑;

(5) 桥墩主体结构完成后,向围堰内注水至第二道支撑中心线下0.5~1 m处,拆除第二道腰梁和支撑;

(6) 注水至第一道支撑中心线下1 m处,拆除第一道腰梁和支撑;

(7) 拔出钢板桩。

研究主要关注危险工况工序(2)~(4)。

2 现场监测及分析预测

2.1 现场监测结果

研究在第二道支撑的斜撑和斜撑两侧钢腰梁分别布置轴力监测点,支撑左右侧和腰梁翼缘板对称布置2个应变计测量轴力(具体测点位置见图1)。测量的时间节点为危险工况,主要分为架设支撑后的初值、清淤后、抽水到围堰底和拆除第三道支撑。测量的应变结果以及计算得到的应力值和轴力值见表1。

表1 应变计测量结果及应力、轴力计算结果

表1的监测结果显示,清淤后支撑和腰梁已经开始受力。当围堰抽水到底时支撑轴向压力增加到-730.09 kN,支撑左右腰梁的轴力也同时增加。第二层腰梁和支撑的轴力最大值均发生在第三道支撑拆除时。当第三道支撑拆除后,原本第三层支撑的轴力转移到第一、第二道支撑和封底混凝土作用,导致其轴力的增加。

2.2 腰梁轴力分析

结合表1的计算结果,取支撑作用处的腰梁节点处受力分析不难得出,腰梁除了承受支撑沿腰梁方向的分力和腰梁两端的轴力,还需要考虑腰梁和支撑之间传力件的剪力,即传力件分担轴力,计算结果见表2。

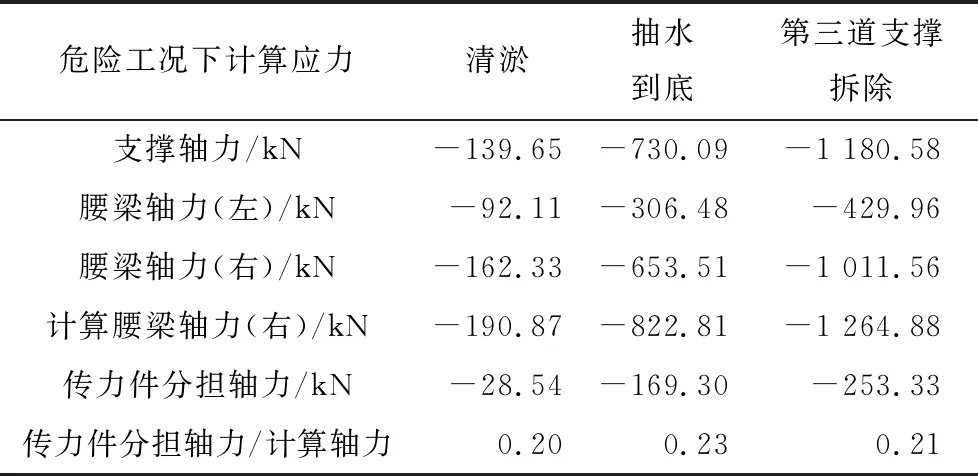

表2 危险工况下支撑轴力、腰梁轴力和传力件分担轴力的计算结果

表2中计算结果表明:在清淤阶段、围堰内抽水到底和第三道支撑拆除阶段,传力件都承受一定的轴力分担作用,分别为-28.54 kN、-169.30 kN和-253.33 kN。而且传力件分担轴力和计算轴力的比值随腰梁轴力的增加,出现先增大后减小的变化,该结果说明传力件分担的轴力可能存在一定的临界值。

3 有限元分析和腰梁实际轴力计算方法

3.1 有限元分析

根据支撑轴力、腰梁轴力和传力件分担轴力的监测结果,无法解释围堰支撑轴力增加,桩-传力件的分担比例升高再降低的现象,导致该监测结果无法在设计中被采纳。

由于边界条件的复杂性,仅依靠监测结果很难准确预测不同工况下传力件分担力的大小,从而不能为设计提供依据,而数值模拟是一个很好的解决方法[15]。为了系统分析传力件分担轴力的大小,研究利用ABAQUS软件对该围堰进行了三维建模有限元分析[16],模型如图2所示。模型考虑了围堰全施工过程和桩土的摩擦作用,桩土摩阻力参考《钢围堰工程技术标准》[6]取值。为了与现场的情况一致,传力件与腰梁和围护桩的连接只考虑传力件上翼缘板坡口焊的作用。

图2 围堰三维有限元模型

从支撑轴力、腰梁轴力和传力件分担轴力的监测结果可知,桩-传力件对腰梁轴力分担作用不容忽视。基于实际工程中,传力件的长度根据围檩和围护之间的距离不同进行了调整,将长度分别为2.5 cm、5 cm、10 cm、20 cm和40 cm的传力件分成5个模型进行对比计算分析,其中10 cm为监测围堰传力件的平均长度。

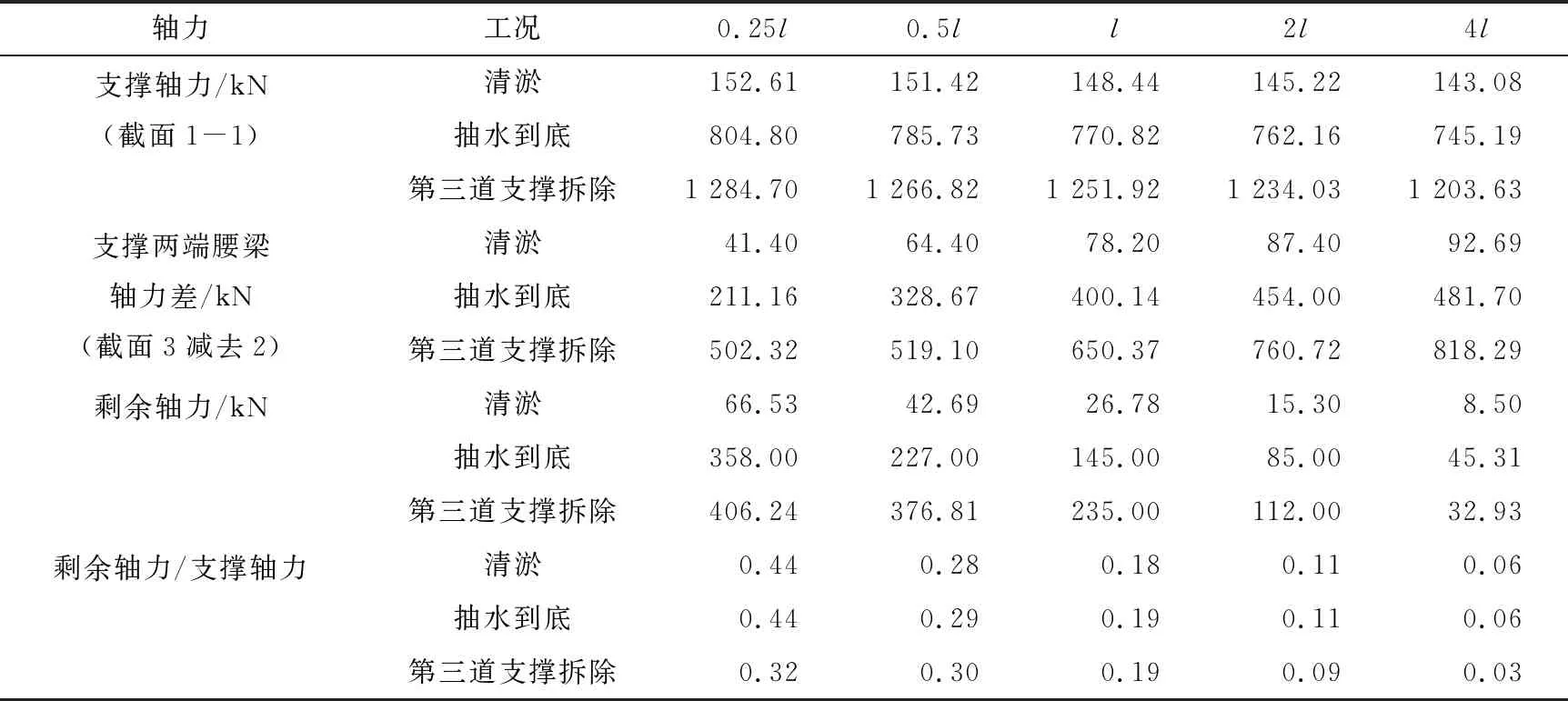

进行模拟土体的计算时,淤泥土采用修正剑桥模型(MCC)[17],碎石土采用摩尔库伦(MC)模型。根据土的物理力学指标,得到主要土层模型的计算参数,见表3。

表3 土层参数

模拟过程均为实际工程中的围堰施工顺序,分为8个步骤:(1)地基土地应力平衡;(2)打入钢板桩并维持围堰内外水压力平衡;(3)围堰内水压力降到第一道支撑下0.5 m施加第一道支撑、腰梁和传力件;(4)围堰内水压力降到第二道支撑下0.5 m施加第二道支撑、腰梁和传力件;(5)围堰底施加封底混凝土;(6)围堰内水压力降到第三道支撑下0.5 m施加第三道支撑、腰梁和传力件;(7)抽水到底;(8)拆除第三道支撑、腰梁和传力件。

3.2 有限元分析结果

传力件长度为10 mm的计算模型在抽水到底工况下的等效应力云图如图3所示。由图3可知,传力件大部分区域的等效应力均达到和接近屈服应力。由于腹板和翼缘板同时受到偏心荷载的作用,其中翼缘板还受到支撑轴力沿腰梁方向分力的剪力影响,导致其应力较为复杂。为研究传力件轴力分担大小与是否监测数据保持一致,取第二道支撑和腰梁截面1-1,2-2,3-3,分析3个不利工况下,3个截面的轴力大小,其计算结果见表4。其中剩余轴力为支撑轴力在腰梁方面的分力和支撑两侧腰梁轴力差的差值,即传力件分担轴力。

图3 传力件长度为10 mm的模型在抽水到底工况下的等效应力云图

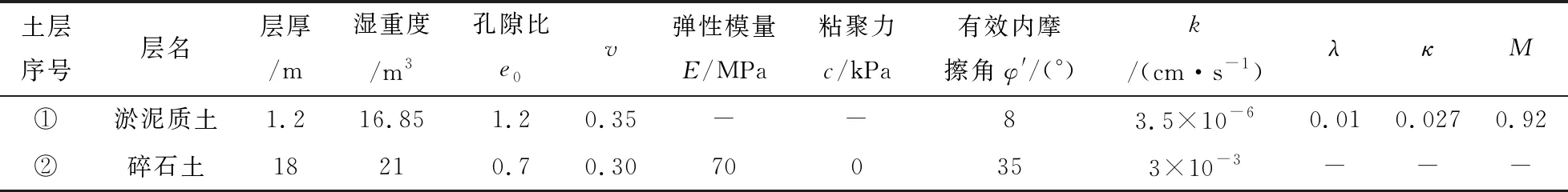

从表4中可知,剩余轴力随着传力件长度的增加明显增大,且在同一工况下支撑轴力的占比也明显增加。在传力件长度为0.5l、l和2l时,不同工况下轴力分担比例大致相同,但是在传力件长度为0.25l和4l时,随着支撑轴力的增加,分担比例明显下降。根据围堰的施工过程,施工钢板桩和架设腰梁以后,随着围堰内抽水,围堰在剩余水压力的作用下开始变形,传力件首先受到的是围护桩向坑内变形施加的偏心压力作用,再将偏心压力传递给内部支撑体系[18-20]。基于上述认识,当剩余水压力过大时,传力件在偏心压力作用下已经屈服,就丧失了以剪力形式分担腰梁轴力的作用[21]。根据《钢结构设计标准》[22],单边V型坡口对接焊缝折算应力计算公式为

表4 有限元计算结果

(1)

推导传力件的抗剪承载力为

(2)

其中:Fs为传力件抗剪承载力(N);f为传力件材料屈服强度(MPa);N为传力件轴力(N);n为支撑计算宽度内传力件个数;A为传力件截面面积(mm2);he为焊缝计算宽度(取坡口深度-3)(mm);l为焊缝计算长度(mm);a为腰梁和支撑的夹角。

研究分别对T型传力件和20 mm厚的钢板通过式(2)计算得到二者抗剪承载力随着支撑轴力变化的关系,如图4所示。图4中二者的焊缝计算宽度he按照《钢结构设计标准》计算得到,分别为10 mm和12 mm,焊缝计算长度l、计算宽度内传力件个数n和传力件屈服强度f分别和监测围堰保持一致。由图4还可得到,钢板传力件在轴力达到600 kN时丧失抗剪承载力,但T型传力件在相比钢板减少焊缝高度的情况下,抗剪承载力在支撑轴力达到5 000 kN时依然能维持在230 kN。主要是因为T型传力件增加了受压区的面积,故工程中不推荐直接焊接钢板作为传力件。

图4 T型传力件和20 mm厚钢板型传力件的剪力承载力和支撑轴力关系曲线

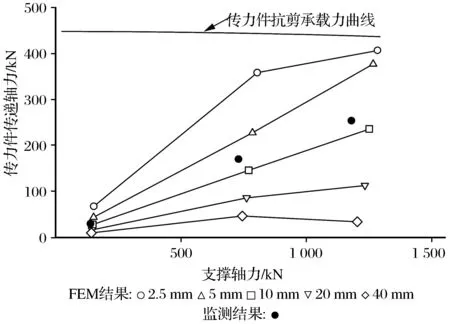

长度分别为2.5 mm、5 mm、10 mm、20 mm和40 mm的传力件在不同工况下支撑轴力和传力件抗剪承载力关系如图5所示。同时,图5中绘制了由式(2)得到的传力件抗剪承载力曲线和2.2节中的监测结果数据。

图5 支撑轴力与传力件分担轴力、传力件抗剪承载力和监测结果的关系

从图5可以看出,不同长度传力件分担轴力均小于传力件的抗剪承载力。远离传力件抗剪承载力曲线时,传力件分担轴力随支撑轴力线性增加。靠近承载力线时,传力件分担轴力值的增量随支撑轴力增加有所下降,并逐渐逼近承载力曲线。值得注意的是,当传力件长度为40 mm时,随着支撑轴力的增加,传力件分担轴力出现先增加后减小的现象。通过有限元传力件的变形结果发现,此时传力件发生了明显的压弯变形。说明传力件抗侧移刚度较小时,传力件在偏心压力作用下产生较大弯曲变形导致剪应力过大,制约其传递腰梁轴力的能力[23-24]。监测结果得到的传力件分担轴力较模拟结果偏大,其原因有两个:一是钢板桩围堰跨中变形较大,此时焊接的传力件钢板长度小于平均长度10 mm;二是模拟中传力件采用了理想弹塑性模型,而Q235b的钢材极限强度是其屈服强度的1.724倍,实际监测中部分传力件发生了塑性变形,导致其分担轴力偏大。但是考虑到钢围檩的实际压缩量很小且传力件的抗侧移刚度较大,实际设计中建议采用屈服强度。

3.3 腰梁实际轴力方法研究

3.2节的结果表明,传力件分担轴力的大小和传力件的刚度以及传力件当前所受的压力(支撑轴力)有关。轴力分别为148 kN、773 kN和1 248 kN下的传力件分担轴力/支撑轴力和传力件抗侧移刚度/参考传力件抗侧刚度(长度为100 mm、he为10 mm、宽度为300 mm的T型传力翼缘板)在双对数坐标系下的关系(即ln (F/N)-ln (k/kr)关系)如图6所示。由图6可知,在支撑轴力为148 kN和773 kN时,二者呈线性变化。当支撑轴力为1 248 kN时,在抗侧移刚度比达到64,轴力比不满足线性关系并有所下降,说明此时的传力件分担轴力接近传力件抗剪承载力;刚度比为8和1时,二者满足低支撑轴力下的线性关系;而抗侧移刚度比为0.125和0.016时,轴力比位于线性关系曲线之下,表明此时压弯变形导致的附加应力影响了传力件传递轴力的大小。

图6 不同支撑轴力下ln (F/N)-ln (k/kr)关系

基于上述理解,当支撑轴力为148 kN和773 kN时,轴力比随传力件抗侧移刚度的数据在双对数坐标系下线性拟合得到图6中的直线,拟合方程为

(3)

将式(3)整理后得到F≤Fs,传力件分担轴力的大小F表达式为

(4)

其中:F为传力件传递轴力(N);a为拟合系数,取-1.760;b为拟合系数,取0.238;k为传力件抗侧移刚度;kr为传力件参考抗侧移刚度,取4.635×106kN/m。将表达式(4)带入支撑轴力、腰梁轴力和传力件分担轴力的关系中,即

Ny=N0+(Ncosa-F),

(5)

其中:N0为叠加支撑水平分力前的腰梁轴力;Ny为腰梁实际轴力。式(5)用于计算腰梁叠加支撑分力后的实际轴力。

前文所述,当F>Fs后,传力件分担轴力和支撑轴力不满足上述关系。但当传力件达到一定抗侧移刚度时(即k>kr),传力件分担轴力接近传力件的抗剪承载力。按照数值模拟的结果,当F>Fs且k>kr,建议取F为0.8Fs作为传力件分担轴力所承受的剪力值。

4 结语

通过对某围堰的实际轴力监测和三维有限元施工全过程建模结果分析,并分析传力件抗剪承载力对腰梁轴力的分担作用,得到以下结论:

(1) 围堰中腰梁和支撑的轴力监测结果表明传力件对腰梁的轴力存在一定分担作用,在设计时不可忽视。

(2) 通过有限元分析不同长度传力件下支撑轴力-腰梁轴力-传力件传递轴力的受力特点,发现传力件分担轴力和传力件刚度与支撑轴力的大小有关,并存在临界值,即不大于传力件的抗剪承载力。

(3) T型传力件的抗剪承载力远大于钢板的抗剪承载力,故工程中不推荐直接焊接钢板作为传力件。

(4) 在双对数坐标下,传力件传递轴力/支撑轴力和传力件抗侧移刚度/参考传力件抗侧刚度在传力件传递轴力小于其抗剪承载力时,二者呈线性变化。