高炉冶炼钒钛矿炉料结构模型分析及生产实践

2022-10-14林文康饶家庭李志霖

林文康,饶家庭,李志霖

(1.攀钢集团西昌钢钒有限公司,四川 西昌 615000; 2.攀钢集团研究院有限公司,四川 攀枝花 617000)

钢铁生产中的烧结工艺和球团工艺统称铁矿石造块工艺,即将铁矿粉制备成供高炉炼铁用炉料的过程。近几年,我国链篦机-回转窑法生产酸性氧化球团矿的工序能耗已下降到30 kg 标煤/t·球以下,而烧结矿生产工序能耗在50 kg标煤/t左右,酸性氧化球团矿生产在能源消耗方面比烧结矿有很大的优势[1]。酸性球团矿的高温冶金性能随MgO含量增加得到改善,当MgO/SiO2比值达到0.5时,其冶金性能指标达到优良程度[2]。攀西地区的钒钛磁铁精矿(后文简称“钒钛矿”)生产的酸性钒钛球团矿中,MgO含量在3.0%左右,MgO/SiO2比值>0.6。研究表明,酸性钒钛球团矿具有良好的冶金性能,球团还原膨胀率<10%,在高炉冶炼过程中形成的滴落带厚度较窄,对冶炼过程有利;而当钒钛矿用于制备高碱度烧结矿时,在烧结过程中生成了较多的钙钛矿物相,导致烧结液相量不足,而且粘结相形状及结构不合理,导致钒钛烧结矿的脆性大、强度差[3-4]。

据文献资料,以“80%烧结矿+15%球团矿+5%富块矿”的炉料结构,替代100%烧结矿直接入炉,“80%烧结矿”为熔剂性高碱度(R=1.8)烧结矿,其主要粘结相为铁酸钙,强度高,满足大型高炉的要求[5]。随着钒钛矿造块技术和高炉冶炼钒钛矿技术的进步,攀钢高炉冶炼钒钛矿的炉料结构由“低碱度钒钛烧结矿+酸性块矿”转变为“高碱度钒钛烧结矿+酸性钒钛球团矿+酸性块矿”[5-7]。在我国绿色低碳制造政策的导向下,攀钢高炉炉料结构会进一步增大钒钛酸性球团矿比例,降低钒钛烧结矿比例。由于受炉渣合适碱度R2和(TiO2)水平的限制,随着高炉炉料中钒钛球团矿配比的提高,烧结原料中钒钛矿的配加比例下降,而其它普通铁矿粉的配比和烧结矿碱度可适当提高。

为此,本文拟通过构建高炉冶炼钒钛矿炉料分析模型,系统研究随高炉炉料中钒钛球团矿配比的提高,烧结各物料配比、钒钛烧结矿成份和成本变化情况,为合理选择钒钛矿的入炉方式,改善钒钛矿烧结技术经济指标,降低炼铁生产成本提供理论指导。

1 模型中原料编码及常量参数

攀钢高炉入炉的炉料主要有钒钛烧结矿、钒钛球团矿、块矿等,原料编码见表1,常量参数见表2。

表1 原料编码 单位:kg/t

表2 常量参数

从表1、表2来看,炉料中钒钛烧结矿和钒钛球团矿的钒钛矿原料为同一种钒钛矿,如果在块矿配比、入炉品位、炉渣碱度和(TiO2)不变的情况下,高炉冶炼燃料比(焦比+煤比)按常量(设定值)输入,即整个炉料结构仅有钒钛烧结矿与钒钛球团矿为变量;随高炉炉料中钒钛球团矿配比变化,冶炼1吨生铁所需的各原料量随之发生变化(即表1中X1~X8),进而钒钛烧结矿成份和成本发生变化。

在上述表中的参数按常量输入后,高炉冶炼炉料分析中的变量仅为钒钛烧结矿的单耗和钒钛球团矿单耗,实质是分析冶炼1吨生铁所需原料中钒钛球团矿的单耗变化后,对应的钒钛烧结原料配比、烧结矿成份及加工成本、生铁成本的变化规律。

2 构建炉料结构分析模型

2.1 钒钛球团矿

SumPet=X1

钒钛球团矿的TFe、petSiO2、petTiO2和petCost成本:

单位是元/吨。

2.2 钒钛烧结矿

冶炼1吨生铁所需的烧结原燃料X2~X7总量(kg/t)的烧残值,即为入炉钒钛烧结矿量SumSin,kg/t

钒钛烧结矿的TFe、petTiO2和petCost成本:

2.3 约束方程

(1)理论矿耗计算方程

确定炉料结构对应的钒钛烧结矿、钒钛球团矿、块矿比例,根据指定入炉品位求出对应的理论矿耗,即冶炼1吨生铁需要的矿石总量,例如入炉品位为51%,全工序铁损为4%时理论矿耗为:

不同钒钛球团矿配比条件下经济性评估,主要是根据冶炼的常量参数和钒钛球团矿配比,调整烧结原料X2~X7单耗,为此建立相应的平衡方程来求解。

表3 炉料结构变化情况

(2)TiO2计算方程

入炉TiO2负荷C为常量,即冶炼1吨生铁所需的原燃料带入的TiO2总量(通常只考虑钒钛矿带入TiO2)。钒钛矿冶炼入炉品位51.0%,按经验公式计算出炉渣总量约为575kg/t。按照物质守恒,Σ(原料带入TiO2总量)=Σ(炉渣中的(TiO2)含量E+铁水[Ti]含量B折算为TiO2)建立方程,计算出烧结原料中钒钛矿单耗X2。

(3)钒钛烧结矿量计算方程

入炉钒钛烧结矿量=理论矿耗·钒钛烧结矿配比/100=烧结物料烧残值=SinSum

(4)钒钛烧结矿TFe计算方程

按X2~X7各原料单耗和Fe成份可计算出钒钛烧结矿TFe;根据表2中的常量,亦可计算钒钛烧结矿中的Sin_TFe,由此建立钒钛烧结矿TFe平衡方程。

(1)

(5)高炉物料CaO、SiO2计算方程

根据高炉冶炼的特点,炉渣碱度为常量,入炉原料的CaO、SiO2平衡方程:

(2)

(6)烧结物料熔剂计算方程

烧结混合料的生石灰配比为常量(按8%计),通过调整石灰石配比调整烧结矿碱度。

0.08(X2+X3+X4+X6+X7)-0.92X5=0

(3)

(7)烧结物料碳计算方程

烧结混合料的含碳量初始值为常量0.035,焦粉的含碳量为0.85。随着烧结矿碱度提高,石灰石配比每增加1%,燃料增加0.15 kg。计算公式如下:

0.035(X2+X3+X4+X5+X6)

-0.815X7=0

(4)

(5)

整理上述方程,共有X1~X8个变量,在相同入炉品位条件下,根据理论矿耗和钒钛球团矿配比可计算出冶炼1吨铁所需的钒钛球团矿量,再根据钒钛球团矿的原料配比常量(钒钛矿:膨润土=98.5:1.5)可计算出X1和X8的值,根据入炉TiO2负荷C常量和X1值可计算出X2,从而去掉了3个约束条件,剩余X3~X7共5个变量,共有5个约束方程,由此可求出不同钒钛球团配比条件下满足约束方程的唯一的解。

3 模型分析运用实例

3.1 运用模型分析高炉冶炼钒钛矿的炉料结构

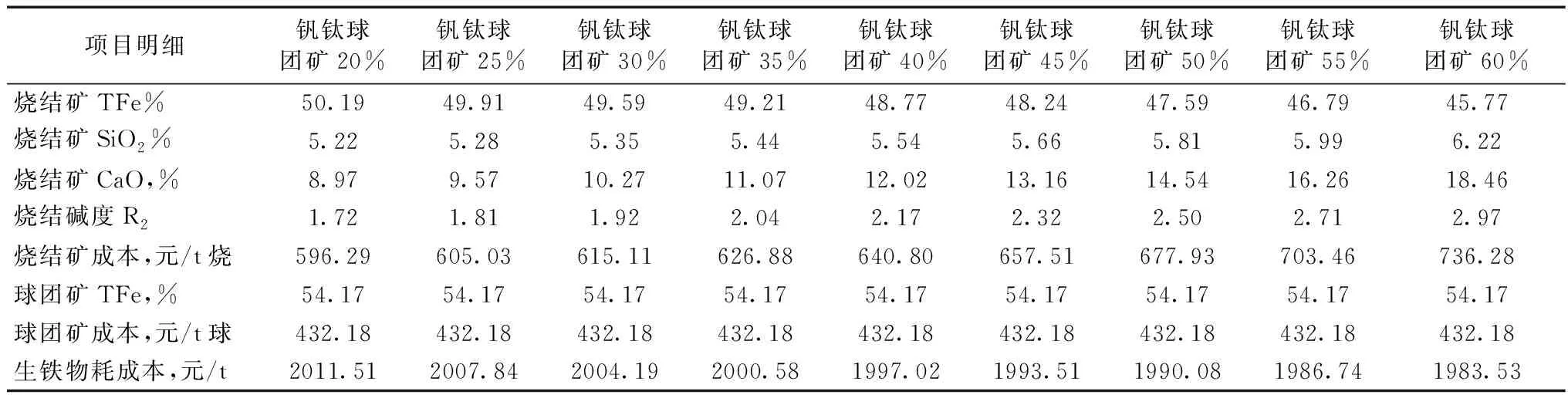

钒钛烧结矿和钒钛球团矿都使用铁品位56%钒钛矿,按照钒钛矿冶炼的经验值,在模型中输入常数入炉品位为51.5%,焦比消耗440 kg/t,炉渣碱度和入炉TiO2负荷C,在上述常数不变的条件下,高炉钒钛球团矿配比由20%增至60%,钒钛球团矿配比间隔5%,分析模型界面见图1,模型自动计算出高炉冶炼铁品位56%钒钛矿不同炉料结构对应的钒钛烧结矿占比、钒钛烧结矿成份和成本,以及生铁物耗成本,计算结果见表4。

图1 高炉冶炼钒钛矿炉料结构分析模型界面

表4 应用模型分析高炉冶炼钒钛矿炉料结构的结果

从表4中分析结果可以看出,钒钛矿TFe为56%时,随着钒钛球团矿配比从20%提高至60%,带入高炉的酸性物料增多,为保证炉渣碱度R2和入炉TiO2负荷C不变,钒钛烧结矿TFe品位从50.19%降低到45.77%、二元碱度从1.72倍上升至2.97倍、CaO+SiO2总量从14.19%上升至24.68%,钒钛烧结矿成本从596.29元/吨升高到736.28元/吨。从烧结杯试验和生产实践经验来看,钒钛矿比例下降,普通矿比例上升,钒钛烧结矿碱度和硅钙(CaO+SiO2)总量的提高,均有利于提高钒钛烧结矿产量和强度,改善冶金性能[8-9]。

3.2 工业试验结果

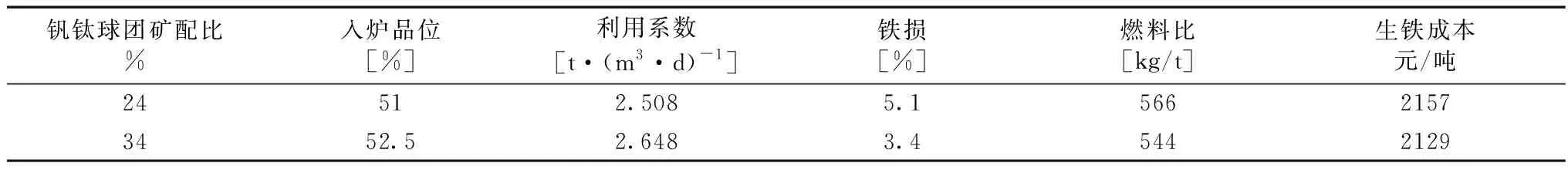

基于以上炉料结构模型分析结果,攀钢开展了高炉冶炼提高钒钛球团配比的工业试验,试验前后保证高炉炉渣碱度R2和(TiO2)不变,高炉炉料中钒钛球团矿配比从24%上升到34%,钒钛烧结矿配比从66%降低到56%,块矿配比10%不变,调整烧结物料配比满足高炉炉渣成份需要。试验前后烧结和高炉工序关键技术经济指标如表7、8所示:

表7 试验前后烧结工序关键技术经济指标

表8 试验期间高炉工序关键技术经济指标

从表7、8可以看出,随着入炉料中钒钛球团配比由24%提高到34%,钒钛烧结矿TFe小幅下降0.1个百分点,碱度提高0.23,烧结矿转鼓指数、成品率和烧结机利用系数分别提高0.19和1.52个百分点,0.03 t/(m2·h);高炉工序的综合入炉品位提高1.5个百分点,高炉利用系数提高0.140 t/(m3·d),铁损降低1.7个百分点,燃料比降低22 kg/t。

4 结论

(1)通过模型分析,提高高炉冶炼炉料中钒钛球团矿的配比,实质是降低钒钛烧结矿中钒钛矿的单耗,对烧结原料配比、钒钛烧结矿成份和成本,以及生铁冶炼物耗成本产生影响。在模型设定条件后,可一次性求解出钒钛球团配比从20%提高至60%条件下的烧结原料配比及钒钛烧结矿成份等参数。

(2)运用模型分析高炉冶炼铁品位56%钒钛矿的炉料结构,结果表明,保持入炉品位51.5%、TiO2负荷及炉渣碱度不变的情况下,随着高炉钒钛球团矿配比从20%增加到60%,烧结原料中钒钛矿配比大幅降低,钒钛烧结矿的二元碱度和硅钙(CaO+SiO2)总量提高,有利于改善钒钛烧结矿的产质量指标。

(3)基于炉料结构模型分析,开展了提高高炉入炉料中钒钛球团配比的工业试验,结果表明,当球团配比由24%提高至34%,因烧结物料配比和钒钛烧结矿成份发生改变,钒钛烧结矿转鼓指数、成品率和烧结机利用系数都得以提高;高炉综合炉料冶金性能的得到改善,综合入炉品位提高1.5个百分点,高炉工序技术经济指标大幅改善。