超临界汽轮机组脱硫增压风机振动故障诊断

2022-10-14郭裕清郭洪斌戈建新

郭裕清,王 言,郭洪斌,戈建新

(淮沪煤电有限公司田集发电厂,安徽 淮南 232082)

0 引言

火力发电厂辅机是电厂安全稳定运行的重要设备,因其数量多,一旦出现故障会影响机组安全稳定运行,甚至要停机处理,造成非停非减。

转动机械振动故障是各类型辅机最为常见且较难处理的机械故障。大约60 %以上的振动故障为质量不平衡故障,可通过高速动平衡予以解决,剩余约40 %的振动故障中,也有20 %的故障仍可以通过动平衡予以解决或缓解,因此,高速动平衡是解决振动故障问题的常用有效手段。

根据GB/T 6075.1—2012《机械振动 在非旋转部件上测量评价机器的振动》及JB/T 8097—1999《泵的振动测量与评价方法》,辅机振动评价都是在非旋转部件上测量与评价。针此类故障的常用处理措施是加固支撑系统以增加其刚度。加固措施可以应对大部分辅机振动故障,但并未减少振动激振力,不能从根本上消除振动故障。而一味加固支撑系统,容易造成轴承温度升高、寿命缩减,严重时还会导致转动部件损坏。

动平衡前的振幅大小决定了动平衡工作的难易程度,振幅越小,振幅与加重质量的线性关系越差,动平衡消振难度越大,因此,通常将处理后的振幅调整至合格范围内。振幅偏大的工作转速下的动平衡处理工作称为精准高速动平衡。

以下针对田集发电厂使用厂内配置的振动分析仪表进行脱硫增压风机高速动平衡工作,成功将风机通频总振幅从50 μm降至28 μm,一倍频振幅从30 μm降至10 μm以下,其配重计算过程和经验数据对于今后同类型设备动平衡工作而言具有一定的理论和经验价值,可直接利用获得的配重对轴承振动的影响系数进行风机动平衡计算,有效减少试加重步骤与风机启动次数。

1 振动故障

振动数据采集设备采用上海数可测控仪器有限公司生产的8通道SK9172型振动分析仪,输入范围±5 V,动态范围102 dB,每个通道均可提供ICP供电;美国国家仪器NI公司提供的数据采集硬件配置SKVMA旋转机械振动分析、监测软件包;振动传感器为美国本特利330500压电式振动速度传感器,灵敏度4 mV/(mm·s),频率响应范围4.5 Hz~5 kHz;美国蒙那多ROS光电键相传感器,测量范围1~250 000 r/min,最大测量距离90 cm,测量最大倾角45°。

田集发电厂1号炉脱硫增压风机为豪顿华工程有限公司生产的ANN-4494/2120B型动叶可调轴流式风机,为从锅炉过来的原烟气提供进入脱硫吸收塔的压头损失,取消脱硫烟气旁路后增加40 %风量增压风机的小旁路,在增压风机故障情况下机组只能维持低负荷运行,因此,增压风机的安全稳定运行对机组负荷的影响极大。增压风机轴系支撑系统如图1所示,叶片10只,叶轮直径φ2 120 mm,转速750 r/min,风机由电机驱动,从驱动端看,叶轮顺时针旋转。

图1 增压风机轴系支撑系统

2021-02-04,脱硫运行人员反映1号炉增压风机振动较大,频繁达到报警值,严重威胁风机安全稳定运行,因此,利用振动分析仪采集风机振动数据并进行频谱分析。振动传感器布置情况如图2所示。

图2 增压风机振动传感器布置

(1) 1号炉增压风机水平向振动频谱显示,通频总振幅为103 μm,1倍频频率为12.5 Hz,振幅为97.4 μm。

(2) 1号炉增压风机垂直向频谱显示,通频总振幅为68.5 μm,1倍频振幅58.3 μm。

风机轴承振动主频率为1倍频振动,1倍频的振动故障通常为基础刚度差、转子质量不平衡、刚性联轴器轻微张口不对中。而刚性联轴器外圆不对中为2倍频,滚动轴承内外圈及滚子故障、支撑系统松动为高频振动,滚动轴承保持架故障为低频振动,电动机电磁振动故障通常为电极对数倍频,齿轮组故障为齿轮啮合频率及转速频率边频带,风机水泵流体激振则为叶片通过频率。

该风机工作环境较差,处于锅炉烟道区,可能为积灰不均匀造成的转子平衡状态恶化。检修人员建议利用下次停机机会彻底清灰,清灰后如振动仍较大,可以考虑高速动平衡。

2 精准高速动平衡

2021年4月,检修人员利用机组调停机会对叶轮进行了彻底清灰,对轮毂中的积油进行了彻底清理,并对叶片表面的锈蚀进行了清理打磨。风机重新启动后,振动下降较多,振幅已达合格范围但仍然偏大。为保证设备更加安全稳定运行,决定对风机进行精准高速动平衡工作。

2.1 风机第1次试转结果及配重计算

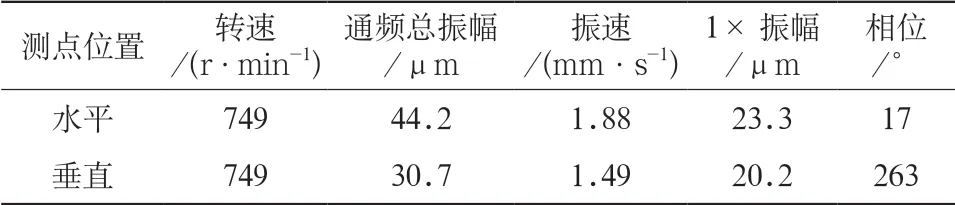

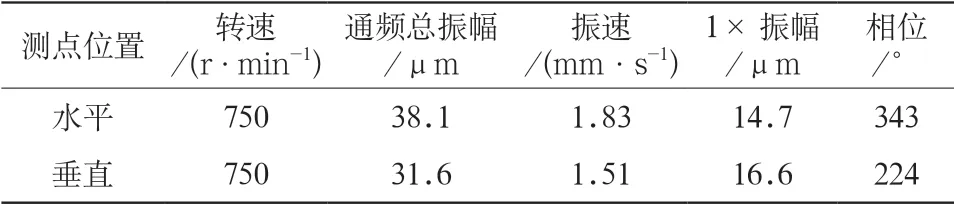

2021-04-17T21:00,1号炉增压风机启动,采集振动数据见表1。

表1 1号炉增压风机配重前振动数据

(1) 根据水平向相位计算加配重相位:

20°+180°=200°。

(2) 根据垂直向相位计算加配重相位:

251°+90°+180°-360°=161°。

水平向计算结果与垂直向计算结果取平均并倾向于水平向计算结果,取加配重相位200°。

因配重前检修人员进行过一次转子静平衡,静平衡加重重量为280 g,位置在308°方向,但由于静平衡相对高速动平衡而言较粗略,经验性较强,对加重相位把握不准,因此,静平衡前后振动幅值与相位均未发生变化。

根据以往风机动平衡经验、静平衡加重重量数据及现场加工好的配重块,第1次试重重量选择P1=269 g∠200°。

2.2 风机第2次试转结果及配重计算

2021-04-18T01:21,风机第2次启动,第1次加重后振动数据见表2。

表2 1号炉增压风机第1次加重后振动数据

水平向相位减小,垂直向相位增大,因此第1次试重效果不理想,水平垂直向分别向不同的方向发展。根据两向计算值取平均,探索尝试进行第2次配重。

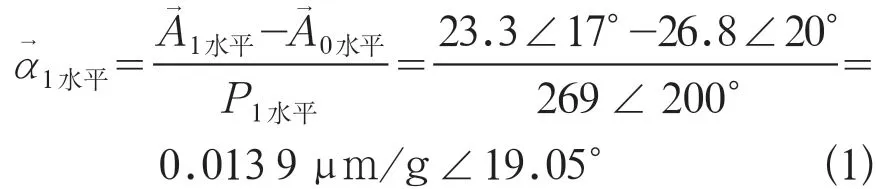

根据水平向计算第2次配重重量与相位,影响系数:

根据上述公式计算垂直向第2次配重重量与相位,影响系数:

计算配重重量及相位:

综合水平垂直的计算加重相位,加重相位应取215°,8号叶片位置,出于保守起见以及配重块的现场安装和加工精度等原因,第2次现场实际配重P2=365 g∠235°。

2.3 风机第3次试转结果及配重计算

2021-04-18T05:22,风机第3次试转,第2次加重后振动数据见表3。

表3 1号炉增压风机第2次加重后振动数据

第3次配重数据效果很好,水平垂直向相位都在向减小的方向发展,影响系数相近,计算配重重量与相位都相近,第3次配重重量选择500 g∠150°。

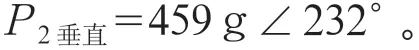

2.4 风机第4次试转

2021-05-29下午,安装平衡块530 g∠150°,进行第4次试转。通频振幅降至29 μm以下,第3次加重后振动数据见表4。

表4 1号炉增压风机第3次加重后振动数据

进一步计算得出,水平向影响系数为0.011 9 μm/g∠3.5°,垂 直 向 影 响 系 数 为0.022 9 μm/g∠247.84°。

3次配重的配重块位置、重量、键相零位、叶片钢印编号位置等如图3所示,3次加重一共加配重1 164 g。

图3 3次配重位置及重量图示

2.5 动平衡矢量图分析

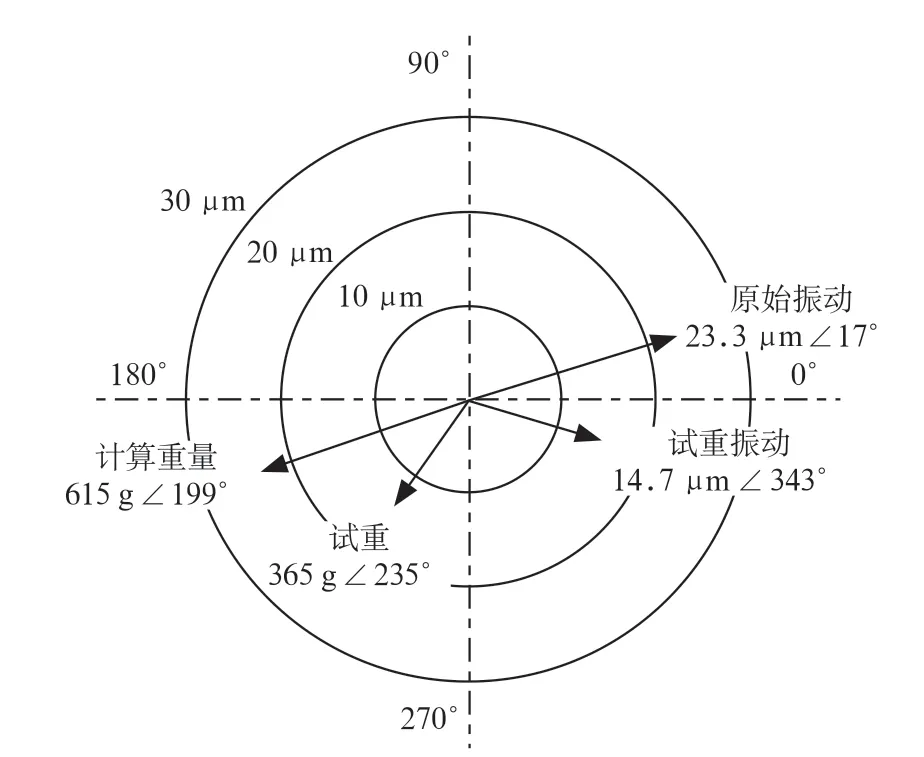

第2次加重前后振动矢量与平衡块矢量绘制于同一矢量图中(原重不去除)如图4~5所示。

图4 第2次动平衡水平向矢量图示

由动平衡矢量图分析可知,水平向计算配重方向与原始振动方向相差约180°,垂直向计算配重方向与原始振动方向相差略小于90°,这是由垂直向振动传感器相对于键相传感器位置滞后90°造成,矢量图中振动矢量的长度由各自方向的影响系数计算所得。

由此可看出第2次配重效果较好,水平、垂直向振幅与相位均发生了较大变化,加重影响系数有较大参考价值。通频总振幅已降至29 μm以下,满足振动优秀水平,且一倍频振幅与相位波动不稳,动平衡无法继续进行,一倍频振幅已无下降空间,3次加配重共加重量1 164 g,有效改善了风机叶轮平衡状态。

3 结论

(1) 通过本次风机振动故障处理过程可知,该型风机对转子平衡状态的响应较大,转子平衡状态可严重影响风机轴承振动水平,叶轮的积灰、积油以及叶片的锈蚀磨损,均会使叶轮平衡状态恶化从而引起风机振动较大。

(2) 通过本次加配重过程可知,风机叶片轮毂配重槽处的重量对风机轴承振动影响系数大约为300~400 g影响10 μm,滞后角大约为15°左右,该型号风机的配重计算可参考此数量级进行,能够有效增加动平衡成功概率,减少风机启动次数,为今后的风机动平衡积累了丰富的实践经验和理论参考数据。

(3) 风机转子虽属于刚性转子,理论上刚性转子的机械滞后角应为0°,但通过现场实际计算可知,机械滞后角可达15°左右。由此可见,实际工作中辅机转子滞后角与理论值可能存在偏差,该偏差与系统正交刚度(即系统阻尼)大小有关,也可能是风机轴承支撑各向刚度不同造成的椭圆轴心轨迹,使得机械滞后角与理论值存在偏差。

(4) 辅机动平衡时,振动探头放置于风机轴承箱外壳,通过轴承室壳体的振动值来计算分析转子的不平衡量。轴承箱壳体的振动是由于转子的振动引起,因此,轴承箱壳体的振动相位滞后于转子轴振,可能是造成辅机刚性转子机械滞后角不为零的主要原因。