油气井富含CO2酸性环境下Ca2+对可降解铝镁合金的影响

2022-10-13任勇强李瑞祺郭云鹏

张 毅 任勇强 李瑞祺 郭云鹏 李 宁 杨 东

中国石油渤海钻探工程有限公司

0 引言

油气井内的酸性环境主要是由于井内存在H2S和CO2等酸性腐蚀介质造成的。世界上大约有三分之一的油气田含酸性腐蚀介质,如巴拿马、加拿大阿尔伯达和伊朗雅达油田等都含有不同程度的H2S气体[1]。我国四川盆地东北部和塔里木地区的油气井也富含H2S和CO2等酸性腐蚀介质。其中,川东北地区尤为突出,其CO2分压接近5.0 MPa,地层温度超过150℃,如此高酸性的环境会对井下工具造成严重的腐蚀破坏[2]。此外,油气井地层水中含有的Ca2+在富含CO2酸性环境下极易形成CaCO3的结晶,可能造成井筒不洁或者堵塞井筒,对开发作业及生产过程造成诸多不利影响[3]。

可降解材料是指在一段时间内,在热力学和动力学意义上均可自动降解、消失的材料。该材料已在生物医药、环境保护领域应用广泛[4]。近些年,随着石油工业技术不断进步,可降解材料也逐步引入了油气田开发领域。由于可降解材料具有质量轻、强度高、施工完毕后易返排等特点,已在射孔枪、封隔器、桥塞以及压裂滑套等工具方面进行了推广[5]。以桥塞为例,经中国石油勘探开发研究院应用可降解材料研制的全可溶桥塞,已达到耐压差70 MPa、耐温120℃的性能指标,并通过华北油田检测中心、西南油气田检测中心等第三方性能评价,成功应用在四川威远、浙江黄金坝等页岩气区块。但是,目前针对可降解材料的认识还存在一些盲区,例如在华北地区某井施工使用可降解桥塞时,会出现降解残渣堵塞油气通道等问题;再如在四川威远页岩气区块、新疆吉木萨尔页岩油区块进行大型体积压裂的时候,使用可降解桥塞较之可钻桥塞,其压后返排效果明显变差[6]。造成这些问题的原因,经初步分析可能是可降解材料在含Ca2+的酸性溶液中形成以CaCO3为主、包含MgCO3、Mg(OH)2等的结晶残渣所致。为此开展机理研究,对油气井富含CO2酸性高温环境下,Ca2+对可降解材料性能的影响及相关变化趋势进行表征评价[7]。研究成果对可降解铝镁合金在油气田的进一步推广应用具有重要意义。

1 可降解材料的优选及制备

1.1 优选及制备

目前用于石油天然气行业的可降解材料,分为可降解铝镁合金和可降解纳米复合材料两种,其中可降解铝镁合金具有易加工、来源广、价格便宜等优点,多用于制作井下工具,所以此次实验选定的试样材料为:以铝及其合金、镁及其合金材料为基底材料,同时添加锌(Zn)、铈(Ce)等元素增强其结构强度与韧性的合金材料[8]。其中Zn具有显著的固溶强化作用,可提高合金强度和高温蠕变抗力,Ce既可以起到固溶强化作用,又可以净化合金组织[9]。实验试样材料的成分如表1所示。

表1 实验试样材料(压铸铝镁合金)化学成分表

如表所示,实验优选了基础成分为Mg—8Al—0.7Zn—0.25Mn—1.0Ce的可降解铝镁合金,并进行制备。制备时,对合金材料采用10 kW井式电阻炉冶炼后压铸成型,经500℃固溶28 h后车削去掉氧化皮,制作成利于加工的可降解金属棒[10]。后续将对金属棒作进一步加工处理,以满足实验标准及获得准确的腐蚀数据。

1.2 金相显微组织

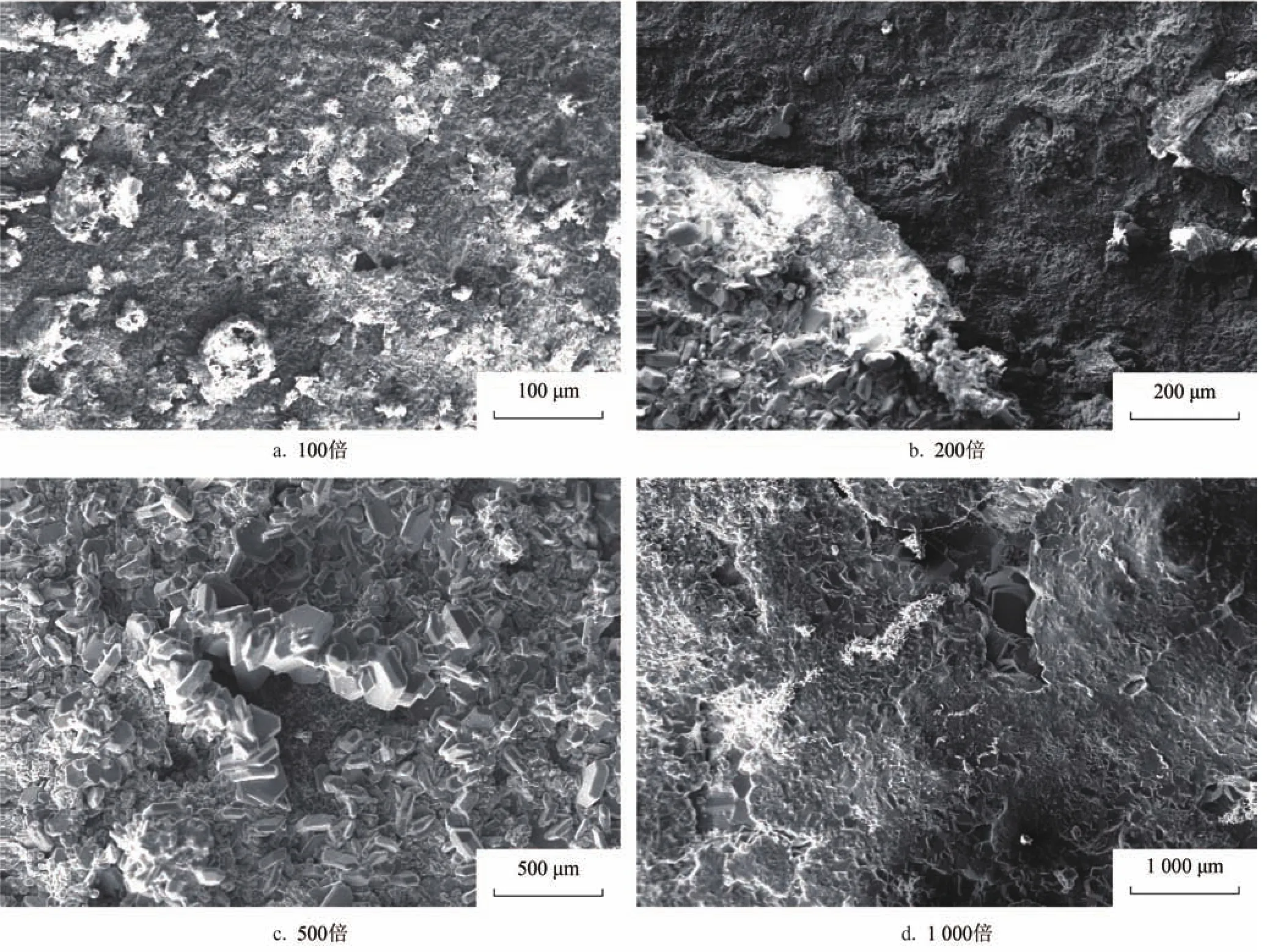

将可降解金属棒材进行金相组织显微分析,获得了样品在100~1 000倍率下的金相组织结构(图1)。观察可知:①样品金相组织为黑灰色+白色组织,在显微低倍率下,组织均匀、晶粒细小。②在显微高倍率下,黑灰色组织主要有类似珠光体的片层状和团絮状两种形貌,推测为镁、铝或其他合金元素的共晶相,灰色相与黑色相可能是不同的共晶组织。③在显微高倍率下,白色组织可见清晰的晶界,且在晶界处有少量粒状析出相[11]。

图1 可降解金属棒在不同倍率下的金相组织显微结构照片

2 可降解材料的降解原理

常温下,纯水中氢离子的浓度为10-7mol/L,氢离子的标准电极电势为-0.41 V,因此标准电极电势小于-0.41 V的金属都可能与水反应。镁和铝作为工业常用的牺牲阳极材料,其标准电极电势分别为-2.37 V和-1.66 V,耐腐蚀性较差;其次,铝镁合金中的金相组织之间也会发生内部电偶腐蚀[12],电位较低的相(如铝镁合金中的α相和β相)充当阳极而被优先腐蚀。加之,高矿化度地层水的阴离子以氯根为主,在高含Cl-的介质中,Cl-会降低铝镁合金表面钝化膜的形成,促进表面形成腐蚀电池,并且能够加速阳极极化(阳极去极化),进而加速了电化学腐蚀过程。并且,温度越高,电化学腐蚀的速率也随之增快[13],油气井的井下温度提供了高温环境,会进一步加速电化学腐蚀。以上是可降解材料的降解原理。而所处的水溶液如果富含H2S和CO2等酸性腐蚀介质,Ca2+将更加容易形成CaCO3沉淀[14],不利于可降解材料的降解。

3 实验设计

3.1 水溶液选配

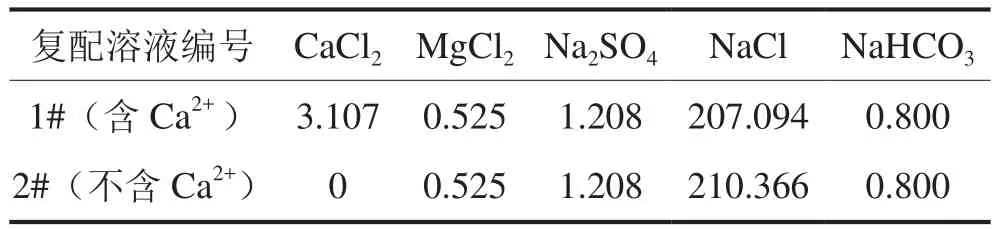

以华北油田冀中地区赵县某井试油作业所测得的地层产液成分数据为基础,配置了与其成分相近的含CaCl2、MgCl2、Na2SO4、NaCl等盐类的 1#复配溶液(NaHCO3在此作为缓冲剂);同时,为了验证Ca2+对于实验试样材料(铝镁合金)的影响,配置了不含CaCl2盐的2#复配溶液[15]。两种溶液的具体成分如表2所示。

表2 1#、2#复配溶液化学成分表 (单位:g/L)

此外,为了制造水溶液的酸性环境,持续注入CO2(为保证实验安全,选择注入气体为CO2而非H2S)并保持20×105Pa左右的分压,使实验的水溶液呈弱酸性。

3.2 实验标准

根据“Standard Guide for Laboratory Immersion Corrosion Testing of Metals”(Designation NACE TM0169/G31-12a)[“金属浸入腐蚀试验的实验室指导标准”(美国腐蚀工程师协会制定,标准编号TM0169/G31-12a)]标准的相关要求,加工制作可降解铝镁合金材料的圆筒状实验样品。为获得准确的腐蚀数据,应满足溶液体积与样品表面积之比大于20 mL/cm2[16]。实验用反应釜的容积为1 L,可将可降解金属棒制作为高13 mm,弧长23 mm的试样挂片,其有效表面积为0.002 44 m2。试样的形貌结构如图2所示。试样清洗标准参考GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》。金属样品腐蚀和称重标准参考GB/T 19746-2005《金属和合金的腐蚀 盐溶液周浸试验》。

图2 切割并精磨、抛光、打孔后的试样图

3.3 实验方法

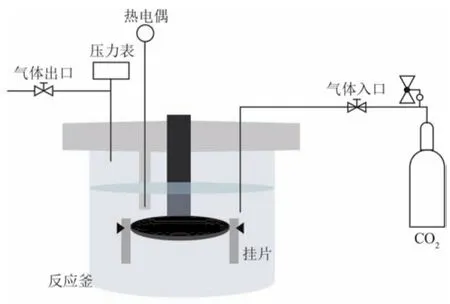

实验所采用的仪器为自带转速的高温高压反应釜,主要性能参数如下:耐压200×105Pa,耐温350℃,容积1 L,带高温高压电化学pH电极。反应釜及实验示意图如图3所示。

图3 高温高压反应釜及挂片样品失重实验示意图

具体实验方法(步骤)如下:

1)先将反应釜中分别装满经过充分除氧处理之后的1#、2#复配溶液。为有效排除溶液中氧气的干扰,实验前将1#、2#复配溶液分别进行了12 h的持续通入CO2气体除氧处理。

2)每次实验选取5块样品,试样采用挂片方式悬挂放入装满复配溶液后的高温高压反应釜中。

3)在温度为150℃、CO2分压为20×105Pa(25℃)的设定条件下,将样品在不同浸入时间后取出,分别采用失重法、形貌观测法对其进行宏观分析。

4)采用扫描电镜(SEM,Scanning Electron Microscope,扫描电子显微镜)对两种不同溶液条件下的腐蚀规律及产物形貌进行表征分析。

详细实验条件如下:

①温度:150℃;

② CO2分压 :20×105Pa(25℃);

③溶液 :1#(含 Ca2+)、2#(不含 Ca2+);

④浸入时间:5 h,48 h,96 h,168 h。

4 实验结果及分析

4.1 质量变化

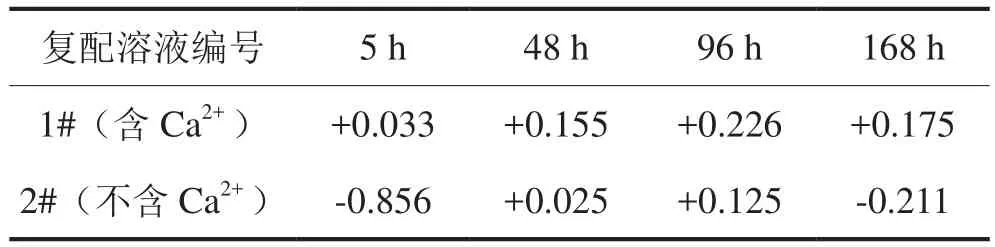

将试样分别在1#、2#复配溶液中(未通CO2前,两种溶液的pH值为6,呈弱酸性;在通入给定分压条件的CO2后,两种溶液的酸性均显著增强,pH值分别达到了4.82、4.84),在设定的温度和CO2分压条件下,在不同的浸泡时间(5 h、48 h、96 h、168 h)后取出称重,进行腐蚀/溶解实验[17]。每次实验对5块样品分别称重并取其平均,记录质量变化,实验结果如表3所示。

表3 不同浸泡时间下试样质量变化表 (质量:g)

分析试样的质量随时间的变化。①含Ca2+的1#溶液中,试样随着浸泡时间的延长,呈先增重后减重的变化趋势(0~96 h,持续增重;96~168 h,减重)。②不含Ca2+的2#溶液中,相同的时间设定下,试样呈现先减重、后增重、再减重的变化趋势(0~5 h,显著减重;5~96 h,持续增重;96~168 h,显著减重)。

4.2 扫描电镜

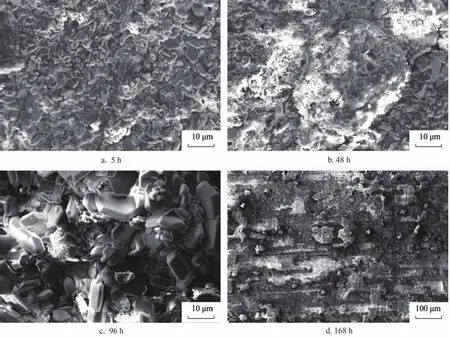

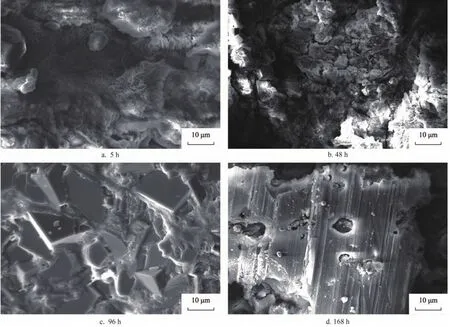

为了有效研究不同浸泡时间下试样表面的附着物构成,采用扫描电镜(SEM)对两种复配溶液在浸泡5 h、48 h、96 h、168 h后的试样表面附着物形貌及成分进行分析,电镜扫描图如图4、5所示。

图4 含Ca2+的1#复配溶液试样的电镜扫描图

图5 不含Ca2+的2#复配溶液试样的电镜扫描图

4.2.1 含Ca2+的1#复配溶液试样

由图4a可见,经过5 h浸泡后的试样,表面附着物层并不致密,其表面遍布各种颗粒状或者絮状腐蚀产物以及坑洞,经成分分析可知,其中细针状腐蚀产物成分为近似于铝、镁与碳酸钙的结晶。

由图4b,经过48 h浸泡后的试样,表面附着物层主要表现出了两种不同形貌的结构,经成分分析可知,两者均近似于镁与碳酸钙的结晶[18]。

由图4c,经过96 h浸泡后的试样,表面附着物层主要表现出了3种不同形貌的结构。经成分分析可知,经过96 h长时间浸泡后,试样的表面附着物层呈现出了多样化,不仅有类似CaCO3结晶,还出现了CaCO3与铝、镁金属元素碳酸盐结晶混杂的结构。

由图4d,经过168 h浸泡后的试样,外表面附着物层的外观形貌的结构较为致密和均一,经成分分析可知,其成分与经过96 h长时间浸泡后试样的表面附着物层相近。

4.2.2 不含Ca2+的2#复配溶液试样

将图5与图4中的各图进行比较。如图5a与图4a,试样同样浸泡5 h后,在不含Ca2+的2#溶液中,较之含Ca2+的1#溶液,表面附着物层呈现出了相似的不致密的表面形貌特征,表面同样分布有各种粒状腐蚀产物以及坑洞[16]。但图5a与图4a不同的是,试样表面只观察到了颗粒状附着物,并未观察到絮状附着物。经成分分析可知,图5a的颗粒状附着物为近似于铝、镁的碳酸盐结晶,与图4a相比,两者在成分的重量上具有显著的差别。经测量,短时间(5 h)浸泡过的试样表面附着物层内的镁金属元素含量,2#溶液为25.9~32.7 mg,1#溶液为2.2~16.1 mg,前者显著高于后者,说明实验所用的铝镁合金材料,在不含Ca2+的2#溶液中更易发生镁金属元素与溶液中离子的反应而降解(电化学溶解),而在含Ca2+的1#溶液中相对不易发生降解(电化学溶解)。

在2#溶液中浸泡168 h后,试样的表面附着物层,其表面几乎被冰糖状形貌的颗粒覆盖(图5d)。经成分分析可知,经过168 h浸泡后样品中的铝镁合金材料已经降解(电化学溶解)消耗殆尽,试样表面仅剩下MgCO3沉积。

4.3 实验认识

研究表明,在富含CO2酸性环境下,可降解铝镁合金在含Ca2+的复配溶液中易于在表面形成以CaCO3(文石碳酸钙和方解石碳酸钙)为主、包含MgCO3、Mg(OH)2等结晶产物为主的相对致密的复合结晶层[19];这些致密的CaCO3结晶层的存在,在一定程度上抑制了铝镁合金在pH值为4.82的弱酸性溶液中的溶解(电化学降解)。而铝镁合金在不含Ca2+的复配溶液中,则易于在表面形成以含MgCO3、Mg(OH)2等结晶产物为主的相对松散的复合结晶层,该结晶层难以抑制铝镁合金在pH值为4.84的弱酸性溶液中的降解(电化学溶解)。结果就是在其他实验条件完全相同的条件下,铝镁合金在含Ca2+的复配溶液中的降解趋势,比在不含Ca2+的复配溶液中显著减弱[20]。

5 结论与建议

1)在高温、弱酸环境、矿化度较高的油气井,使用可降解铝镁合金制作的井下工具可能会形成以CaCO3为主、包含MgCO3、Mg(OH)2等的结晶残渣,堵塞油气通道。

2)对于150℃、富含CO2、弱酸性的近似地层环境,往井筒中添加含Ca2+的盐(如CaCl2),欲采用这种方式来加速铝镁合金制成的井下工具的降解,反而不利于井下工具的有效降解,可能造成井筒的不洁或者堵塞。