PSB精轧螺纹钢扩大头抗浮锚杆抗拔试验及数值模拟分析

2022-10-13任东兴赵勇薛鹏高晓峰罗东林周向阳

任东兴,赵勇,薛鹏,高晓峰,罗东林,周向阳

(1.中冶成都勘察研究总院有限公司,成都 610023;2.贵州大学资源与环境工程学院,贵阳 550025)

近年来,城市建设规模增长迅猛,超高层建筑、地铁车站、下沉式广场、地下商场等带有地下室的建筑大量出现,尤其是拥有多层地下室、底板埋深极大的建筑物,抗浮稳定是这些建筑物安全运行的关键问题。但是,由于对水文地质条件掌握不清、抗浮水位选择不准确、抗浮措施设计不合理,甚至是未考虑抗浮措施等因素,地下室上浮、破坏时有发生,如海口市的某商住小区基础发生上浮[1]、惠州市的某商住楼小区在遭遇暴雨袭击后出现局部上浮现象[2],因此,采取经济合理的抗浮措施十分必要。

扩大头锚杆自发明以来,已在地下室的抗浮设计中广泛应用,大量的学者、工程人员在其力学机制、计算方法、抗拔试验等方面都有较多较深入的研究。其中,曾庆义等[3]基于多个工程的实测数据,研究了扩大头锚杆的力学机制,根据摩尔强度理论推导出了扩大头锚杆的抗拔力计算公式,分析了抗拔力的影响因素。胡建林等[4]在研制锚杆机械扩孔器的基础上,进行了扩体型锚杆的工艺试验和抗拔试验研究,扩体型锚杆较普通锚杆的承载力平均提高20%~30%,最大为66%。陈帅等[5]提出了扩大头抗浮锚杆极限抗拔承载力的计算公式,并运用算例分析和数值模拟进行了验证。王立峰[6]探讨了扩大头锚杆不同的几何尺寸对承载力的影响规律。赵鹤飞[7]主要探讨了扩大头锚杆扩大头顶阻与侧阻发挥度的相互关系及扩大头顶阻对侧阻的影响,建立了考虑扩大头顶阻对侧阻增强作用的扩大头锚杆承载力计算公式。王春[8]采用ABAQUS对抗浮锚杆和地下室基础底板共同作用进行了数值分析。张华祥[9]采用ABAQUS模拟了土-锚相互作用下的基坑开挖过程,探讨了扩大头直径、扩大头长度及自由段长度对其抗拔承载力的影响。王哲等[10]通过室内相似模型试验并结合粒子图像测速技术对水平荷载作用下扩大头锚固段周围土体变形发展过程以及破坏模式进行了研究。文献[11]规范了土层锚固高压喷射扩大头锚杆的设计、施工、检验与试验等。吴勇军等[12]指出普通锚杆达到极限承载力之后承载力会瞬间降低而破坏,破坏属于“脆性破坏”,而扩大头锚杆在承载力到达极限前有一段比较长的“延性”平台,此平台能很好地调整分散布置的锚杆的内力,让锚杆群均匀受力、协同工作。夏亮等[13-14]进行了考虑地上结构刚度-基础-地基的整体有限元模型下的抗浮设计方法对比研究。

深埋于稳定地层中的扩大头可以提供很大的锚固力,但是杆体强度成为一个薄弱环节[3],往往整个扩大头锚杆的强度都由杆体强度决定。提高杆材的强度,成为扩大头抗浮锚杆成功的关键因素。PSB精轧螺纹钢筋是一种特殊形状带有不连续外螺纹的直条钢筋,具有大直径、高强度、高精度尺寸的特点,主要用于大型桥梁、水电站等大型工程的预应力构制件上。采用普通钢材作为抗浮锚杆筋材时,往往需要多根大直径钢材绑扎在一起才能满足截面面积要求,而将PSB精轧螺纹钢筋应用于抗浮锚杆中,单根大直径的筋材即可满足强度和截面要求,可大大节省钢材用量,因此,PSB精轧螺纹钢筋应用于抗浮锚杆的前景良好。通过文献调研,目前针对PSB精轧螺纹钢预应力扩大头抗浮锚杆的研究较少,工程实例、抗拔试验数据均较少。本文针对成都某基坑抗浮工程中应用的PSB精轧螺纹钢预应力扩大头抗浮锚杆,采用基本试验、ABAQUS数值模拟的方法对其抗拔力学特征进行研究,以期能为PSB精轧螺纹钢预应力扩大头抗浮锚杆的推广应用和理论研究提供经验和成功案例。

1 现场试验基本情况

1.1 工程概况

某房地产开发项目规划总用地面积约47 788.91 m2,由10栋高层建筑(办公用房)、两栋多层建筑、裙楼及纯地下室等组成,设两层地下室。

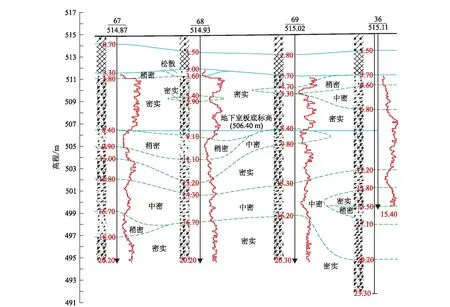

场地典型地层从上至下依次为:第①层为第四系全新统人工填土层(Q4ml),主要由建筑垃圾、卵石、碎石混粘性土及生活垃圾等组成,揭示厚度为0.6~7.6 m;第②层为第四系冲积堆积层(Q4al),主要为黄灰色、灰色的细砂、中砂和卵石层,细砂位于卵石层顶面,中砂呈透镜体位于卵石层内,卵石层可分为松散、稍密、中密、密实,顶板埋深2.9~7.6 m,厚度未揭穿(图1)。

图1 基坑典型地质剖面图

1.2 抗浮锚杆布置情况

为满足抗浮要求,本工程采用PSB1080精轧螺纹钢预应力扩大头抗浮锚杆,共设置2 490根,根据建筑物布置特点和结构形式,可分为A、B、C、D 4个区,A区85根,间距3.9 m;B区534根,间距3.0~3.6 m;C区1 180根,间距3.25 m;D区691根,间距2.95 m。

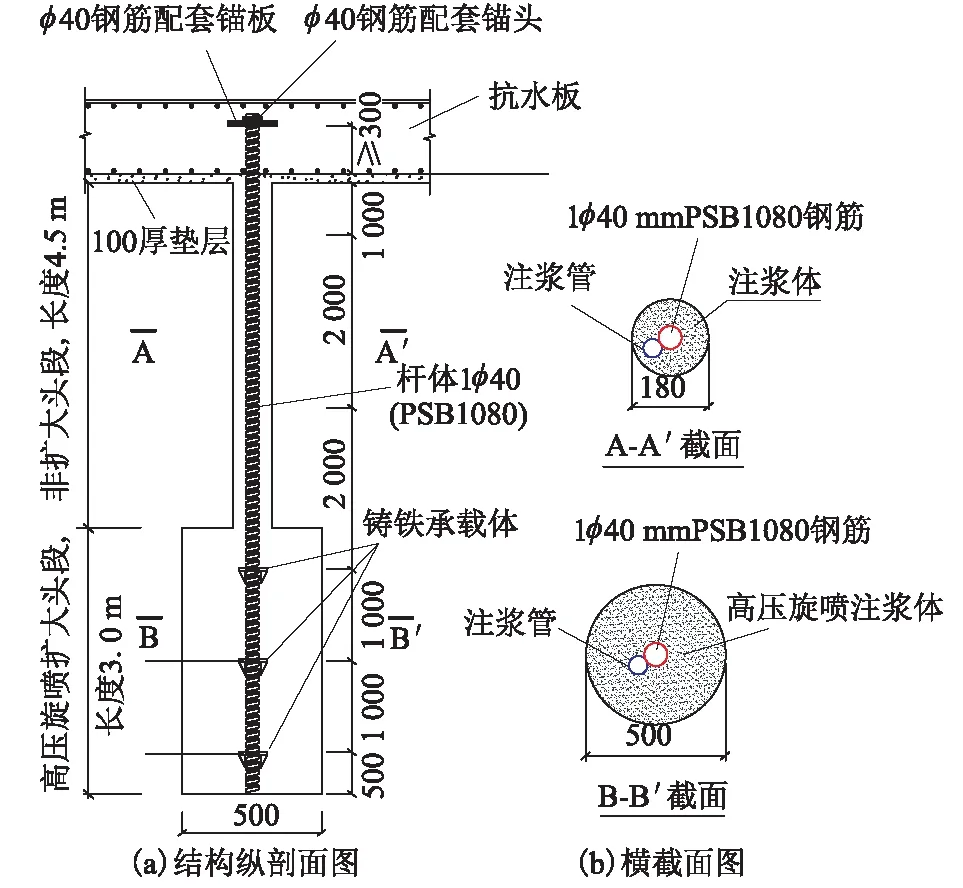

单根抗浮锚杆抗拔力特征值为700 kN,杆体直径40 mm,长度为7.5 m,非扩大头段长度为4.5 m,钻孔直径180 mm;扩大头段长度为3.0 m,直径500 mm,采用高压旋喷成孔,锚杆锚入抗水板混凝土内长度不小于300 mm,详见图2。

图2 PSB1080精轧螺纹钢预应力扩大头抗浮锚杆大样图

2 锚杆抗拔试验

2.1 试验系统

本工程抗拔基本试验包括一组3根锚杆,按照《高压喷射扩大头锚杆技术规程》(JGJT282-2012)和《岩土锚杆(索)技术规程》(CECS22:2005)的要求开展。

(1) 试验加载装置

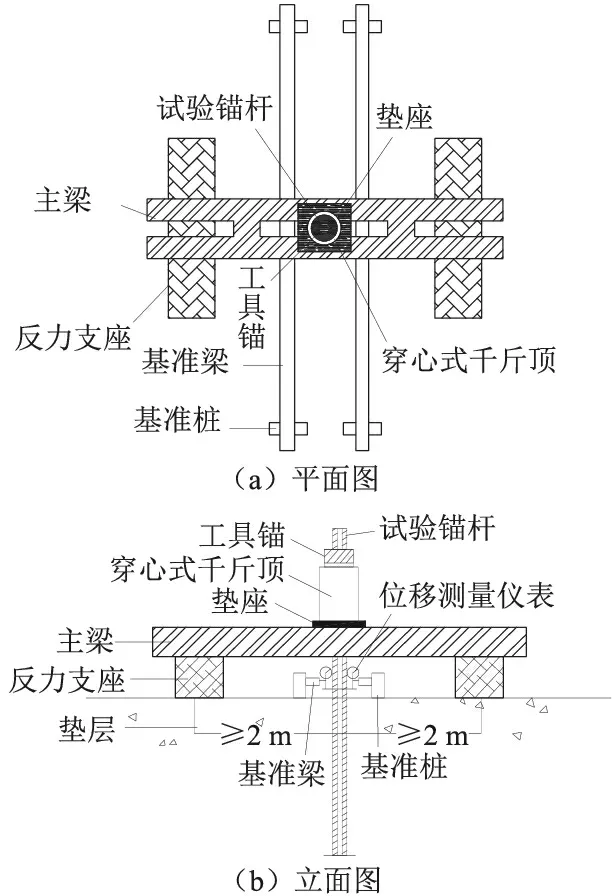

试验时采用空心千斤顶与油泵、油表、支座、横梁等组成加载系统装置,在锚杆顶端的位移测试平台上安置1个百分表用于锚头位移观测。试验装置见图3。

锚杆拉拔试验采用200t穿心式千斤顶、电动油泵,采用人工分级加载。位移量测采用(0~50)mm级别的百分表,位移量测精度为0.01 mm。

(2) 加载方案

锚杆试验的最大荷载为1 412 kN,为预估破坏荷载1 750 kN的80%,采用多级循环加荷法,共分7级。第一级荷载为1 750 kN的10%,分级加荷取破坏荷载的30%、40%、50%、60%、70%、80%。

(3) 锚杆位移量测

每一循环试验中,各级荷载的稳定时间均不小于5 min,最后一级荷载的稳定时间为10 min,各级荷载下读数不得少于3次。在试验过程中记录每级荷载下的位移增量,如在稳定时间内该级锚头位移增量不超过0.1 mm,认为该级荷载作用下的锚杆位移达到稳定,否则延长观测时间,直至锚头位移增量在2h内小于2.0 mm时,方可施加下一级荷载。

2.2 试验结果及分析

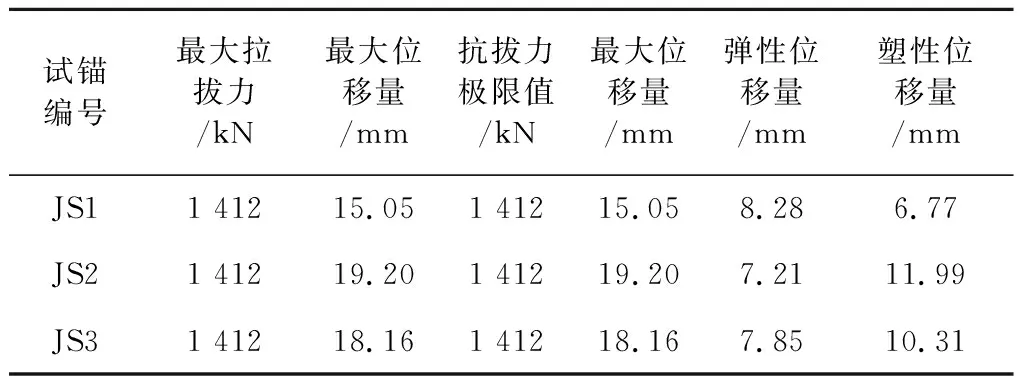

通过本次抗拔试验,3根锚杆基本试验的最抗拔力、最大位移量、最大弹性位移、最大塑性位移量等数据汇总如下表1。

图3 支座横梁反力装置示意图

表1 锚杆抗拔试验实测数据汇总

由表1试验实测数据,3根试验锚杆在最大试验荷载1 412 kN作用下均未发生破坏,此时试锚对应的最大位移量为15.05~19.20 mm,量值非常接近。最大荷载作用下,塑性位移量为6.77~10.31 mm。

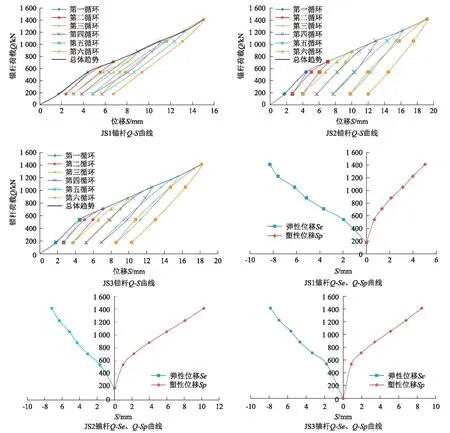

图4 JS1-JS3锚杆Q-S曲线、Q-Se曲线和Q-Sp曲线

由图4可以得到如下认识:

(1) 可以将锚杆的荷载-位移(Q-S)曲线按曲线斜率分为两段,在0~600 kN加载区间,锚杆位移从0发展到5 mm左右,3根锚杆的总位移分别为4.40 mm、4.41 mm、4.50 mm,在这个区间上3条曲线各点上的斜率都较大,当荷载Q>600 kN时,曲线各点斜率变小。

(2) 各锚杆的荷载-位移(Q-S)曲线较为相似,均表现出单调上升的趋势,显示了3根锚杆仍然有很大的承载潜力,揭示了扩大头锚杆良好的承载特性,满足深埋地下空间对高承载力锚杆的要求。

(3) 扩大头锚杆与传统锚杆的荷载-位移性状的差异性对比,揭示了扩大头锚杆荷载-位移(Q-S)特征曲线的单调上升性状及其应变硬化特征,这与常规等直径锚杆的荷载-位移曲线(Q-S)存在荷载峰值与应变软化特征有着本质区别,扩大头这种应变硬化力学特性决定了其拥有更大的承载力与更高的安全度[15]。

(4) 3根锚杆的Q-Se曲线和Q-Sp曲线与Q-S曲线一样,也表现出了分段性,均以600 kN为分界点,0~600 kN的加载区间,曲线斜率较大,超过600 kN以后,曲线斜率变小,呈近似线性变化。最大加载(1 412 kN)条件下,最大位移量为15.05~19.20 mm,量值较小,最大塑性位移量为6.77~10.31 mm,约占总位移量的45%~62%。可以看出,PSB精轧螺纹钢筋锚杆本身的抗拉拔性能还未能充分发挥,仍有很大的承载潜能。

(5) 文献[15]中的试验锚杆为PSB930级预应力混凝土用螺纹钢筋。与文献[15]中的试验相比,本项目的试验最大位移量值偏小,仅15.05~19.20 mm,为文献[15]中位移量值139.66~148.52 mm的1/9~1/8。分析认为,文献[15]中试验地区的地层为淤泥质黏土-黏土-粉质黏土,承载能力相对较弱,土体与水泥土的黏结强度低,抗变形能力低,而本文中的试验场地地层为冲洪积的砂卵石层,土体与水泥土的黏结强度相对较高,抗变形能力强。

3 数值模拟分析

通过分析扩大头抗浮锚杆的现场试验,得到了PSB精轧钢筋扩大头锚杆在上拔力作用下位移变化。在此基础上,本节通过精细化的数值模型,对杆体以及钢筋内在的受力机理进行进一步分析研究。

3.1 计算模型及计算参数

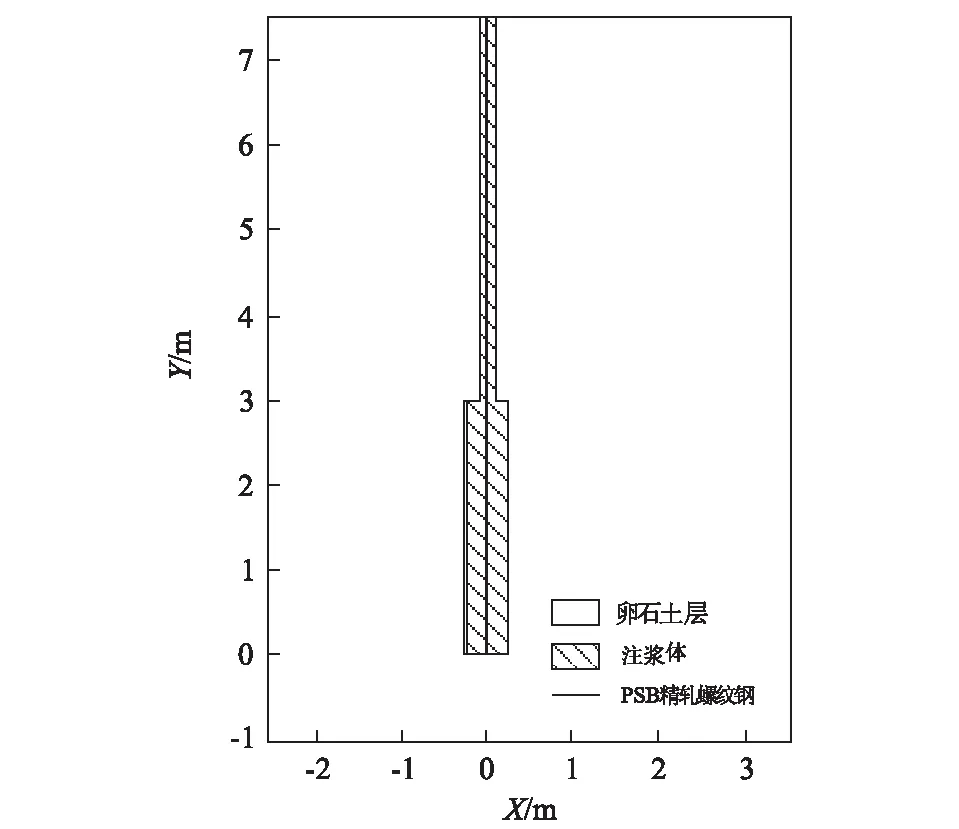

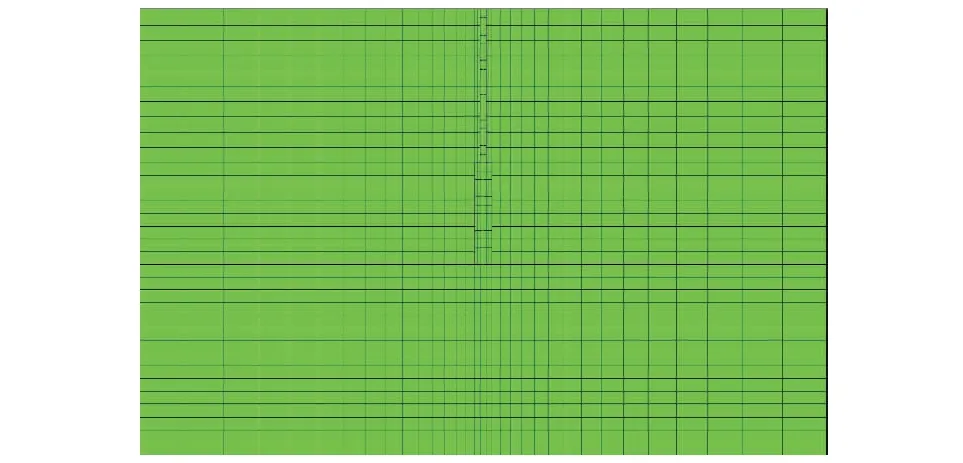

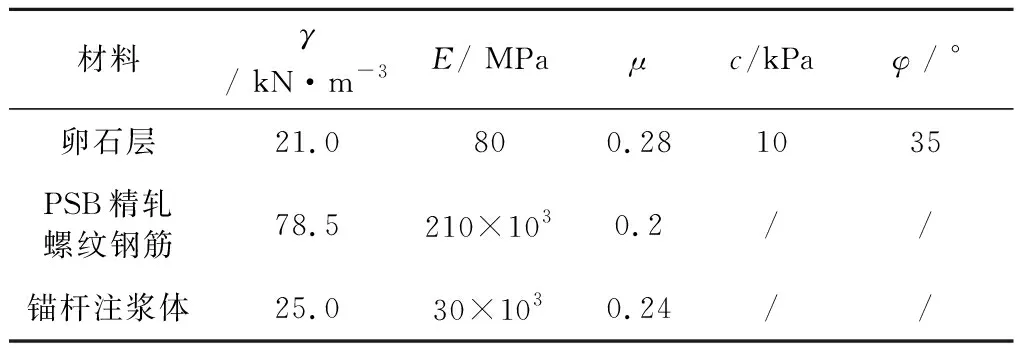

扩大头抗浮锚杆材料分区如图5所示,土层总厚度为13.1 m,扩大头抗浮锚杆全长7.5 m,其中非扩大头段4.5 m,孔径0.18 m;扩大头段长3 m,设计孔径0.5 m。采用ABAQUS软件中平面应变单元,节点总数145个,单元总数108个,如图6所示。计算模型左、右边界设置水平位移约束,底部边界设置水平和垂直约束。土体本构模型采用经典的摩尔-库伦模型,具体参数如表2所示。

图5 扩大头抗浮锚杆示意图

图6 扩大头抗浮锚杆抗拔力计算模型

表2 计算参数

3.2 计算结果分析

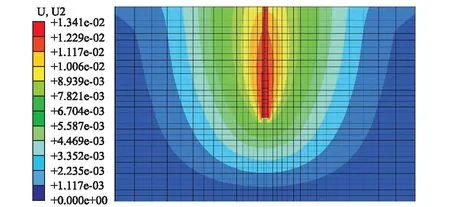

以上拔力1 400 kN计算结果为例,计算得出的扩大头抗浮锚杆竖向位移云图如图7所示,在上拔力作用下,周围土体向上变形,变形量自锚杆中心位置向周围土层逐渐减小,最远影响至周边土层约7 m的范围。

图7 整体模型竖向位移/m

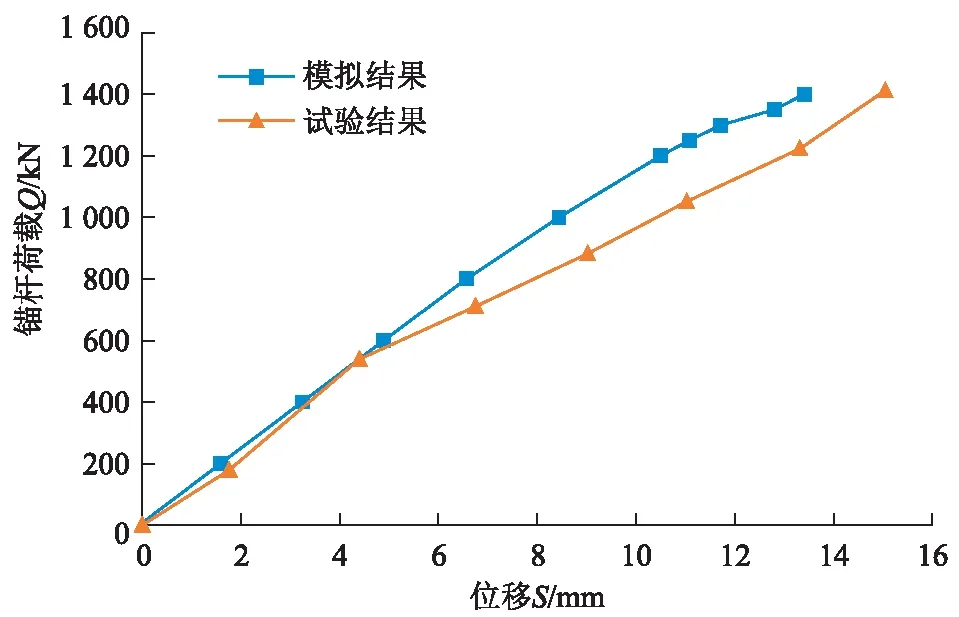

由图8可知,Q-S曲线的模拟结果与试验结果总体趋势基本相似,呈现的线弹性特征较实测曲线更好,原因是概化模型是考虑的均质各向同性,而实际地层本身是不均匀的。

图8 Q-S曲线模拟结果与试验结果对比图

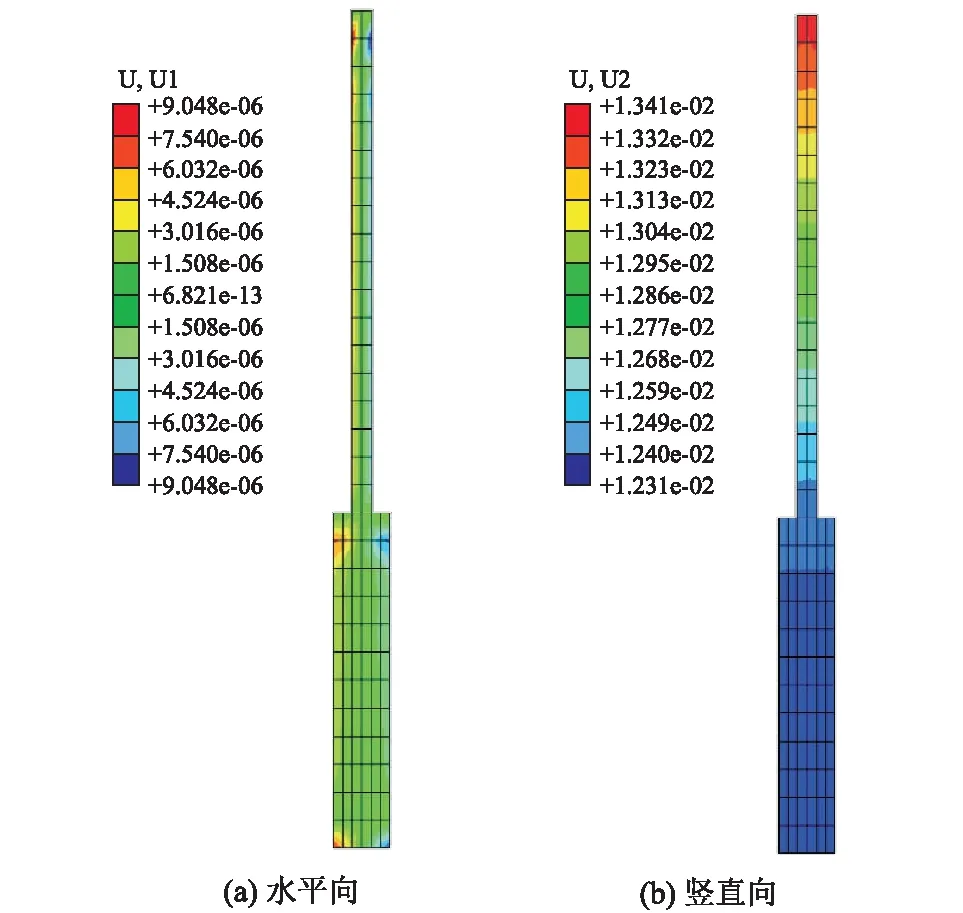

扩大头抗浮锚杆杆体位移如图9所示,可以看出,杆体水平向位移接近零;竖向位移顶部最大,最大值为13.41 mm;底部位移最小,最小位移12.31 mm;锚杆的位移主要集中在非扩大段。

图9 锚杆杆体位移/m

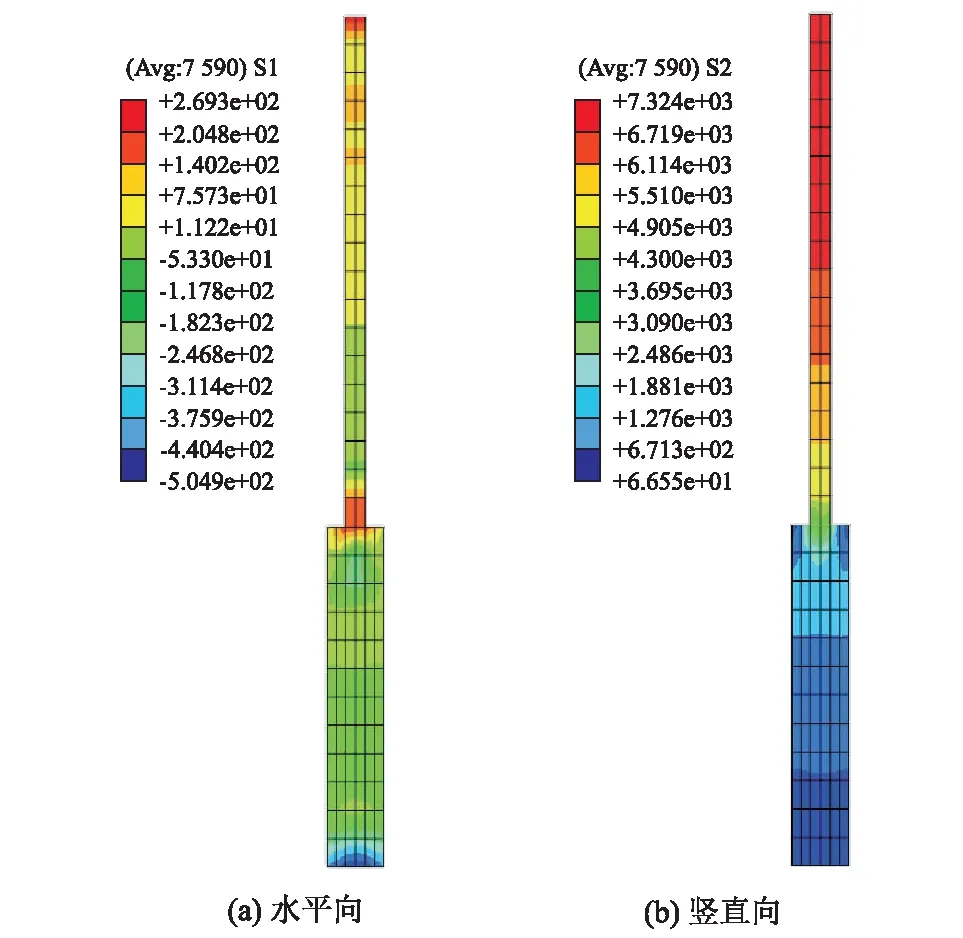

扩大头抗浮锚杆杆体应力如图10所示,可以看出,杆体水平向最大拉应力为269.3 kPa,主要分布在杆体变截面位置以及杆体顶部;最大压应力为504.9 kPa,位于杆体底部;竖向基本为拉应力,自上而下逐级减少,非扩大段拉应力最大,最大值为732.4 kPa。

图10 锚杆杆体应力/kPa

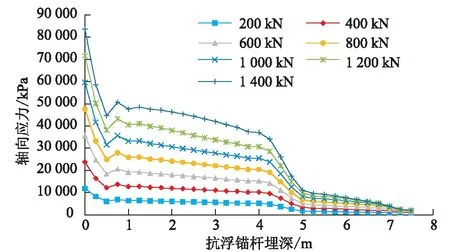

不同上拔力条件下PSB钢筋轴向应力沿深度分布如图11所示,可以看出,钢筋应力顶部最大,随着埋深越大,呈现逐渐下降趋势;其中钢筋顶部0.5 m范围内钢筋轴向应力降幅达到了41%;在杆体变截面处以上1.0 m范围内钢筋轴向应力降幅达到了31%,说明锚杆周边土体的侧摩阻作用仍有很大的承载空间。

图11 PSB精轧螺纹钢筋轴向应力沿深度分布/kPa

4 结语

通过现场试验并采用ABAQUS数值计算,对PSB精轧螺纹钢筋扩大头抗浮锚杆抗拔过程中的受力变形特征进行了分析探讨,揭示了扩大头抗浮锚杆的工作机理,主要结论如下:

(1) 锚杆的荷载-位移(Q-S)曲线均表现出单调上升的趋势,显示了PSB精轧螺纹钢扩大头锚杆仍然有很大的承载潜力,揭示了扩大头锚杆良好的承载特性,满足深埋地下空间对高承载力锚杆的要求。

(2) 最大加载(1 412 kN)条件下,最大位移量为15.05~19.20 mm,量值较小,最大塑性位移量为6.77~10.31 mm,约占总位移量的45%~62%。可以得到,PSB精轧螺纹钢筋锚杆本身的抗拉拔性能还未能充分发挥,仍有很大的承载潜力。

(3) 钢筋应力顶部最大,随着埋深越大,呈现逐渐下降趋势;其中钢筋顶部0.5 m范围内钢筋轴向应力降幅达到了41%;在杆体变截面处以上1.0 m范围内钢筋轴向应力降幅达到了31%,说明锚杆周边土体的侧摩阻作用仍有很大的承载空间。

(4) 基于本次试验和数值分析,认为PSB精轧螺纹钢扩大头锚杆仍然有很多问题需要深入研究,需要更多的工程应用和试验数据。