含裂隙类岩石单轴压缩疲劳性能试验研究

2022-10-13叶唐进张文海王潇宇刘丛丛

陶 伟 叶唐进 张文海 王潇宇 刘丛丛

(1.西藏大学工学院,西藏拉萨 850000;2.四川建筑职业技术学院,四川德阳 618000;3.武汉市天创市政建设有限公司,湖北武汉 430071;4.西藏自然科学博物馆,西藏拉萨 850000)

0 引言

岩体工程问题在修筑隧道、轨道、公路以及水利等方面是不可避免的,人工开发往往伴随着岩石的破坏,导致岩石产生裂纹或开裂,施工及后续使用存在安全隐患,因此,含裂纹岩石的试验研究逐渐开展。1963年,Burdine[1]评估了不同加载条件下岩石疲劳累积损伤程度,发现在三种频率测试下,应力比因素的影响微不足道。经砂岩单轴和三轴疲劳测试发现,当疲劳静载强度是抗压强度的74%时,其疲劳破坏的循环次数小于106。当疲劳加载频率在15~55 Hz时对岩石疲劳损伤的影响较小。1973年,Attewell和Farmer[2]通过对混凝土、砂浆和岩石进行循环压缩试验,发现疲劳强度会降低到静载强度的50%~70%。1989年,Singh[3]通过单轴抗压强度为185 MPa杂砂岩试样疲劳和应变硬化测试,发现当应力水平为87%时,应变硬化增加了29%,岩石的疲劳寿命会随着应力幅值的降低而增大。2005年,Bagde和Petros[4]通过对冲击矿压下的完整砂岩进行不同频率和不同振幅的疲劳试验发现,加载频率和振幅对疲劳循环中的岩石行为有重要影响,在同样的能量下,相比较于高频率和高振幅,岩石在低频率和低振幅的疲劳加载条件下更容易屈服。2014年,张世殊等[5]研究围压作用下不同频率轴向循环载荷下砂岩的疲劳损伤特性,发现岩石试件疲劳损伤历程可被疲劳损伤变量展示出来。2015年,张 波等[6]通过对水泥、砂浆预制的试件进行单轴压缩实验,发现了含交叉多裂纹和单一裂纹试件的破坏截面不同。Gao等[7-9]、王奇智等[10]在动态试验条件下,通过测量岩石的位移场来获得裂纹断裂参数,从而通过其分析的参数来确定裂纹的扩展速度以及断裂韧度等。谢 璨等[11]利用光弹性试验和单轴压缩试验,分析了不同尺寸单裂隙砂岩的相似试件在不同倾角下岩石的损坏扩展破坏的规律,得出不同尺寸裂隙岩石破坏与裂隙倾角有关。肖桃李等[12]等通过对高强硅粉砂浆试件进行单轴压缩实验,发现了单裂隙和完整试样破坏形式不同。2019年,李 铮等[13]通过数值模拟与试验结果对比,研究了单轴压缩下岩石裂纹开裂、扩展和连接的方式及破坏形式。马鹏飞等[14]通过改进的模型进行模拟,发现了在研究岩石结构损坏失效问题上,改进的近场动力学优于传统数值方法。陈云娟等[15]预制以砂岩为原型的多组配比试样,分别对不同型的交叉节理试件进行室内试验,同时,对其进行DDARF模拟并与试验对比,发现DDARF模拟与室内试验结合甚佳。2020年,王程程等[16]对由白水泥、硅质细砂浆制造的试样进行室内试验,发现裂隙岩石表现的破坏形式随裂隙倾角的变化而变化。秦 楠等[17]对由水泥、河砂浆制造的试样先后进行单轴蠕变和单轴压缩的室内试验,发现了蠕变对单裂隙类岩石破坏影响随裂隙倾角变化而变化。2021年,吴 钰等[18]利用数值模拟,对T2b大理岩进行单轴压缩模拟,分析了不同裂纹数量及倾角对岩石裂纹扩展破坏的影响规律,得出裂隙倾角比裂隙数量更容易对岩石损坏。

综合以上研究,虽然岩石或类岩石材料的疲劳试验研究较多,但鉴于材料的特殊性,其裂纹扩展机理及寿命模型仍待进一步研究。本文以白水泥为试验材料,通过预埋金属条抽条法模拟岩石中的裂隙,通过改变裂隙倾角,研究影响裂隙岩石疲劳破坏机理的因素,通过分析不同类型裂隙岩石裂尖应力的变化,结合模型试验和数据分析,分析裂隙岩石疲劳破坏的起裂机理以及扩展模式。

1 试验方案

1.1 试样及裂隙制作

本试验中试样的制作采用白色硅酸盐水泥,按水灰质量比2∶1进行材料准备,试样尺寸为B×H×W=50 mm×25 mm ×100 mm的长方体试样,利用预埋抽条法预制30°、45°、60°规则单裂隙,裂隙长度为20 mm,厚度为1 mm,脱模后剔除及打磨不满足试验要求的模型试件,并在试验前将模型试件进行常温下养护28天,其试样三维简图见图1(d)。

图1 单裂隙类岩石静载破坏图

1.2 静载试验结果

分别对3种不同裂隙倾角试样进行单轴静载压缩试验,试验过程中记录峰值荷载,作为疲劳试验方案设计的基准。试验结果表明,由于应力集中效应,裂纹萌生于原裂隙尖端,并迅速扩展直至破坏,30°倾角的破坏峰值荷载为11.12 MPa,45°倾角的破坏峰值荷载为12.12 MPa,60°倾角的破坏峰值荷载为11.52 MPa,静载作用下裂纹扩展破坏见图1。

1.3 疲劳试验方案设计

本试验采用的主要仪器为WDW-20C微机控制电子万能试验机,该仪器产自上海华龙测试仪器有限公司。在试验的过程中,试验数据的采集和处理以及试验过程的控制,均由计算机独自完成。

试验采用单轴压缩,加载速率为0.1 mm/min,荷载率由位移控制,在加载过程中,防止试件因崩落或坍塌而无法观测到试件的失效过程,并保证能在循环加载下观察到裂纹的萌生、扩展、断裂。加载到目标值后开始对试样进行循环加载,改变负荷的上下线,比较不同的角度、不同的负荷、不同的裂纹对疲劳破坏的影响。将试件的上下表面精细打磨并涂上黄油,以保证端部受压的均匀性和减少加载过程中上下断面接触处的摩擦力影响。

图2为循环加卸载波形示意图,其中Smax、Smin分别表示在循环加载中应力达到的最大值与最小值,试验过程采用三角波加载,以振幅SD作为控制变量,分别取3 MPa、4 MPa、5 MPa、6 MPa作为疲劳破坏控制量,取应力比Smax/Smin分别为1/4,1/3,1/6,2/7,3/8,2.5/7.5计算静荷载Smax,应力水平Smax/Sc指在循环加载中实际所受的最大应力Smax与破坏强度的比值。具体试验参数见表1。

表1 试样参数

图2 疲劳参数设计

2 疲劳试验结果

2.1 裂隙扩展及破坏形态

图3显示了裂隙倾角分别为30°、45°和60°的岩石试样的疲劳裂纹扩展图。从图中可以看出,不同斜裂隙倾角的岩石试样疲劳破坏图与静载压缩试验破坏形态图基本相同,裂纹首先从裂隙两端开始萌生,起裂角约为45°~75°,然后裂纹沿垂直荷载方向平行扩展,形成宏观裂纹,最终导致试样破坏,同时,记录加载过程中的循环次数和裂纹扩展长度,研究了裂纹扩展速度及其影响因素。

图3 疲劳裂纹扩展轨迹

为了研究在循环荷载作用下裂纹的扩展规律,选取45°斜裂隙试样,在相同的应力幅SD,不同应力水平下,记录裂纹扩展长度a与循环次数N之间的关系,如图4所示,在相同应力幅循环作用下,经过不同的循环加载次数,裂隙岩石试件裂纹的萌生和扩展主要分为3个阶段,分别为初始塑性变形阶段、裂纹的缓慢扩展阶段、裂纹的快速贯通阶段。

图4显示第一阶段为初始塑性变形阶段,此形变阶段是由于试样制作不密实,在初始加载过程时,试样中水分无法及时排除导致局部应力集中,从而产生细小裂纹。该阶段约占总变形量的15%~25%。第二阶段为裂纹的缓慢扩展阶段,此阶段是由于形成一定程度的微裂纹后,试样形变常处于稳定不变阶段,同时原有局部微裂纹在继续加载中达到一定的应力集中时,会产生裂纹生长,也会出现更多的微裂纹,并不会导致试样破坏。该阶段约占总变形量的50%~80%。第一阶段为裂纹的快速贯通阶段,在最后的疲劳试验破坏阶段中,试样通常会突然崩塌。该阶段约占总变形量的10%~20%。

图4 裂纹扩展长度与循环次数关系图

2.2 循环次数与残余应变

在疲劳加载过程中,损伤累积的过程其实是不可逆变形的不断累积,采用残余应变或纵向应变研究疲劳的发展被广泛采用[19-21]。为了探究不同倾角裂隙类岩石不可逆变形累积规律,设计了相同应力幅、不同应力水平和应力比的疲劳试验。其中残余应变指试样产生一定的变形,且内部储存有应力而未释放。在相同的循环次数N、应力水平、应力比下,残余变形经历三个阶段:初始快速增长阶段、平稳增长阶段和快速破坏阶段,分别对应裂纹的萌生、裂纹稳定扩展和加速破坏三个阶段。从图5中可以看出,随着倾角的增大,残余变形量也在增加,并在60°倾角时有明显的三阶段扩展,从试样破坏角度也可以看到,30°和45°的试样裂纹稳定扩展,没有经历第三阶段,随着裂隙倾角的增加,等效剪应力不断增加,压缩荷载对裂尖张拉的抑制效应逐渐减弱,导致裂隙能较容易地萌生及扩展。

图5 循环次数与残余应变关系图

2.3 疲劳应变能

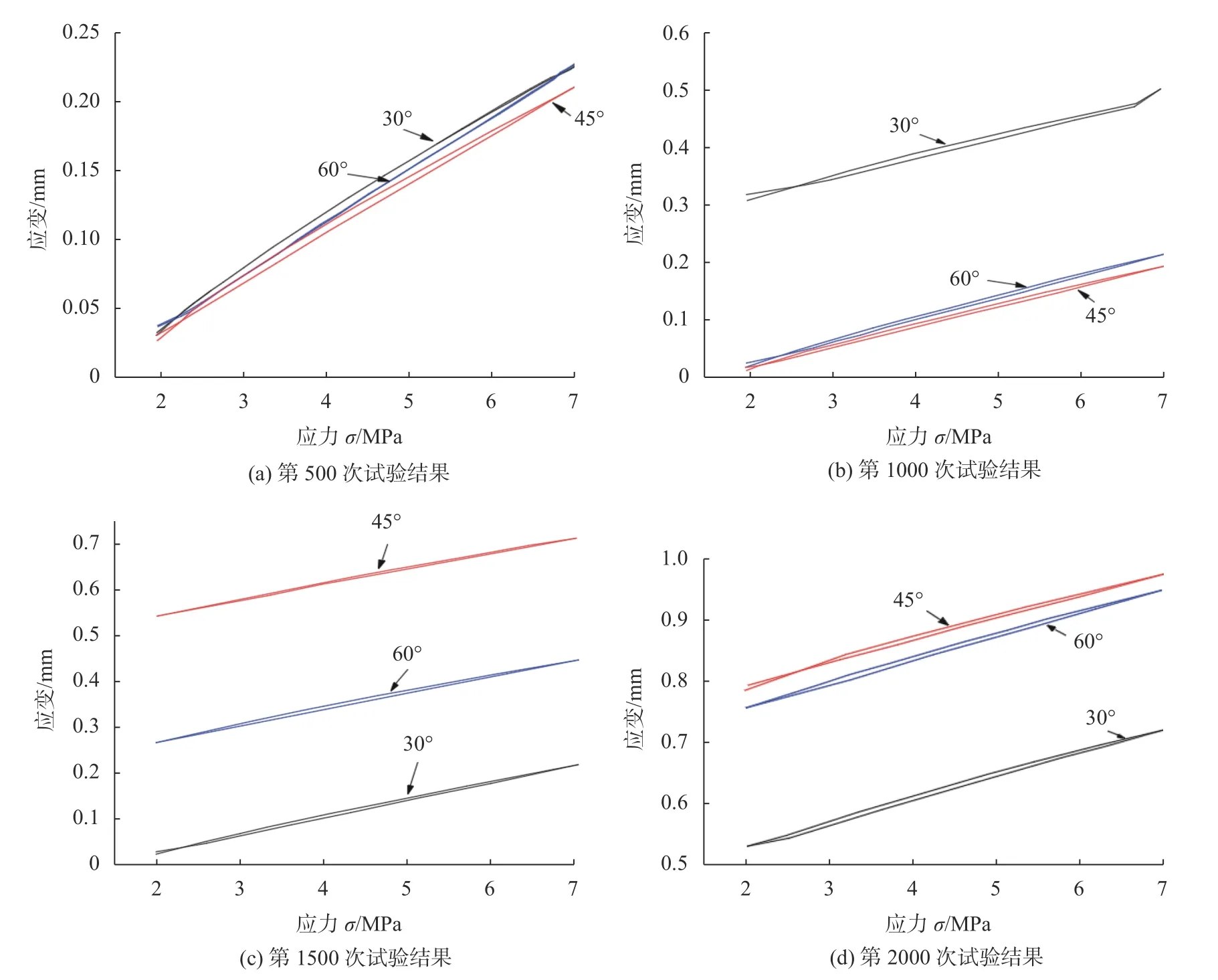

循环荷载作用下,循环应力幅为5 MPa,应力水平为0.56,分别抽取裂隙倾角为30°、45°、60°的裂隙试件的第500次、第1000次、第1500次、第2000次循环结果,得到如图6所示四种循环次数下的滞回环曲线。可以看出,在不同的循环次数下,不同倾角的裂隙对岩石试样产生的影响有所不同,在第500次和第1000次时,30°试样产生的裂纹效应高于45°和60°产生的效应,并且45°产生的裂纹效应最低,但两者相差不大。在第1500次和第2000次时,45°试样产生的裂纹效应高于30°和60°产生的效应,且30°产生的裂纹效应最低。滞回环的面积代表一个循环所消耗的能量,据图6可知,无论是哪种类型的裂隙倾角试样,其滞回环的面积先收缩,然后基本保持不变,最后,滞回环的面积又逐渐增大,其过程正好对应于岩石试样循环荷载下不可逆变形的初始阶段、恒速阶段和加速阶段三个阶段。

在疲劳测试中由于不可逆变形而消耗能量,大部分能量将转化为热能,不能像应变能那样被恢复。假设每个周期的应变能量密度为Δ Wp,疲劳寿命内消耗的总能量等于各滞后回路的面积之和:

式中:Wf为 疲劳破坏需吸收的总能量; Nf为寿命。

图7为在不同循环次数下,各裂隙倾角岩石试样对应的应变能密度和应变能曲线变化规律。据图7(a),应变能密度随着循环次数的增加逐渐减小,说明裂纹的扩展需要的能量逐渐减小,但整体上变化幅度不大;据图7(b),裂隙的倾角越大,其应变能越大,说明随着裂隙倾角的增大,其吸收的能量越多,裂纹的扩展速度就越快。且从图7(b)还可知,三个不同裂隙倾角试样的应变能随循环次数的变化曲线大致分为迅速增长、缓慢增长、再次迅速增长三个阶段,与图6中不可逆变形的三个阶段基本对应,与上述分析吻合。

图6 不同裂隙倾角的岩石试样滞回环

图7 应变能密度和应变能与循环次关系数曲线

2.4 应力对疲劳应变能的影响

在相同的应力幅5 MPa的情况下,试验设置了不同的应力比及应力水平,以45°裂隙试样为试验对象,试验编号为F1,F2,F4。抽取循环次数为第500次、第1000次、第1500次、第2000次的数据,得到应变能密度随着循环次数的变化规律曲线见图8。

图8 应力对应变能密度的影响

3 结论

采用白水泥预埋抽条法制作不同穿透裂隙倾角的类岩石试样,利用单轴压缩疲劳试验方法,研究含穿透裂隙类岩石的疲劳破坏行为,揭示含缺陷岩石疲劳损伤和破坏机理,试验研究得到如下结论:

(1) 试样的单(低)周疲劳破坏形态与静载压缩破坏形态基本一致,裂纹都是从裂隙尖端产生,随后竖直向两端扩展,直至试样破坏,属于岩石典型的张拉I型断裂。

(2)试样的残余应变随着裂隙与加载方向的夹角的减小而逐渐增大,且等效剪应力不断增加,压缩荷载对裂尖张拉的抑制效应逐渐减弱,导致裂隙能较容易地萌生及扩展。且曲线的三个阶段与试样的裂纹扩展长度与循环次数曲线所表现出来的疲劳破坏过程的三阶段基本吻合,即疲劳裂纹初始塑性形变阶段、裂纹的缓慢增长阶段和裂纹的快速连通阶段。

(3)根据对疲劳应变能的分析可以看出,裂纹在萌生阶段所需要的能量较大,在裂纹开始扩展后,应变能密度基本保持不变,说明裂纹扩展过程中所需要的能量趋于稳定;通过对比不同应力水平、应力比应变能密度曲线,可以看出,在较大的应力水平、应力比下,应变能密度逐渐增加,表明试样在较大的应力水平和应力比下能够吸收更多的能量,裂纹的萌生与扩展也就更快。