立铣刀齿数和螺旋角对铣削变截面涡旋盘影响仿真研究

2022-10-13郭刚叶云霞张毅

郭刚,叶云霞,张毅

新疆农业大学机电工程学院

1 引言

涡旋压缩机是一种在制冷、空调、汽车、化工和食品等领域应用非常广泛的流体机械[1,2],近年来,变截面涡旋压缩机最核心部件变截面涡旋盘的设计和加工成为研究趋势。与等截面涡旋压缩机相比,涡旋盘型线的圈数少、体积小、噪音小、高压比大、效率高且运行更平稳,更能满足节能减排环保经济的需要。

变截面涡旋盘型线由圆渐开线、高次曲线及圆弧等多种曲线组合而成,涡旋齿的壁厚非均匀变化,加工难度较大,要完全加工出满足加工精度要求[3]的变截面涡旋盘,需研究刀具的几何参数对铣削变截面涡旋盘的影响。

国内外对涡旋压缩机涡旋盘加工的研究逐渐增多,孙永吉等[4]建立了涡旋盘粗精加工模型,通过软件得到十阶模态下加工的固有频率和最大位移量,避免了因参数选择不当引起振动;Kazuya Kato等[5]研究了在高速加工涡旋盘时对刀具造成的摩擦磨损;许晋等[6]通过试验研究了铣削加工过程中不等螺旋角立铣刀与传统等齿立铣刀的区别,并分析了对称式不等螺旋角立铣刀与不对称不等螺旋角立铣刀铣削力的不同;李峰等[7]通过正交试验研究了刀具前角、后角和螺旋角对切削CFRP材料时X,Y,Z方向切削力的影响规律;林琪等[8]采用单因素法通过AdvantEdge软件仿真分析了切削Ti-6AI-4V材料时,刀具前角、齿数和螺旋角对切削力、切削温度和单位切削能的影响规律,得到优化的切削参数。在实际铣削加工过程中,刀具几何参数对切削力的改变有直接影响[9,10]。

变截面涡旋盘铣削加工时,刀具的选择直接影响齿的加工精度,通过分析涡旋压缩机的工作原理以及高速铣削时立铣刀几何参数对铣削的影响,建立了铣削仿真模型,用ABAQUS软件仿真分析了刀具齿数和螺旋角对铣削力和铣削热的影响规律,本研究可为变截面涡旋盘加工时刀具齿数和螺旋角的选择提供依据和参考。

2 涡旋压缩机的工作原理

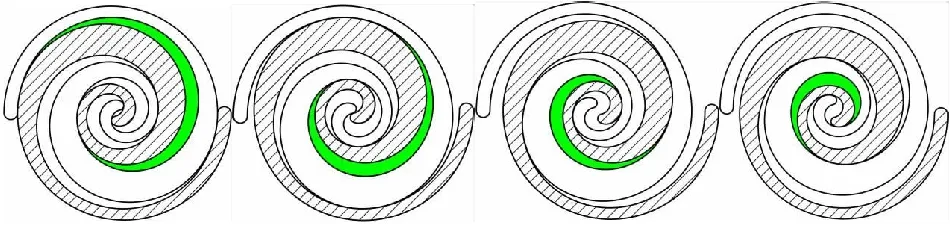

涡旋压缩机主要的核心部分是依靠涡旋型线参数相同、相位差为180°、基圆中心间距为Ror的动静涡旋盘相互啮合,使共轭的动静涡旋盘内、外齿壁将会形成多对封闭月牙形工作腔体,由于动静涡旋盘不断地旋转运动,因此工作腔气体压力是连续且时刻变化的。动静盘工作时形成的工作腔内容积的原理见图1。

(a)0° (b)90° (c)180° (d)270°

原理图里的白色表示涡旋压缩机动涡旋盘,剖面线表示与其啮合的静涡旋盘。如图1a所示,涡旋压缩机刚开始工作时,即主轴转角为0°时,高温高压的工质气体通过静涡旋盘的进气口或者动静涡旋盘周边的进气通道进入工作腔;当主轴转角为90°时,由于动盘绕着静盘不断的旋转运动,工作腔体容积不断减小,腔体里气体压力不断增加;当主轴转角为180°时,工作腔容积逐渐减小且继续随着动涡旋盘的平动向中心靠近,腔内气体压力继续升高;当主轴转角为270°时,随着动涡旋盘的公转运动不断靠近两涡旋盘的中心位置,此时腔体内的压力值接近排气的压力值,当压力值达到最大值时,动盘继续运动,工作腔与排气口连通,被压缩的高温高压气体从排气口排出。涡旋压缩机在工作时不断重复吸气、压缩及排气等一系列过程。

3 立铣刀参数对加工的影响

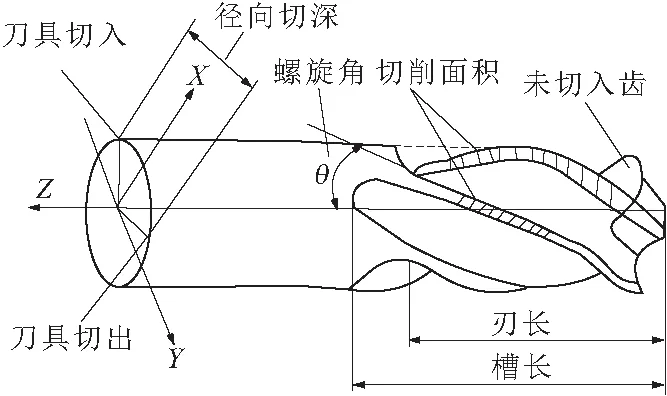

变截面动静涡旋盘加工精度要求高,通常采用插补法在三轴或五轴铣床上铣削,刀具为立铣刀,其结构见图2,主要由刃部和柄部两部分组成,刃部参数由刀具前角、后角、钝圆半径、齿数、螺旋角、容屑槽和底刃等组成。

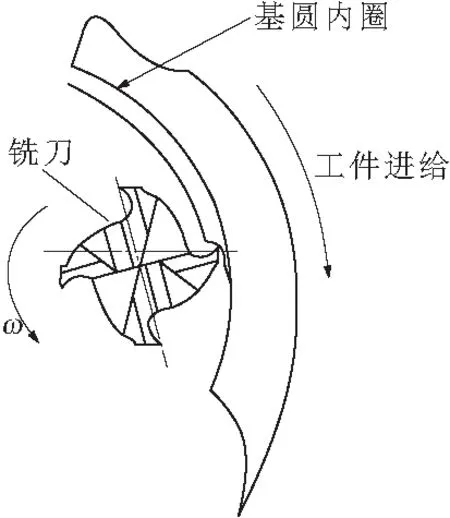

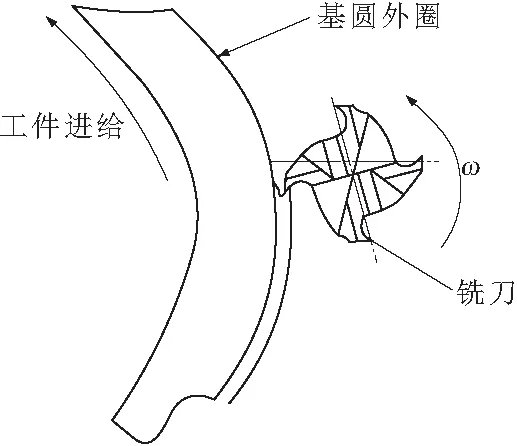

高速铣削基圆内、外圈齿壁面时,刀—工运动关系位置见图3。加工涡旋盘的过程中,刀具直接影响铣削力、铣削温度、振动的大小和齿壁面的加工精度。由于变截面涡旋齿壁厚不均匀且加工型线轨迹曲率连续变化,铣削时更复杂,因此合理选择刀具参数直接影响内外齿壁面的质量和齿的变形。

图2 立铣刀结构

(a)铣削基圆内圈 (b)铣削基圆外圈

4 变截面涡旋盘的高速铣削仿真模型

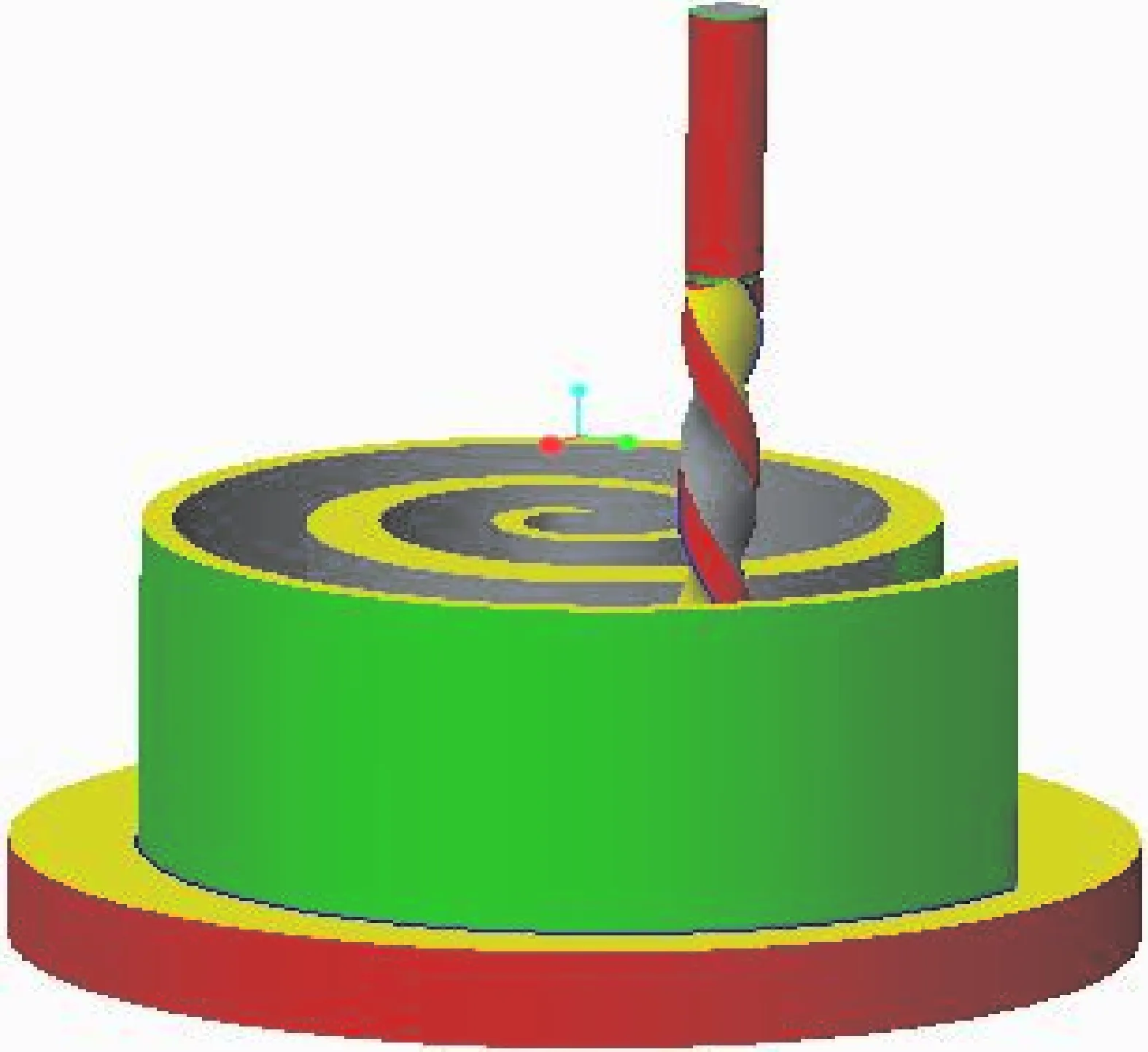

运用Creo 2.0软件建立变截面涡旋盘和立铣刀的三维模型,将实体模型导入ABAQUS仿真软件中。如图4所示,选择涡旋盘材料为HT250铸铁[11],其弹性模量E=126000MPa,泊松比μ=0.26,密度ρ=7190kg/m3。刀具材料为TiAlO3N硬质合金,弹性模量E=652000MPa,泊松比μ=0.22,密度ρ=15700kg/m3。涡旋盘材料和刀具导热率和热膨胀系数见表1。选择Johnson-Cook材料本构模型,模型参数见表2。

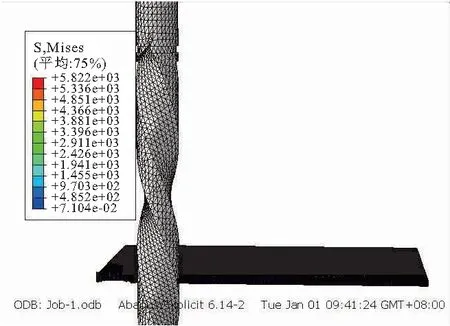

在ABAQUS软件中按照图2所示的模型实际铣削加工变截面涡旋盘,为了使模拟试验与实际加工有更好的吻合度,在划分网格时采用网格重划分、自适应网格技术及网格收敛技术。网格收敛技术可以获得最优的网格,但网格划分后计算量大。

从立铣刀的结构可以看出,将铣削刃划分为多个微段后,每个微段的铣削刃铣削可以看作直线铣削,为了减小计算量和缩短仿真时间,在不影响研究刀具齿数和螺旋角对铣削力和铣削温度的条件下,将模型简化为直线铣削,简化后的铣削模型见图5。在软件中建立刀—工模型,工件尺寸为20mm×10mm,立铣刀直径10mm、总长75mm以及螺旋角为30°。

图4 变截面涡旋盘铣削仿真模型

表1 工件和刀具的导热率和热膨胀系数

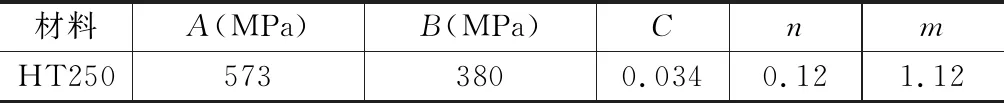

表2 Johnson-Cook本构模型参数

图5 铣削仿真简化模型

5 仿真结果分析

5.1 刀具齿数对铣削力与铣削热的影响

在铣削加工中,立铣刀齿数直接影响刀具刚性和铣刀的槽型,并影响切屑量和排屑的顺畅程度。刀具齿数越多,立铣刀的容屑槽体积越小,导致切屑不易排出,容热面积减小,散热效果减弱;较少齿数的立铣刀虽容屑槽体积较大,但是排屑不畅。在加工材料强度较大的变截面涡旋盘时,既要考虑刀具强度,也要考虑排屑的顺畅性,以便减小齿壁变形。

分别以刀具2齿,3齿,4齿,5齿,6齿为研究对象,用ABAQUS软件模拟铣削HT250铸铁变截面涡旋盘,得到刀具齿数对铣削力、铣削温度的影响规律(见图6和图7)。

5.1.1 刀具齿数对铣削力的影响

由图6分析得到,刀具齿数为2齿时,切向力Fx为188.61N,径向力Fy为66.68N;当齿数从2齿增加到6齿时,与2齿相比,切向力Fx分别增大了11.7%,23.8%,39.9%,60.5%,径向力Fy分别增大了47.9%,122.4%,172.5%,201.9%。但齿数对轴向力Fz的影响较小,齿数从2齿变化到6齿时,轴向力为78.69N,远小于齿数为6齿时的切向力302.72N和径向力201.3N。

图6 刀具齿数对铣削力的影响

当立铣刀齿数的增加时,则铣削过程中参与铣削的瞬时刀刃数目增多,每转进给量增加,提高了材料去除率,导致铣削力增大。从仿真得到的铣削齿数与铣削力的规律可以看出,随着刀具齿数的增加,切向力Fx、径向力Fy和轴向力Fz都在增大,切向力Fx和径向力Fy增大比较明显,轴向力Fz增大幅度较小。所以在粗精加工变截面涡旋盘时,选择适当的齿数对变截面涡旋盘的铣削质量尤为重要。

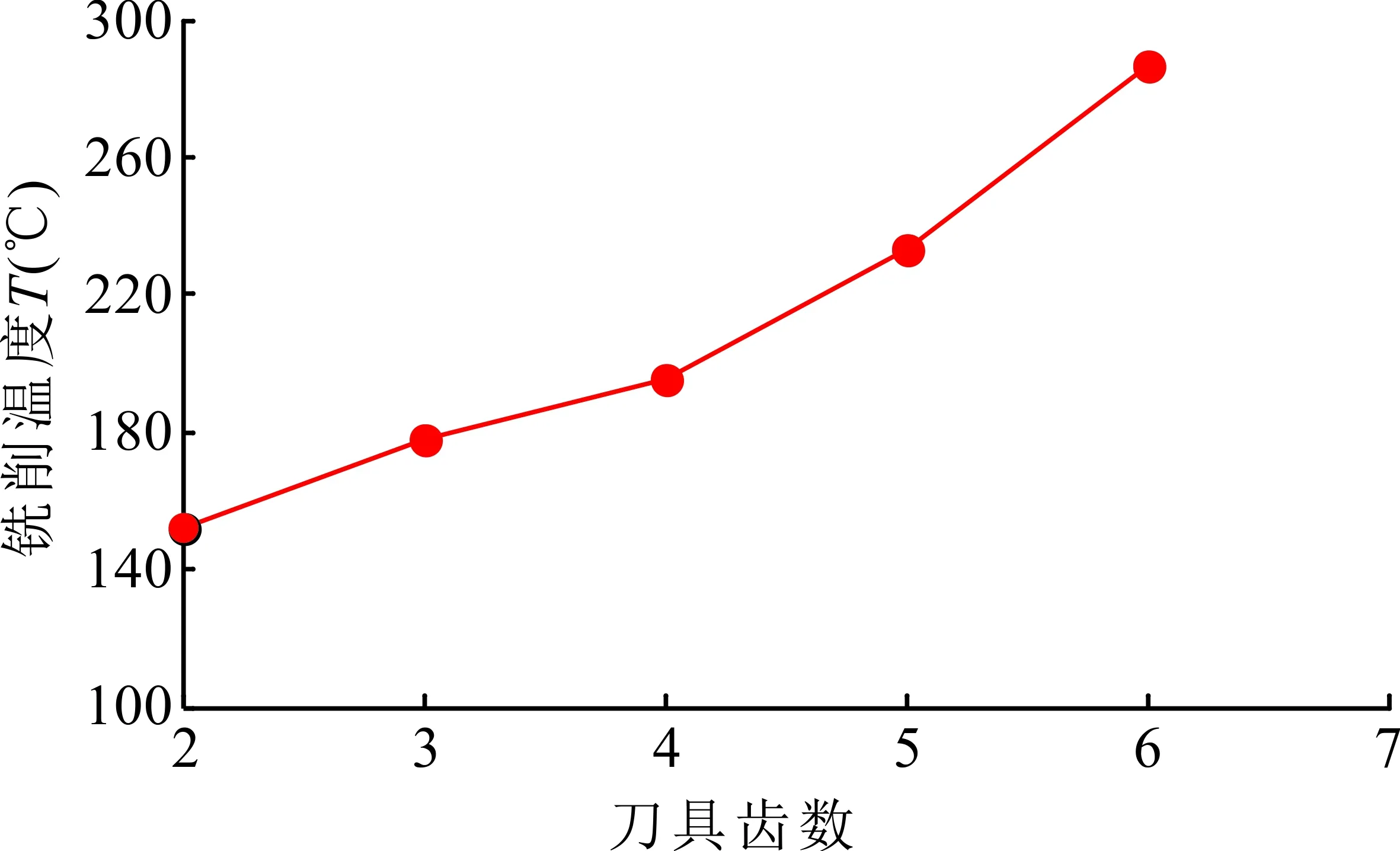

5.1.2 刀具齿数对铣削热的影响

铣削加工变截面涡旋盘时,立铣刀齿数越多,铣削时切削量越大,与涡旋盘齿壁挤压的刀刃数增多,产生摩擦增大,且齿数的增多导致容屑空间减小,切屑不易排出,切屑带走的热量大幅减小,导致铣削热增大。立铣刀齿数对铣削温度的影响规律见图7,在刀具齿数为2齿时,铣削温度为151.32℃。而当刀具齿数增加到6齿时,铣削温度为297.89℃,在齿数从2齿增加到6齿的过程中,铣削温度分别增大了16.9%,30.1%,53.6%,96.2%,铣削温度变化较大。其中,当刀具齿数从5齿到6齿时,铣削温度增大的幅度较大,所以当刀具齿数大于4齿后对铣削温度影响幅度更明显。

图7 刀具齿数对铣削温度的影响

通过上述分析,加工高精度的变截面涡旋盘时,刀具齿数直接影响变截面涡旋盘高效、高精度和高可靠性,因此加工时需选择合理的刀具齿数。

5.2 刀具螺旋角对铣削力与铣削热的影响

在铣削变截面涡旋盘时,立铣刀的螺旋角与切屑流出方向及排屑顺畅程度有关,且不同螺旋角立铣刀刀刃切入及切出工件时间长短不同。增大刀具的螺旋角实际上增大了刀具前角,使得刀刃变得更加锋利,而螺旋角越大,铣削宽度减小,但螺旋角过大将导致铣削强度较大材料的涡旋盘时,刀具强度不够,易发生崩刃及打刀;铣削涡旋盘时,螺旋角过小使得铣削力较大以及涡旋齿变形大。因此,在加工强度较大的涡旋盘时,应选择合理的螺旋角。

分别以螺旋角30°,35°,40°,45°,50°的立铣刀为研究对象,仿真分析不同螺旋角刀具对铣削力和铣削温度的影响规律。

5.2.1 刀具螺旋角对铣削力的影响

将简化后的变截面涡旋盘铣削模型的铣削过程视为斜角铣削,当立铣刀螺旋角增大后,实际加工刀具前角增大,刀齿更容易切入待加工的齿壁,可减小铣削力。螺旋角对铣削力的影响如图8所示,随着螺旋角的增大,切向力Fx和径向力Fy逐渐减小。在螺旋角为30°时,切向力Fx为293.71N,径向力Fy为188.96N;而当螺旋角为50°时,切向力Fx为170.84N,径向力Fy为120.28N,切向力Fx和径向力Fy分别减小了32.7%和36.3%。而轴向力Fz在螺旋角为30°到40°时,几乎变化不大,40°到50°时轴向力Fz小幅增大。

图8 刀具螺旋角对铣削力的影响

5.2.2 刀具螺旋角对铣削热的影响

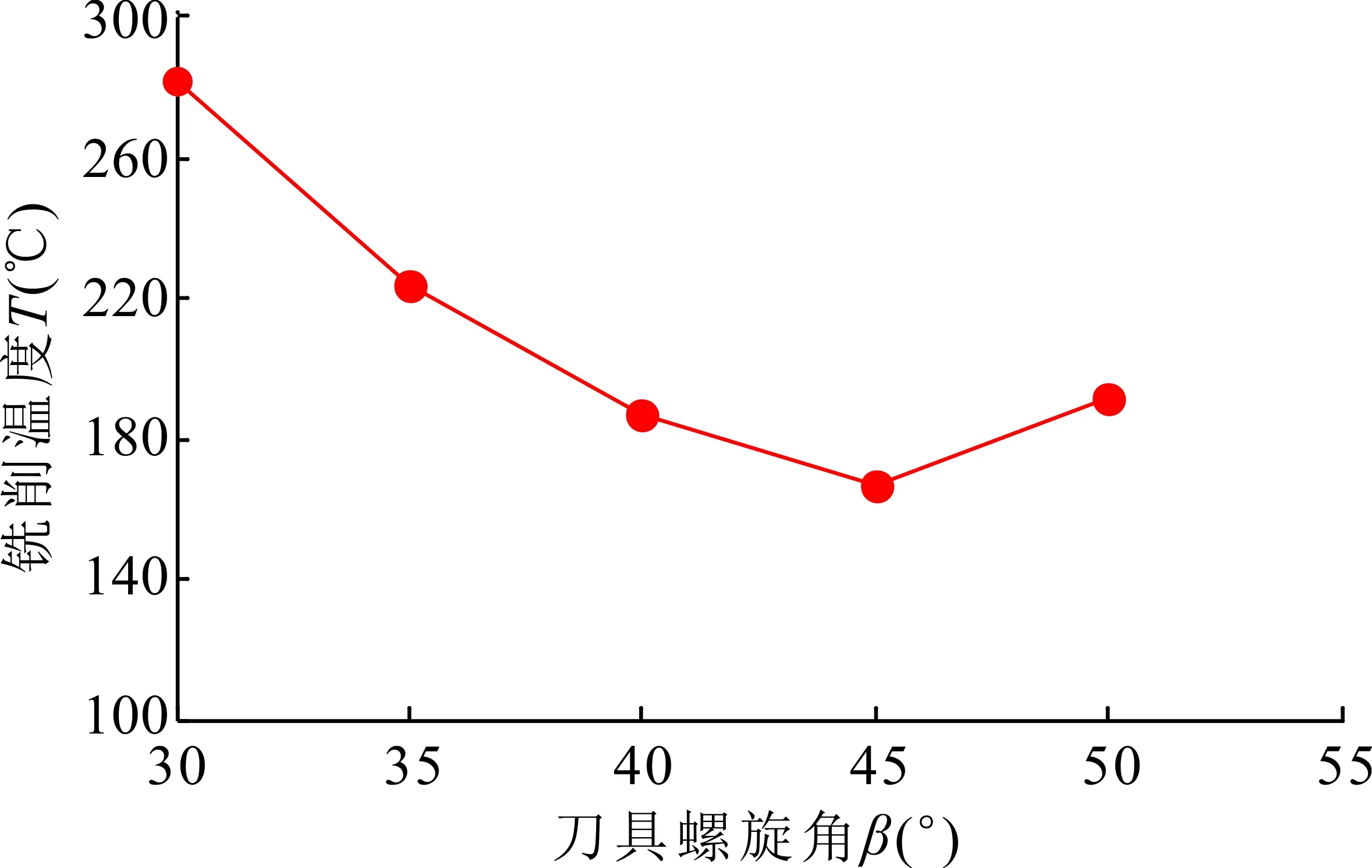

立铣刀螺旋角的增大使实际铣削刀具前角增大,刀刃更加锋利且易切入工件中,消耗能量减少,并且螺旋角增大使刀—屑之间的摩擦减小,因而铣削温度减小。但螺旋角过大会减小容屑空间,使散热减弱,铣削温度会上升。螺旋角对铣削温度的影响规律见图9,随着螺旋角增加,铣削温度呈现先减小后变大的趋势,螺旋角在30°~45°时铣削温度减小,螺旋角为30°,铣削温度为297.89℃;而螺旋角为45°时,铣削温度为200.37℃,铣削温度减小了32.7%,螺旋角超过45°后铣削温度开始增大。

图9 刀具螺旋角对铣削温度的影响

综上所述,在高速铣削变截面涡旋盘的过程中,刀具螺旋角对铣削力及铣削温度的影响较大,为了加工出高质量的变截面涡旋盘,加工时应重视立铣刀螺旋角的选择。

6 结语

涡旋盘是涡旋压缩机的核心部件,而刀具几何参数的合理选择直接影响涡旋盘内外齿壁加工质量,通过建立铣削仿真模型,分析了刀具齿数、螺旋角对铣削力和铣削温度的影响规律,为粗加工和精加工变截面涡旋齿时刀具齿数和螺旋角的选择提供了依据和参考。