1.4/2.0T型双金属带锯条齿形参数优化设计

2022-10-13陈金滨柳艳李贵茂仲雨晴李海坤

陈金滨,柳艳,李贵茂,仲雨晴,李海坤

1辽宁科技学院冶金工程学院;2辽宁科技学院机械工程学院

1 引言

双金属带锯条作为一种性能优越的金属切割刀具,在不锈钢、铝合金和轴承钢等不同类型的金属锯切方面都表现出了其优越性,满足了不同用户的需求[1]。近年来,国产双金属带锯条的技术水平得到了突飞猛进的发展,但与国外同产品相比仍然存在差距,各个带锯条企业也正着手不断改进带锯条的生产工艺,提高锯切效率。

在带锯条的生产工艺中,影响因素很多[2],经过在本溪工具股份有限公司实际调研发现,该企业生产的原1.4/2.0型双金属带锯条相比于国外一些产品具有使用寿命短和切面不平整现象[3]。本文主要从齿形设计着手,根据加工材料的特性、规格等,利用仿真模拟软件优化齿形参数,设计出最优的刀具前角、后角、齿槽和分齿量等重要参数组合,提高锯切效率和切削表面质量,延长使用寿命。

2 锯切过程数值模拟研究

2.1 刀具前角对锯切过程的影响

根据对齿形相关数据的分析和工厂设备所能保证产品质量的最大角度、最小角度和加工精度,采用控制单一变量实验法,确定5个刀具前角变量参数为8°,9°,10°,11°,12°,后角取30°。

模拟参数设置为锯切长度20mm,锯切宽度1.6mm,切削速度60m/min,齿尖圆弧0.01mm,切削初始温度为20℃,进给量0.3mm,刀具材料M35,工件材料AISI-1020,模拟添加冷却剂。通过软件的递交求解功能,得出刀具切完指定工件后的热力场分布见图1,整个切削过程的力学变化曲线见图2。

图1 温度场分布

图2 切削力分布曲线

由图1可知,锯切过程中齿尖部位承受最高的温度,当温度太高时,刀具前角易产生积屑瘤,影响已加工表面质量,并且积屑瘤会增加前角受到的X方向切削力,造成带锯条的齿尖断齿或通过齿尖将应力传递到带锯条的背带上,使带锯条在应力集中的地方断开,降低带锯条的寿命,因此应该选取切削温度低的齿形参数。

由图2可知,切削力曲线由0开始,随着刀具与工件相对运动,工件开始发生弹性形变,当刀具克服工件的屈服强度后,工件发生塑性变形,此时应力达到最大值,随后便下降并趋于稳定直至断裂。为了减小切削阻力,应该选择受力较低的齿形参数。

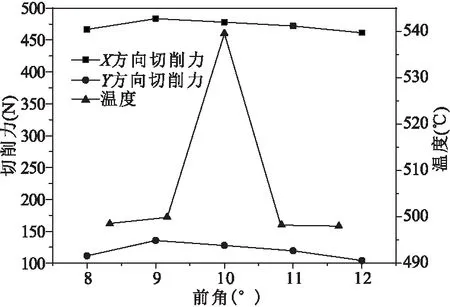

图3为不同前角下的切削力和温度曲线。可知,当刀具前角为12°时,齿尖X方向阻力最小,附加切削力相差不大;齿尖在Y方向的进给阻力最小,附加进给力差别不大,齿尖平均温度最低。因此,通过模拟分析发现,齿前角12°为优化参数。

图3 前角变化对切削力和锯切温度的影响

2.2 后角对锯切过程的影响

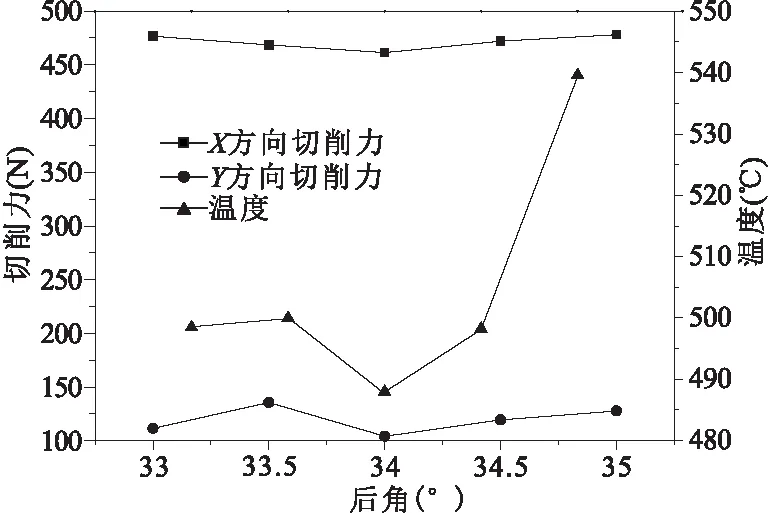

前角取12°,对后角进行模拟分析,设后角分别为33°,33.5°,34°,34.5°,35°。其他试验参数不变,图4为模拟计算后的不同后角齿尖切削力和温度的变化曲线。可知,当后角达到34°时,X方向和Y方向切削阻力最小,锯切平均温度为487.96℃,是五组内的最低锯切温度。因此可以得出,在齿形的前角为12°、后角为34°时,齿尖的切削力最小,温度相对较低,为最优参数组合。

图4 后角变化对切削力和锯切温度的影响

2.3 分齿高度对锯切过程的影响

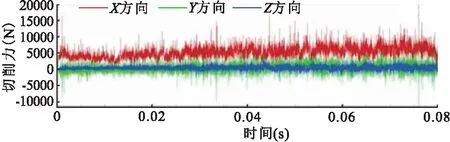

前角取12°,后角取34°,设置分齿高度分别为3.2mm,3.4mm,3.6mm,3.8mm,4.0mm进行三维模拟实验,其中,分齿高度为3.4mm时,在X,Y,Z方向上的切削力较小(见图5),因此,分齿高度3.4mm为优化参数。

图5 分齿高度3.4mm对切削力的影响

2.4 分齿量对锯切过程的影响

固定刀具前角12°、后角34°、分齿高度3.4mm。设置分齿量分别为0.52mm,0.54mm,0.56mm,0.58mm,0.60mm。其他参数设置相同,计算机模拟结果见图6。在锯切过程中,切削力和回弹力的加大,极易造成带锯条锯切断面质量差、锯路尺寸不精准等加工误差。从经济角度分析,分齿量越大,锯路会越宽,锯切产生的切屑和工件的浪费也就越多,所以一般在力学上表现好的齿尖设计,应尽量选择分齿量小的分齿,既能保证切削精度,也能延长带锯条寿命。

图6中,分齿量为0.52mm时,X,Y,Z方向的切削力均最低,并且锯切温度也相对较低,因此分齿量0.52mm为优化参数。

图6 分齿量变化对切削力和锯切温度的影响

2.5 不同分齿组合对锯切过程的影响

日常生产中有两种分齿组合形式,一种是五变齿循环组合:中齿、左分齿、右分齿、左分齿、右分齿,第二种是七变齿循环组合:中齿、左分齿、右分齿、左分齿、右分齿、左分齿、右分齿[4]。五变齿的优点是锯切过程中锯路精准,缺点是比七变齿锯切效率略低;七变齿优点在于锯切效率高,锯路更宽不容易发生夹锯等问题,缺点在于有时锯路不够精准,锯路过宽影响工件尺寸和浪费工件材料。为探究哪种变分齿组合更适合新齿形,设定刀具前角为12°,后角为34°,分齿高度为3.4mm,分齿量为0.52mm,变量为五变齿组成的三十五齿和七变齿组成的三十五齿两组试验。试验结果见图7和图8。

图7 五变齿对切削力的影响

图8 七变齿对切削力的影响

由图可见,在仿真锯切过程中五变齿在X方向的切削力较七变齿大了将近600N,这是因为中齿比分齿承受了更多切削阻力,中齿越多,切削力越大,而Y方向切削力差距不大。在Z方向上两组试验的切削力约差200N,这是因为每七组齿比五组齿多了两个分齿,分齿越多承受的回弹力越大,但是分齿越多锯切过程的排屑也更流畅,而排屑是锯切过程中降低锯切热的主要方式,所以七变齿组比五变齿组的平均锯切温度更低。所以在新齿形中,七变齿双金属带锯条具有更好的锯切性能。

3 锯切过程试验研究

按照优化的齿形参数,利用激光切割设备生产加工带锯条并进行实际锯切实验,主要与原1.4/2.0型双金属带锯条相比较,以检验新型带锯条的使用寿命、切面质量及切削形貌。

3.1 切削效率研究

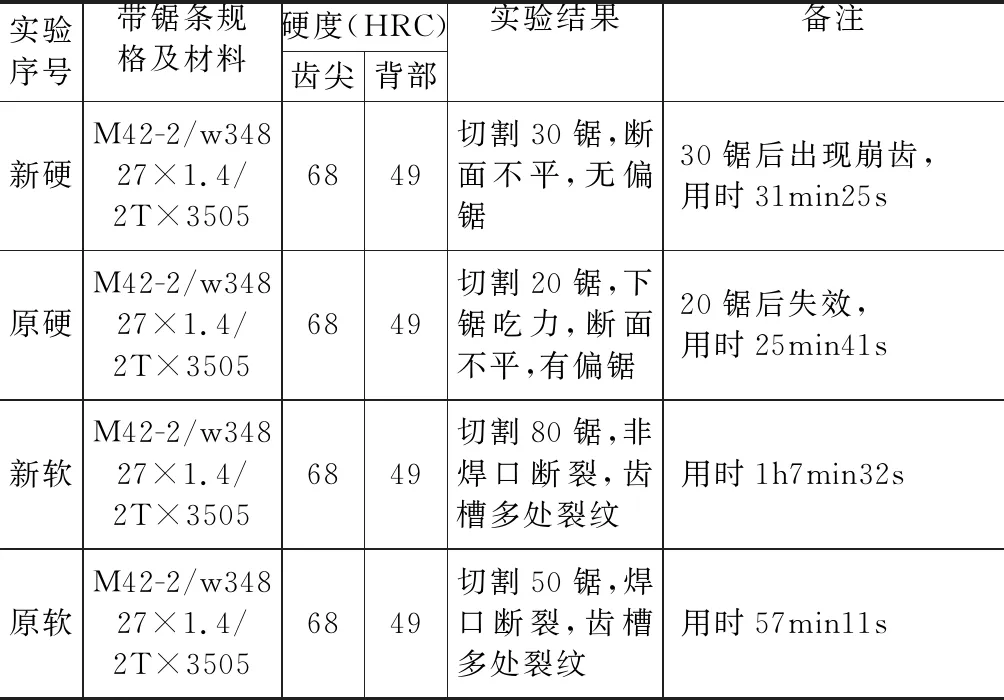

带锯条的主要作用是锯切工件或者坯料。所以,同样材质的带锯条锯切次数越多或者使用时间越长,切削寿命越长[5]。试验分4组进行,采用新齿形带锯条和原带锯条分别对软材和硬材进行切割,结果见表1。

表1 不同齿形的带锯条锯切结果

如表1所示,同样规格和材料的不同齿形双金属带锯条在锯切硬测试棒料时,新齿形带锯条锯切了30锯,比原齿形带锯条多锯了10锯,锯切数量提升了50%,锯切效率提升了10.8锯/h。新齿形锯切软棒料的能力更是比原齿形多30锯,锯切数量提升了60%,平均锯切效率大约提升了19.2锯/h。从试验数据可以得出,新齿形较原齿形在锯切效率方面有较大的提升。

3.2 切面质量研究

双金属带锯条主要用于棒料或型材的切断工作,对于切面的质量要求较高,切面要求无偏锯现象发生,而偏锯现象的发生主要由分齿量和分齿高度的共同作用[6]。为对比新型齿形带锯条的分齿量和分齿高度等参数的合理性,各取一条带锯条进行实体对比试验。试验中的各项设置参数、机械设备和测试棒料材料均相同,试验结果见图9。

(a)原齿形带锯条锯切第一刀

(b)原齿形带锯条锯切最后一刀

(c)新齿形带锯条锯切第一刀

(d)新齿形带锯条锯切最后一刀

如图所示,两种带锯条锯切第一刀后的试样切面均很平整规则、锯路均匀且清晰,差异不大,但新齿形和原齿形带锯条在失效前锯切最后一刀的切面差异很大。图9b是原齿形带锯条最后一刀的切面,在切面的1/4处和2/5处都出现了较大距离的锯路且在2/5处开始切面分层,切面质量很差,会对工件的进一步加工造成困难。图9d中新齿形带锯条最后一刀的切面平整光滑,未出现原齿形带锯条锯切最后切面的分层问题,保证了加工精度,便于其他工位的再加工。

3.3 切屑形貌研究

切屑的排出取决于不同分齿量所形成切屑的形状和长短,所以为了检验新齿形带锯条的排屑能力,将新齿形带锯条与原齿形带锯条切屑进行对比。实验中,除带锯条齿形不同外,其他条件均相同。

图10a为原齿形带锯条在开始锯切时产生的切屑,形状呈螺旋状,长度适中,颜色明亮,在锯切过程中散热较好。图10b为原齿形带锯条在失效前锯切时产生的切屑,形状呈极不规则的崩碎状,颜色发黑,锯切过程温度较高,排屑效果差,且呈崩碎状,切屑体积小,极易脱离齿槽进入带锯条与工件切面的空隙中,对切面造成划伤,降低切面的质量。图10c是新齿形带锯条在开始锯切时产生的切屑,切屑形状规则,呈螺旋带状,颜色亮白,有利于锯切散热。图10d是新齿形带锯条在失效前产生的切屑,形状呈现卷状,颜色发暗。长度较第一锯时减小,但仍呈卷状随带锯条的齿槽排出,能够起到很好的散热作用,切屑顺利排出也降低了切屑划伤切面的概率,提高了切面质量。

(a)原齿形第一锯切屑

(b)原齿形最后一锯切屑

(c)新齿形第一锯切屑

(d)新齿形最后一锯切屑

4 结语

通过使用有限元仿真模拟软件对双金属带锯条的齿形参数进行模拟研究和实际锯切对比试验相结合的方法,探究一种新的用于锯切模具钢的新齿形双金属带锯条,本文研究主要内容总结如下:

(1)通过锯切模拟对切削力和温度的影响分析,得出当刀具前角为12°、后角为34°时,分齿高度为3.4mm,分齿量为0.52mm,双金属带锯条在锯切时齿尖各个方向的切削力明显低于其他齿形,从而有利于提高锯齿的锯切效率和切削性能。

(2)通过在锯切模拟实验中分齿数组合对锯齿切削力和温度的影响分析,得出当分齿组合为7时,新齿形双金属带锯条在锯切时切削力增大,出现附加进给力,导致锯切效率提高,切削性能较好。

(3)新齿形比原齿形带锯条锯切数量提升了50%,锯切速度提升了10.8锯/h,切面质量也大幅提高。用于锯切模具钢的新型双金属带锯条最优齿形参数组合是刀具前角为12°、后角为34°、分齿高度为3.4mm、分齿量为0.52mm、分齿排列组合为七变齿,此时锯条磨损最低,使用寿命较长,锯切速率提高,锯切性能较好。