75t/h燃煤CFB锅炉掺烧低热值油页岩的试验研究

2022-10-13尹国伟蒲建业王大浩周兴野雷凯超

尹国伟,蒲建业,王大浩,周兴野,雷凯超

(1.北票发电有限责任公司,辽宁 北票 122100;2.中电投东北能源科技有限公司,沈阳 110179)

北票发电有限责任公司现有6 台无锡锅炉厂生产的75 t/h 供热循环流化床(CFB)锅炉,型号为UG-75/5.3-M14,采用母管制运行方式,配3 台12 MW蒸汽轮机发电。电厂以冬季供暖和发电为主营业务。锅炉燃料为平庄褐煤,热值为13 148 kJ/kg,全年燃煤量为25~30 万t。由于入厂煤价格逐年升高,发电成本居高不下,现电厂每年只在采暖期运行(11月至次年3月),其余时间停备,处于亏损经营状态。

鉴于已有小型CFB 锅炉燃用小颗粒低热值油页岩的成功案例,为了提高电厂的经济效益,笔者在电厂6 号CFB 锅炉开展掺烧低热值油页岩的试验研究。所选油页岩为北票北塔油页岩综合开发利用有限公司不能用于炼油的小颗粒废弃物,发热量较低,为2 721~3 558 kJ/kg。北票市北塔镇拥有2 个油页岩矿区,油页岩资源量接近4 亿t,油页岩平均含油率为5%左右,热值为3 800 kJ/kg 左右,相邻的内蒙古敖汉旗拥有油页岩资源量近2 亿t。作为一种接替能源,油页岩以其巨大的储量越来越为人们重视。炼油厂每年可提供油页岩小颗粒废弃物约320 万t。油页岩作为燃料,主要用来发电,可供流化床锅炉使用。工业开发方式有2 种,即通过低温干馏技术提取页岩油和直接燃烧发电。

油页岩是一种高灰分的固体可燃有机矿产,包含原生有机物、不溶于石油溶剂且热解时可以提取大量页岩油的细颗粒沉积岩。油页岩呈黄棕色、灰色、褐色、黑灰色及黑色等,颜色越浅,含油率越高。油页岩发热量较低,是煤发热量的30%~50%。油页岩矿石采出后,最先作为能源被使用,即作为燃料和干馏炼油。油页岩干馏后的页岩油可作为燃料油,也可精制生产轻柴油。世界油页岩储量相当丰富,如果折算成页岩油,相当于目前世界天然原油探明可采储量的5.4 倍,油页岩化学成分主要为SiO和A1O

。我国油页岩资源储量达7 199 亿t,如果折合成页岩油,规模为476 亿t,居世界第4 位。流化床燃烧是油页岩燃烧发电最有效的利用方式。但目前国内油页岩开发受到诸多阻碍,其中油页岩开发所产生的大量灰渣处理问题不可避免。油页岩干馏技术已形成工业化生产规模。循环流化床燃烧技术可有效地提高油页岩的利用率和锅炉的热效率,减少污染气体的排放。本文对北票发电有限责任公司75 t/h 燃煤CFB 锅炉掺烧低热值油页岩进行试验研究,旨在充分利用页岩油厂废弃的小颗粒低热值油页岩发电,降低电厂燃料成本,实现经济效益和社会效益双提升。

1 锅炉概况

本文选取6 号锅炉作为试验对象,该锅炉型号为UG-75/5.3-M14,2000年投产运行,配2台滚筒冷渣器,1 台6 t/h 出力,1 台8 t/h 出力。该锅炉配有3 台刮板给料机,其中,2 号给料机和3 号给料机共用2 号料仓,给料转速为0~1 500 r/min。灰渣通过2 台下链斗除渣机输送到1 台横链斗除渣机,通过链斗提升除渣机提升到渣仓。4 号锅炉、5 号锅炉与6 号锅炉共用横链斗除渣机和链斗提升除渣机,共用2 号脱硫塔。在炉膛中上部安装新型选择性非催化还原(SNCR)脱硝喷枪。引风机前有1 台电袋除尘器,共用输灰系统。锅炉主要设计参数如表1所示,燃煤设计参数如表2所示。

表1 锅炉主要设计参数

表2 燃煤设计参数

2 北票油页岩和褐煤分析

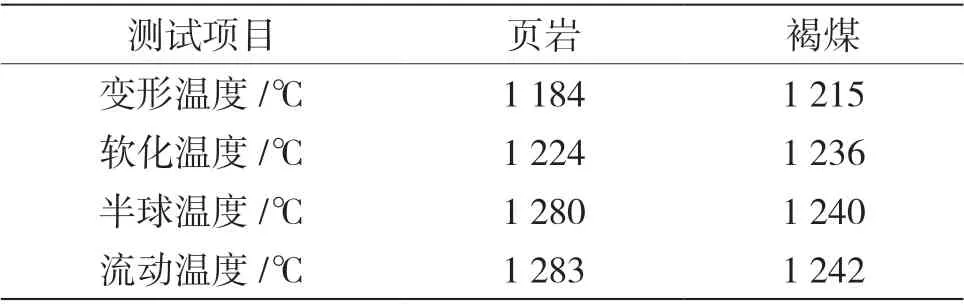

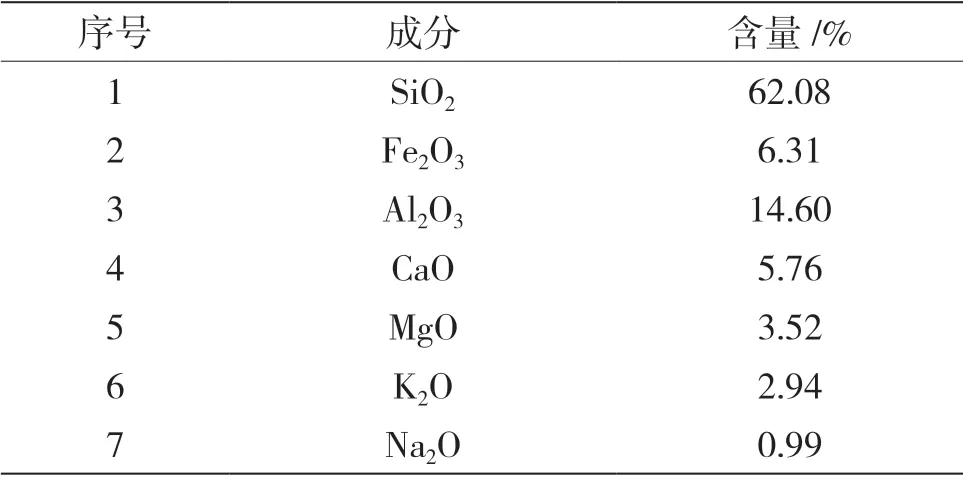

北票油页岩和褐煤的工业分析和元素分析如表3所示,北票油页岩和褐煤的灰熔融特性如表4所示,北票油页岩灰成分分析如表5所示。

表3 北票油页岩和褐煤的工业分析和元素分析

表4 北票油页岩和褐煤的灰熔融特性

表5 北票油页岩灰成分分析

3 掺烧试验方法

6 号锅炉掺烧低热值油页岩的试验参照《电站锅炉性能试验规程》(GB/T 10184—2015)进行,由于1 号刮板给料机有单独的料仓,2 号刮板给料机和3号刮板给料机共用一个料仓,因此1 号刮板给料机输送油页岩,2 号刮板给料机和3 号刮板给料机输送褐煤。以1 号刮板给料机转速每增加100 r/min 为一个工况,起始工况下,1 号刮板给料机转速为300 r/min,其最大转速为1 350 r/min。掺烧试验主要观察和分析锅炉床压、一次风量、炉内流化、排渣、SO排放、飞灰含碳量、床温、运行氧量和排烟温度等参数。同时,对不同掺烧比例的锅炉热效率进行测试,研究掺烧油页岩对锅炉带负荷能力和污染物排放的影响,评估锅炉掺烧小颗粒低热值油页岩的安全性和经济性。

4 掺烧试验过程

4.1 给料机标定

不同给料机的标定曲线如图1所示,其中,为给料量(t/h),为给料机转速(r/min)。在给料机匀速运行时,测定发现,给料机料层厚度为0.145 m,给料机箱体宽度为0.41 m。根据不同转速的给料机刮板移动速度,经测定,低热值油页岩的平均堆积密度为1.259 kg/m,褐煤的平均堆积密度为0.890 kg/m。

图1 不同给料机的标定曲线

4.2 掺烧油页岩试验结果

4.2.1 转速300~500 r/min 工况试验

6 号锅炉1 号刮板给料机转速达到500 r/min 时,油页岩掺烧量约为5.9 t/h,折算煤量为1.46 t/h,2 号刮板给料机和3 号刮板给料机总计煤量约为16.0 t/h。油页岩掺烧质量比例为27%,掺烧热量比例为8.4%。此时,煤量还可增加(单台给煤机最大出力能达到14 t/h),锅炉能带满负荷。

试验发现,随着运行时间增加,锅炉床压明显升高,一次风量需要从2.3 万m/h 增加到3 万m/h,流化情况良好。冷渣器出力不足,此时需要开到最大出力。因横链斗除渣机和链斗提升除渣机的轴承有塑料元件,温度不能超过120 ℃。长时间运行需要用事故排渣口人工放渣,排渣量为0~4 车/h。给料机转速为500 r/min 时,油页岩掺烧过程中,脱硫塔入口SO浓度明显增加,带满负荷工况脱硫塔入口SO浓度达到3 700 mg/Nm(不掺烧时只有2 200 mg/Nm左右),在脱硫塔处理能力范围内,脱硫塔出口SO浓度可以控制到0 mg/Nm。随着掺烧比例增加,尿素耗量增加不明显,电袋除尘器阻力有所增加,但增加不明显,如果喷吹效果不好,电袋除尘器阻力会达到1 400 Pa。

4.2.2 转速600~900 r/min 工况试验

6 号锅炉1 号刮板给料机转速达到900 r/min 时,油页岩掺烧量约为10.5 t/h,折算煤量为2.63 t/h,2 号刮板给料机和3 号刮板给料机总计煤量约为16.0 t/h。油页岩掺烧质量比例为41.3%,掺烧热量比例为14.0%。此时,煤量还可增加,锅炉能带满负荷。

试验发现,随着运行时间增加,锅炉床压明显升高,通过事故排渣口及时放渣,一次风量稳定在3 万m/h,流化情况良好。冷渣器出力不足,此时需要开到最大出力。因横链斗除渣机和链斗提升除渣机的轴承有塑料元件,温度不能超过120 ℃。长时间运行需要用事故排渣口人工放渣,排渣量为8~10车/h。给料机转速为900 r/min 时,油页岩掺烧过程中,脱硫塔入口SO浓度进一步增加,带满负荷工况脱硫塔入口SO浓度至少是不掺烧时的两倍(4 500 mg/Nm左右),在脱硫塔处理能力范围内,脱硫塔出口SO浓度可以控制到0 mg/Nm。随着油页岩掺烧比例的进一步增加,尿素耗量增加不明显,电袋除尘器阻力显著增加,达到1 800 Pa,如果喷吹效果不好,电袋除尘器阻力会达到2 400 Pa。

4.2.3 转速1 000~1 350 r/min 工况试验

6 号锅炉1 号刮板给料机转速达到1 350 r/min时,油页岩掺烧量约为15.8 t/h,折算煤量为4.0 t/h,2 号刮板给料机和3 号刮板给料机总计煤量约为14.3 t/h。油页岩掺烧质量比例为52.5%,掺烧热量比例为22.0%。此时,煤量还可增加,锅炉能带满负荷。

试验发现,随着运行时间增加,锅炉床压升高更快,通过事故排渣口及时放渣,一次风量能稳定在3 万m/h 左右,流化情况良好。冷渣器出力不足,这时需要开到最大出力。因横链斗除渣机和链斗提升除渣机的轴承有塑料元件,温度不能超过120 ℃。长时间运行需要用事故排渣口人工放渣,排渣量为10~15 车/h。给料机转速为1 350 r/min 时,油页岩掺烧过程中,脱硫塔入口SO浓度明显增加,带满负荷工况脱硫塔入口SO浓度至少是不掺烧时的3 倍(6 700 mg/Nm左右),在脱硫塔处理能力范围内,脱硫塔出口SO浓度可以控制到0 mg/Nm。随着油页岩掺烧比例的增加,尿素耗量有一定增加,但受运行氧量的影响更大。随着油页岩掺烧比例进一步增加,电袋除尘器阻力显著增加,达到2 400 Pa,基本达到运行上限,此时如果喷吹效果不好,电袋除尘器阻力会达到甚至超过3 000 Pa,有糊袋的风险。

4.3 发现的问题及建议

研究发现,冷渣器运行效率较低,换热能力较差。给料机转速超过600 r/min 时,油页岩掺烧过程就需要用事故排渣口人工放渣,缓解锅炉床压高的问题。如果锅炉在此工况下长时间运行,要安排专人负责人工放渣。给料机转速达到900 r/min 时,如果锅炉长时间运行,建议检修或更换冷渣器,或者安排专人负责人工放渣。

链斗除渣系统的轴承采用塑料材质,耐温小于120 ℃,在冷渣器效果不好和排渣量较大的情况下,容易超温损坏,需要增加人工排渣。如果少量掺烧油页岩,此系统可以暂时不动,如果大量掺烧,链斗除渣系统需要整体更换。

由于用事故排渣口放渣的量较大,部分煤和油页岩颗粒在炉内停留的时间较短,炉渣含碳量有增加的可能,因此油页岩掺烧量较大时(初步大于10 t/h),要调整碎煤机筛网直径,降低入炉燃料的粒径。原则上,油页岩的入炉粒径应小于10 mm,褐煤的入炉粒径小于13 mm,如果油页岩掺烧质量较大,按油页岩的粒径选择筛孔直径,如果油页岩掺烧质量较小,按褐煤和页岩的平均粒径要求选择筛孔直径。现有的碎煤机及筛子需要检修或更换。

本次试验用1 号刮板给料机输送油页岩,2 号刮板给料机、3 号刮板给料机共用一个料仓,负责输送褐煤,锅炉带满负荷运行,1 号刮板给料机给料量需要超过14 t/h。这时,锅炉只能带最大负荷,不能降低负荷运行,否则锅炉排烟的氧量偏差很大,NO不能控制。比较好的掺烧方式是2 号刮板给料机(中间)输送油页岩,1 号刮板给料机、3 号刮板给料机上煤,这就需要对2 号料仓进行分割,2 号刮板给料机、3 号刮板给料机单独使用料仓。如果混煤均匀,可以考虑按一定比例在炉前掺混,3 台给料机同时输送。

掺烧过程中,燃煤的灰分含量和硫含量也对除灰脱硫系统有很大影响。试验期间,4 号锅炉、5 号锅炉停备,无法对输灰和脱硫系统的最大处理能力进行试验,需要在条件具备时进行补充试验。

5 经济性分析

依照试验结果,6 号锅炉所有设备不做大的改动,不影响锅炉带负荷能力,正常排渣。1 号刮板给料机低热值油页岩掺烧量为5.9 t/h,折算煤量为1.2 t/h,按入厂煤单价350 元/t、油页岩运输成本32 元/t 的标准计算,每小时节约燃料成本231.2 元,则整个供暖期(150 d,24 h 供暖)单台炉节省燃料成本83.23万元。锅炉热效率为88%左右,比纯烧褐煤略微降低。

如果对6 号锅炉冷渣器进行更换,提高冷渣器运行效率,1 号刮板给料机低热值油页岩掺烧量为10.5 t/h,不影响锅炉带负荷能力,正常排渣,折算煤量为2.16 t/h,按入厂煤单价350 元/t、油页岩运输成本32 元/t 的标准计算,每小时节约燃料成本420 元,则整个供暖期(150 d,24 h 供暖)单台炉节省燃料成本151.2 万元。锅炉热效率约为87%左右,也比纯烧褐煤略微降低。

6 结论

低热值油页岩掺烧试验发现,随着掺烧量增加,锅炉冷渣器出力不足,这时需要从事故排渣口人工放渣;随着低热值油页岩掺烧量的增加,烟气中SO的浓度直线上升;锅炉掺烧低热值油页岩后,需要的一次风量增加,床压升高,炉内流化状态良好;如果大量掺烧低热值油页岩,冷渣器、除渣系统需要进一步改造或者更换;掺烧低热值油页岩有良好的经济效益;正常的掺烧工况不影响锅炉带满负荷,即不影响冬季机组供暖。