船体分段建造工艺精度控制要点分析

2022-10-12马飞

马飞

扬州中远海运重工有限公司,中国·江苏 扬州 225211

1 引言

在船舶建造过程中,船体分段建造工艺精度控制,不仅影响着整个船舶的建造质量,还关系着整个造船业和世界航运业的稳定发展。在现代化造船行业市场竞争日益激烈的形势下,对于船舶建造的精度控制要求也越来越苛刻。要想加强船舶制造质量的控制,使船舶运输要求得到最大限度的满足,必须了解船舶建造的特点,准确把握船体分段建造工艺的精度控制要点。

2 船体分段建造的特点

船舶建造具有一定的复杂性和系统性[1]。一般情况下,船舶的分段建造主要包含以下几大工序:第一钢材预处理工序,第二数控切割工序,第三加工工序,第四小组立、中组立以及大组立工序等。另外,在船体分段成型之后,还需要对最后的精度进行测量。在船体分段建造过程中,需要对吊车的实际能力进行分析,对船舶的结构特点进行研究,然后以此为基础,进行船体制作流程的确定。由于船舶结构异常复杂,很多零件还需要经过热处理、冷加工以及焊接处理。而这些处理,就会对相应零件的尺寸、结构以及形状误差控制产生影响,进而增大船体分段建造工艺精度的控制难度。

3 船体分段建造工艺精度控制要点

3.1 胎架制造

在船舶分段建造中,胎架是最基础的一个环节,对于船舶建造的精度控制影响非常大。根据以往的工作经验,如果在胎架制造中出现几毫米的误差,那么在后期船体分段,尤其是艏艉线型变化较大的分段中,这一误差将会增大至十几毫米或者几十毫米。所以,在胎架制造中,必须对胎架的强度进行严格的控制,提升胎架的稳定性与连通性。与此同时,还要对胎架模板尺寸的精确度控制予以高度的重视。

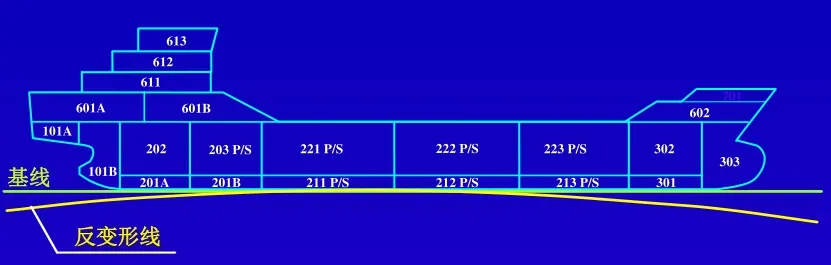

如果是曲面分段,那么船舶建造的质量与精度,受到胎架上装配精度的直接影响。所以,在胎架制造中,必须确保胎架面与分段上胎的部分处于紧密贴合状态,分段成型后的外板处于光滑直顺状态,后期分段合龙后的对接板缝处于平顺状态。对此,在进行胎架制造过程中,需要参照上胎分段或者分片质量做出合理的调整,纪要确保上胎分段得到足够的支撑,又不会出现变形、走方等现象[2]。只有提高分段片体进入胎架的精确度,才能够为胎架制造过程的安全性提供保证,避免后续装配过程中出现严重的分段结构误差问题。而这,对于船体分段质量的控制,甚至整船建造质量的控制有着积极的影响。根据加放船底挠曲和收尾上翘的反变形经验,针对龙骨基线的设置,需要由定位分段开始,分别向首、尾逐渐由小到大加放反变形量,如图1所示。

图1 加放船底挠曲和收尾上翘的反变形经验

3.2 增加补偿量和余量

在传统的船舶制造过程中,增加补偿量和余量是一种有效保证船舶建造完整性的方法。一般情况下,船舶构建在经过热处理、冷加工、装配、焊接以及火工矫正等一系列工序之后,尺寸会有所缩小。所以,在下料的时候,需要增加一定的余量。

另外,船体构建在经过焊接等操作时,会产生一定的收缩变形,出现尺寸变短等问题。所以,在下料的时候,需要增加一定的补充量。余量可分为加工余量、装配余量和焊接余量三种,而补偿量可分为加工补偿量、装配补偿量和焊接补偿量三种。余量和补偿量之间的区别为,余量的增加值偏大,补偿量的增加值较小,且与收缩变形值非常接近。补偿量的增加值,可以将构件经过一系列工艺加工之后的累计收缩值进行逐一抵偿,并将最终的尺寸控制在精度范围内。余量在特定的工艺阶段,需要进行修正切出操作,而补偿量不需要这一步操作。余量增加工艺相对简单,而补偿量增加工艺相对复杂,且具有一定的难度,需要利用经验公式进行计算。利用直接经验估算法,船体分段补偿量为:如果是双层底分段,大约每10m长的基线挠度为10~15mm;半宽收缩量为10~20mm。如果是中部分段,大约每10m长的基线挠度为10~20mm;半宽收缩量为6~15mm。

3.3 划线环节

在船体分段建造过程中,需要先拼板、再划线。在划线过程中,需要对焊接的收缩量、补偿量和余量等要素进行充分的考虑,确保焊接后结构尺寸符合报验标准。很多环节都需要进行划线,如拼板环节、小组立环节、中组立环节、大组立环节、总组环节以及搭载环节等。对这些环节的划线予以高度的重视,才能够对船舶的建造精度进行有效的控制。在船舶分段你设计过程中,需要对检验线、合拢缝对合线和100mm Mark线等进行重点设计,为船舶建造精度的控制提供保证。在划线过程中,工作人员每完成一道工序,都要进行一次报验。只有报验通过,才能够开始实施下一道工序。

3.4 构件焊接

在船体分段建造过程中,船舶部件的焊接是非常关键的一个环节。加强船舶部件焊机工艺的控制,可以有效提高船舶构件成品质量,避免后期施工中出现频繁返工。为了控制焊接施工质量,加强焊接后各残余应力的控制,需要按照特定的顺序将船舶各部分焊接在一起,提升构件强度[3]。另外,在正式焊接之前,还需要安排专门的技术内热源利用仿真实验或物理实验,对构件变形值和残余应力值进行确定。如果某部位的焊接残余应力偏高,那么可以需要结合实际情况制定出针对性的解决方案。

3.5 精度控制

在船体分段建造过程中,对船舶建造不同过程的标准差进行提前预算,也非常重要。中国的船舶建造精度控制主要包含以下四方面。第一,是零件加工和下料方面的精度控制。第二,是部件装配、拼板方面的精度控制。第三,是分段制造方面的精度控制。第四,是船坞搭载方面的精度控制。

4 船体分段的运输

在完成船体的分段制造之后,就进入了分段运输环节。这一环节主要包含两方面内容。一方面是分段的吊运,另一方面是分段的水平运输。

4.1 分段的吊运

针对分段的吊运,需要注意以下几点。第一,对相关加强工作是否到位进行检查。第二,对分段的尺寸、形状以及质量进行检查,并以此为基础将需要使用的吊运方法确定下来。第三,对吊具的规格、品质进行检查,确保其符合相关要求。第四,对分段和胎架之间是否处于完全隔离状态进行检查。第五,对吊环进行检查,确保其焊接牢靠、位置合理、强度达到相关要求。第六,确认钢板变形预防措施和钢丝绳防断裂措施是否落实到位,即检查钢丝绳与钢板边缘处是否垫了方木、半圆管或角钢。一般情况下,分段应当搁置楞木上。如果平面分段的形状过于复杂、刚性不足,那么搁置分段的时候,一定要确保其受力均匀,以免其后期出现变形问题。如果在分段吊装期间出现变形,必须在第一时间进行消除。只有这样,才能够最大限度地提高船舶建造的精度。图2为散货船典型的下舷侧分段吊运示意图。

图2 散货船典型的下舷侧分段吊运示意图

4.2 分段的水平运输

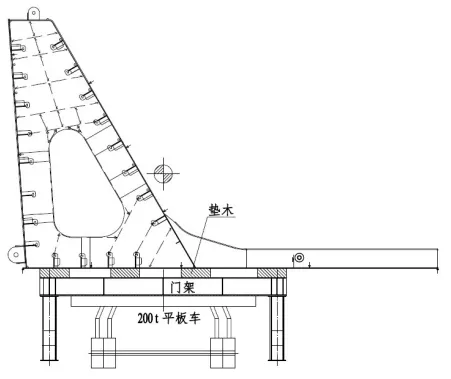

针对分段的水平运输,需要注意以下几点。首先,对分段是否能够正常吊入船舶或吊出船舶进行检查。其次,对分段的尺寸进行检查,并以此为基础将相应的放置方法确定下来。再次,如果选择陆路运输方式,需要对分段尺寸是否符合马路宽度要求进行检查。最后,在正式开始分段运输之前,需要先在强力构件下方将垫块的放置位置划好。图3为散货船典型的上舷侧水平运输示意图。

图3 散货船典型的上舷侧水平运输示意图

5 船体分段建造工艺精度控制策略

5.1 科学测量数据

大尺寸工件制作误差的产生以测量误差为主。而测量误差主要与测量手段的选择是否合适有关。所以,为了加强船体建造精度的控制,需要重点提高工作人员的数据测量水平,借助现代化的测量技术和测量工具,对中尺寸、大尺寸进行科学的测量。

5.2 加强船体分段建造过程的精度控制

首先,精度的检验与标准是船体分段建造工艺精度控制的基础与前提,可以为下一道工序精度的控制提供保证。其次,精度控制点的主要作用是让工作人员在明确产品质量与精度要求的基础上,采取灵活性的生产手段,加强产品质量与精度的控制。最后,针对典型工艺流程。工作人员需要确保所有工艺流程的科学合理性,加强每一道工序精度的控制。

5.3 及时分析反馈数据

目前,最常用的数理统计方法主要包含五种。第一种是控制图,可以对过程是否正常进行判断,通过过程中异常因素的分析来加强产品生产质量的控制。第二种是散布图,可以对成对的数据进行定量分析或定性分析,展示出两组变量间存在的关系。第三种是因果图,可以对质量特性和相关影响因素进行分析,找出影响产品生产质量的各种因素,并通过系统的分析与观察,制定出有效的解决措施。第四种是调查表,可以对非数字数据或数字数据进行收集,并以表格的形式,对这些数据进行分析、统计和计算。在应用调查表的时候,需要对调查方式、调查类型、调查目的以及调查要求等加以明确。第五种是直方图,可以利用一系列长方形对数据进行表示,进而推算出过程中的不合格率、能力指数以及数据分布特征值等,为产品质量的优化提供保证。

6 结语

加强船体分段建造工艺精度的控制,在促进中国船舶建造行业的发展方面,发挥着十分重要的作用。对此,相关人员在准确把握各项精度控制要点的基础上,科学测量数据,加强船体分段建造过程的精度控制,并对反馈数据进行及时有效的分析。