重型液力自动变速器换挡电磁阀的油压动态特性优化研究

2022-10-12吴怀超

董 勇,吴怀超,曹 刚,杨 炫

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

重型液力自动变速器是指标定输入扭矩为900N·m以上的液力自动变速器,因其具有优越的自动调节和连续动力换挡能力,主要应用于重型自卸汽车、大型客车以及特种车辆等领域[1]。换挡电磁作为重型液力自动变速器换挡液压控制系统中的核心元件,其参数对换挡电磁阀的油压动态特性有着决定性的影响,若选取的换挡电磁阀参数不当,会造成自激振动,导致换挡电磁阀油压不稳定,进而影响换挡过程中的换挡品质[2-4]。因此,针对重型液力自动变速器的换挡品质控制需求,对影响换挡电磁阀的油压动态特性参数进行合理的设计及优化是研究的关键点。

近年来,国内外众多学者对换挡电磁阀展开了一定研究。文献[5]对换挡电磁阀的具体结构参数进行了设计计算,仿真结果表明,所设计出换挡电磁阀的输出油压变化曲线符合离合器结合过程油压变化规律。文献[6]采用有限元法对电磁阀的电磁铁展开了一定研究,分析了结构参数对电磁力的输出影响。

文献[7]采用遗传算法对部分结构参数进行优化设计,仿真和实验结果表明:所提出的优化设计方法提高了电磁阀输出油压的动态响应时间,降低了输出油压的超调量。文献[8]对影响换挡阀动态特性的结构参数采用遗传算法进行了优化设计,通过仿真和测试结果对比表明,优化后的结构参数达到了改善换挡阀的动态特性的目的。然而,以上所研究的电磁阀和换挡阀适用于功率较小的液力自动变速器,针对应用于功率较大的重型液力自动变速器的换挡电磁阀,更是鲜有学者从电磁阀和换挡阀参数对换挡电磁阀的油压动态特性影响展开研究。

针对以上问题,这里通过AMESim仿真平台,展开重型液力自动变速器换挡电磁阀参数对其油压动态特性的影响研究,并采用遗传算法(Genetic Algorithm,GA),对重型液力自动变速器换挡电磁阀的参数进行优化设计,以此提高换挡电磁阀的输出油压动态特性,达到改善重型液力自动变速器的换挡品质、乘坐的舒适性和提高使用寿命的目的。

2 换挡电磁阀的工作原理

重型液力自动变速器换挡控制液压系统中换挡电磁阀包括电磁阀和换挡阀两部分,各部分的结构及工作原理如下。

2.1 电磁阀的结构及工作原理

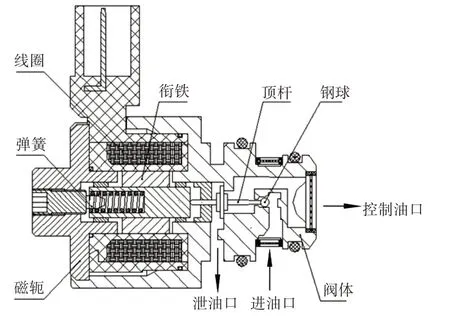

换挡电磁阀中的电磁阀有常开式和常闭式两种类型。如图1所示,常开式电磁阀工作过程为:当电磁阀未受到来自控制器(Transmission Control Unit,TCU)的脉冲信号时,即电磁阀未得电时,在电磁阀弹簧预紧力作用下顶杆和钢球右移,从而使供油口打开,泄油口被关闭,控制油口和进油口油路接通,控制油压推动换挡阀阀芯使换挡阀移动;而当电磁阀得电时,顶杆和钢球在电磁力和液动力作用下克服弹簧预紧力左移,进而使钢球阻塞供油口,泄油口被打开,最终使控制油口和泄油口接通,实现回油。常闭电磁阀的工作原理与常开电磁阀的工作原理正好相反。

图1 常开式电磁阀结构及工作原理图Fig.1 The Working Principle of Solenoid Valve

2.2 换挡阀的结构及工作原理

当两位三通常开式电磁阀不通电时,其工作在左位,控制油液经电磁阀到换挡阀控制腔Vh1逐渐建立起油压,当控制压力足以克服换挡阀弹簧预紧力时换挡阀阀芯向下移动,换挡阀的溢流口逐渐被关闭,而减压口打开,使主油路的油液经换挡阀的减压口流至离合器的液压缸并建立起离合器油压,最终实现离合器的结合,如图2所示。当两位三通常开式电磁阀通电时,其工作处于右位,控制油液被截断,此时换挡阀控制腔Vh1油液经电磁阀后实现泄压,而换挡阀的阀芯在复位弹簧的作用下向上移动,致使换挡阀的减压口关闭,主油路油液被换挡阀阀芯所截断,另外换挡阀的溢流口打开,使离合器液压缸中的油液经换挡阀的溢流口与泄压油路相接通而实现泄压,以此实现离合器的分离。

图2 换挡阀结构及工作原理图Fig.2 The Structure and Working Principle of Shift Valve

3 换挡电磁阀数学模型

根据前文对换挡电磁阀的工作原理分析,可分别建立电磁阀和换挡阀的数学模型为:

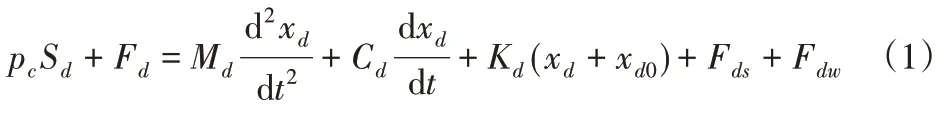

(1)钢球的动力学平衡方程:

式中:Sd—控制油压在钢球上的有效作用面积;pc—控制油压;Fd—电磁力;Md—钢球质量;Cd—钢球粘性阻尼系数;Kd—电磁阀弹簧刚度系数;xd—钢球位移;xd0—电磁阀弹簧预压缩量;Fds—钢球瞬态液动力;Fdw—钢球的稳态液动力。

(2)换挡阀控制腔与自反馈腔的流量连续性方程:

换挡阀控制腔流量连续性方程:

式中:Sh1—换挡阀控制腔控制油压ph1有效作用面积;qx—蓄能器流量;xs—换挡阀阀芯运动位移;Vh1—换挡阀控制腔容积;βe—油液的弹性模量。

换挡阀自反馈腔流量连续性方程:

式中:pHL—换挡阀输出油压;Vh2—换挡阀自反馈腔容积;Sh2—换挡阀自反馈腔反馈油压ph2有效作用面积;Cdz—阻尼孔流量系数;Sdz—阻尼孔面积。

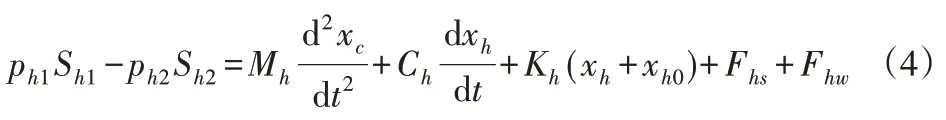

(3)换挡阀阀芯的动力学平衡方程:

式中:Sh1、Sh2—换挡阀芯控制腔油压ph1和自反馈腔油压ph2有效作用面积;Kh—换挡阀弹簧刚度系数;xh0—换挡阀弹簧预压缩;Mh—换挡阀阀芯质量;Ch—换挡阀芯粘性阻尼系数;Fhs—换挡阀阀芯瞬态液动力;Fhw—换挡阀阀芯稳态液动力。

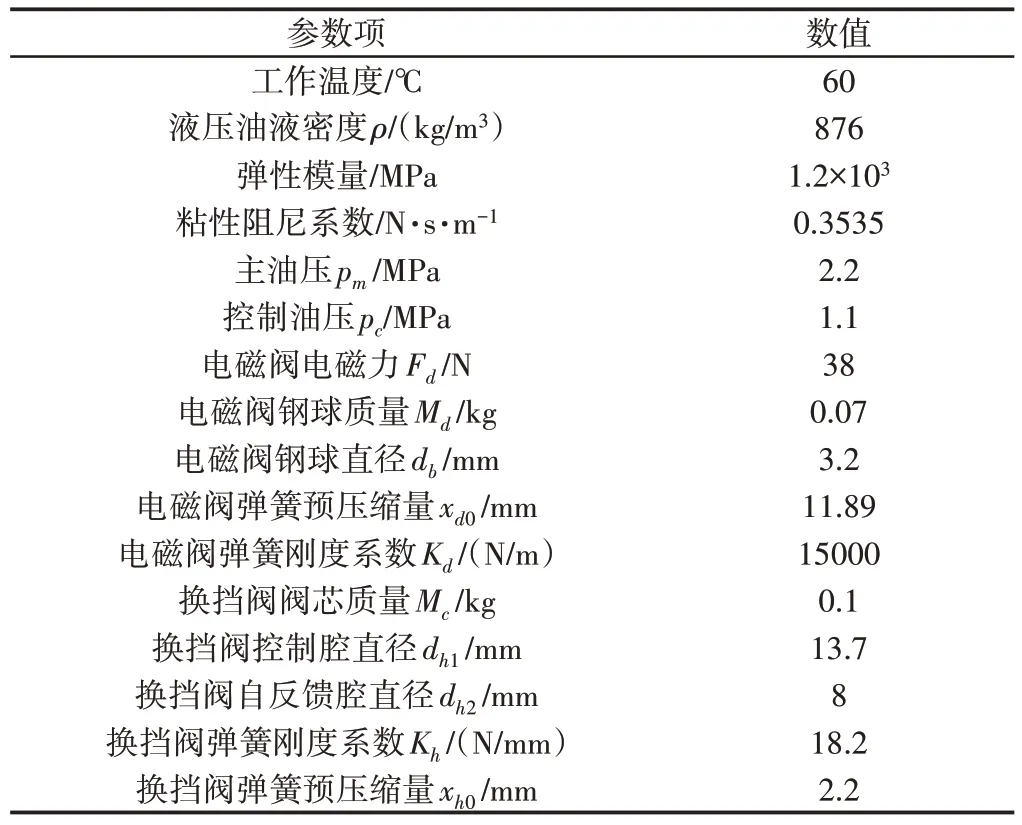

4 AMESim建模及相关参数分析

由前文对换挡电磁阀工作原理分析并结合其数学模型,利用AMESim 搭建换挡电磁阀油压动态特性仿真模型,如图3 所示。仿真参数设置仿真时间为6s,采样频率0.1s,仿真过程中假设液压油液为理想液体,且忽略油液泄露的影响,仿真参数设置值,如表1所示。

表1 仿真建模主要参数表Tab.1 Parameters of Shift Solenoid Valve Model

4.1 换挡电磁阀的仿真

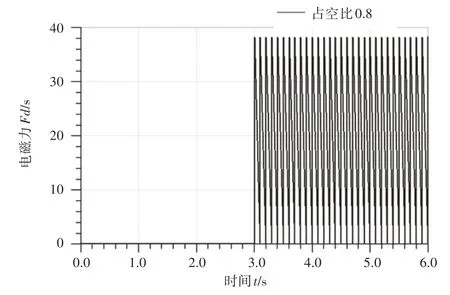

为仿真常开式换挡电磁阀的工作过程,使电磁阀前3s不得电后3s得电,6s内电磁力变化,如图4所示。换挡电磁阀的油压动态特性曲线,如图5所示。

图4 电磁力变化曲线Fig.4 Electromagnetic Force Variation Curve

由仿真结果可知,电磁阀未得电时,控制油液经电磁阀到换挡阀控制腔后建立起油压并推动换挡阀阀芯移动,主油压pm接通,换挡阀输出油压为pHL;电磁阀得电时,控制油液被截断,此时换挡阀阀芯在复位弹簧下回到初始位置,输出油压为背压py。但由图5的换挡电磁阀的油压动态特性曲线易见,在换挡过程中,虽换挡电磁阀控制腔油压有轻微波动能大致满足工作需求,但其输出油压pHL波动十分显著,油压动态特性较差,也必然会产生换挡冲击,影响换挡品质。

图5 换挡电磁阀的油压动态特性曲线Fig.5 Dynamic Characteristics of Pressure for Shift Solenoid Valve

4.2 换挡电磁阀参数对输出油压动态特性影响分析

为确定相关换挡电磁阀参数对其输出油压动态特性的影响,在保证主油压输出的稳定性的条件下,从电磁阀的钢球直径db、换挡阀阀芯质量Mh和阻尼孔直径dz这三个换挡电磁阀参数进行输出油压的动态特性仿真分析。

4.2.1 电磁阀的钢球直径db

在保持其他仿真参数不变条件下,将电磁阀钢球直径分别预设为2.8mm、3.2mm 和4.2mm 进行仿真。由图6(a)的仿真结果中可看出,随钢球直径db的增大,输出油压pHL的波动频率减小;而随钢球直径db继续增大输出油压pHL波动频率又会增加,这是由于随钢球直径增加,控制油压pc在钢球上的液动力也随之增大,当液动力大于电磁阀弹簧预紧力时会改变控制油液的通流面积,进而影响输出油压pHL。因此,电磁阀钢球直径不宜太大或者太小。

4.2.2 换挡阀阀芯质量Mh

亦保持其他仿真参数不变的情况下,预设换挡阀阀芯质量分别为0.10kg、0.15kg和0.18kg进行仿真。由图6(b)的仿真动态响应特性曲线可见,随其质量Mh的增大,输出油压pHL的波动频率减小,但其波动峰值却随质量的增加而增大,使得输出油压的动态特性变差,由此可见换挡阀阀芯质量不能过大。

4.2.3 阻尼孔直径dz

同样保证其他参数不变,仅改变阻尼孔直径分别为0.6mm、1.2mm和1.3mm。阻尼孔直径dz增加,则进入到换挡阀自反馈腔的流量亦会随之增加,使自反馈腔的油压ph2发生变化,进而影响输出油压pHL。由图6(c)仿真结果,随其直径dz增加,输出油压pHL的波动峰值增大,且波动频率增加,故阻尼孔的直径不能过大。

图6 不同换挡电磁阀参数下的输出油压动态特性曲线Fig.6 Pressure Response Characteristic of Shift Solenoid Valve with Different Parameters

5 换挡电磁阀参数优化

根据前文不同换挡电磁阀参数对换挡电磁阀的输出油压响应特性的仿真分析可知,电磁阀的钢球直径、换挡阀阀芯质量和阻尼孔直径这三者参数对换挡电磁阀的输出油压响应特性的影响较大。因此,为提高换挡电磁阀的油压动态特性,需对这三者换挡电磁阀参数进行优化设计。

5.1 优化设计目标函数

ITAE准则是系统期望输出与实际输出之间偏差的函数对时间的积分表示的一种性能评价指标,在优化设计中有较好的方便性和实用性,能够反映系统的综合控制性能[9-10]。针对换挡电磁阀的快速响应要求,其响应时间与换挡电磁阀动态系统的瞬态油压响应误差有关,采用ITAE准则能兼顾到换挡电磁阀的快速响应时间要求和该动态系统的瞬态油压响应误差要求。因此,可建立换挡电磁阀最佳输出油压动态特性的优化目标函数为:

式中:J—目标函数;ω1、ω2—权重系数,且ω1+ω2=1;pE(t)—换挡电磁阀输出油压的期望值;pT(t)—换挡电磁阀输出的实际油压值。

5.2 换挡电磁阀优化参数范围设置

除了将上述影响油压特性的三个换挡电磁阀参数进行优化外,这里还将电磁阀弹簧刚度系数Kd、电磁阀的弹簧预压缩量xd0和换挡阀的弹簧刚度系数Kh也作为优化参数。换挡电磁阀参数优化范围,如表2所示。

表2 换挡电磁阀参数优化范围表Tab.2 The Optimization Scope of Parameters in Shift Solenoid Valve

5.3 优化过程及结果仿真对比

AMESim不仅是一款建模仿真平台仿真软件,在它的工具箱中还为用户提供了遗传算法(GA)和NLPQL 算法这两种优化算法。遗传算法作为实用性较强的优化算法,具有内在隐并行性和全局选优能力,而NLPQL算法对参数的初值敏感性较大,当其找到一个局部最优量寻优工作立即停止[11-12]。

为寻求换挡电磁阀参数优化范围内最优解,这里利用搭建好的换挡电磁阀仿真模型,采用AMESim内嵌遗传算法对影响换挡电磁阀油压动态特性的相关参数进行优化设计。

根据换挡电磁阀优化参数范围设定遗传算法属性,具体为:种群数量为30,复制率为80%,执行的终止遗传代数为30,变异概率1%,变异幅值为0.01,适度函数选为:f=1/(J+0.01)。

优化后所得到各优化后换挡电磁阀的参数值,具体,如表3所示。且优化前后换挡电磁阀控制腔油压和输出油压动态特性曲线,如图7所示。

表3 优化后的换挡电磁阀结构参数值Tab.3 The Optimized Structural Parameters of Shift Solenoid Valve

由图7 可看出,优化后:当常开式电磁阀未得电的(0~3)s内,控制腔油压和输出油压波动均显著降低,换挡电磁阀的油压动态性能得到了较大地改善,大大减小了换挡冲击;在(3~6)s内常开式电磁阀通电,控制腔油压较优化前有所减小,从而使换挡阀进一步截断主油压,更加保证了换挡电磁阀在换挡过程中的工作可靠性。

图7 优化前后换挡电磁阀的油压动态特性对比Fig.7 Dynamic Characteristics of Pressure for Shift Solenoid Valve Before and After Optimization

综上所述,经遗传算法优化后的换挡电磁阀参数使换挡电磁阀的油压动态特性得到了非常显著地改善,从而大大提高了换挡电磁阀原设计参数的合理性。

6 结论

(1)从电磁阀钢球直径db、换挡阀阀芯质量Mh和阻尼孔直径dz展开换挡电磁阀的输出油压动态特性的影响仿真分析,仿真结果表明:后两者参数对输出油压动态特性的影响更为显著。

(2)采用AMESim内嵌遗传算法(GA),对换挡电磁阀参数进行优化设计,优化后仿真结果表明:在(0~3)s内的换挡电磁阀控制腔油压和输出油压动态特性得到了显著改善,且在(3~6)s内控制腔油压较优化前更小,更加保证了换挡过程中的工作可靠性。