隧道掘进机主驱动高压密封系统关键参数试验研究

2022-10-12刘华

刘 华

(中国铁建重工集团股份有限公司, 湖南 长沙 410100)

0 引言

全断面隧道掘进机广泛应用于城市轨道交通、铁路隧道、公路隧道、引水隧洞等工程施工,是集开挖、支护、出渣于一体的成套掘进设备,具有高速推进能力,因此被称为工程机械中的“航空母舰”[1]。其中,主驱动系统作为掘进机最核心的部件之一,在施工过程中为整机刀盘提供回转转矩的同时,也起到承载轴向力、径向力以及倾覆力矩的功能。由于掘进机的工况环境恶劣,且地质条件复杂多变,因此,为保证掘进机正常高效施工,主驱动系统的安全性和可靠性极为关键。安全稳定的主驱动密封系统是保障主驱动正常工作的前提[2],尤其在深井、海底隧道等具有高埋深、极高压力的地质环境中,主驱动密封系统的承压能力及安全可靠性是影响掘进机施工的关键。若主驱动密封系统的结构无法承受高压环境,很容易导致外部泥水或碎石进入主驱动内部[3],损坏内部零件,降低主轴承寿命,不仅降低掘进机的可靠性,而且带来工期延长、施工成本大幅增加的风险[4-8]。随着大埋深、高水压隧道施工项目的不断增加,对于高承压(>1 MPa)主驱动密封的需求迫在眉睫,提高主驱动密封系统承压能力尤为关键,且亟需深入研究。

王豪[9]从主驱动密封结构的密封机制出发,分析了不同厂家密封结构的优缺点,进而提出主驱动密封系统在设计、装配和运转过程中需要注意的问题和优化建议;刘文喜等[10]对掘进机主驱动密封失效案例进行了分析,通过现场试验查找失效原因,并针对该密封结构提出优化设计手段;张华光[11]针对某盾构主驱动齿轮油润滑系统出现的分配阀堵塞问题进行了研究,制定了故障处理措施,保证了盾构施工的安全;张中华等[12]针对常见的单唇密封结构,分析工作压力(0.3 MPa、0.5 MPa和 0.7 MPa)对密封件的影响规律,提出构建背压和并联安装中间环来提高系统的耐高压能力;马鹤[13]针对主驱动密封存在的VD密封断裂失效、唇形密封磨损及密封衬套磨损等问题,对密封材质和密封形式进行改进,提升了密封安全性能;李润军等[14]对密封材质、安装方式与密封油脂对主驱动密封性能的影响进行研究,通过实体工程应用确定密封材质改为合成橡胶、采用压板方式达到密封改造的预期效果;许发成[15]对主驱动迷宫结构、密封润滑系统的不同工作状态进行试验,通过密封静态试验与动态试验对密封润滑形式、密封温升等进行分析,综合提出主驱动设计建议。已有研究主要集中在主驱动密封系统的原理分析、根据故障类型对密封系统进行优化以及提供密封失效的解决办法等方面,对主驱动密封系统承压能力的研究也局限于低压环境,少有针对高埋深、高水压工况下(≥1 MPa)转速、承压大小等关键参数对主驱动密封系统影响的研究。

本文基于搭建的φ5 m级主驱动密封系统试验台开展试验,试验对象为多道橡胶唇形密封和聚氨酯密封联用的高压密封系统。通过密封试验台研究转速、承压状态与冷却水流量对高压密封系统运行温度的影响,以期指导主驱动高承压密封系统的结构设计与参数优化。

1 试验方案

1.1 密封试验台

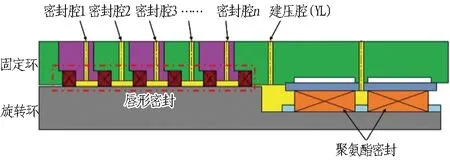

主驱动高压密封试验台如图1所示,由液压马达、减速机、花键轴、固定环、密封系统、旋转环、压紧环和底部支撑等组成。试验台采用唇形橡胶与聚氨酯联合密封系统,可测试密封系统的静态与动态性能。试验台密封系统的结构及装配方式与整机设备上保持一致,实际高压密封系统采用多道唇形密封或多道聚氨酯密封,试验台密封系统结构为2种高承压密封系统联合(每种密封系统最高可承受2 MPa压力),可同时对2种高压密封系统进行试验验证。此外,试验台配备与实际施工中相同的油脂润滑系统,能模拟各种润滑工况;同时,配置电气系统、液压系统来控制试验台的回转转速以及油脂润滑系统和冷却系统的流量。

图1 主驱动高压密封试验台

高压密封试验台密封结构如图2所示,其由多道唇形密封、隔离环、四指聚氨酯密封、固定环和旋转环组成;同时,固定环上存在腔体,腔体由多道唇形密封腔、建压腔(YL)和多道聚氨酯密封腔构成。以多道唇形密封为例,其承压原理为: 通过在多个密封腔设置不同压力大小的背压,保证每道唇形密封承压相同,以此来承载高压(建压腔的压力)。

图2 高压密封试验台密封结构示意图

固定环上设置温度传感器、压力传感器、转速传感器,液压系统配置流量计,来检测试验过程中转速、温度和流量等参数的变化情况。

1.2 试验步骤

1)开启齿轮油泵,让齿轮油在各密封腔(包括唇形密封和聚氨酯密封)内循环,待各个腔注满齿轮油后,停止齿轮油循环,开始建压;

2)开启冷却水泵,采用逐级加压方式,在1.0、1.5、2.0 MPa承压下进行静态试验,聚氨酯的冷却水流量选取70 L/min,每级压力下保压30 min(保压操作为: 首先关闭密封腔出油口球阀,调控油泵的油压值,然后向密封腔进油口输入高压油,当密封腔压力达到预定值,关闭进油口球阀,观察30 min密封腔油压变化,保压过程中压降在0.05 MPa范围内时进一步加压);

3)动态试验为1.0、1.5、2.0 MPa逐级加压,选取最大冷却水流量70 L/min与齿轮油润滑介质,在1.0、1.5、2.0、2.5 r/min 4种转速下开展运行测试;

4)当逐级加压至2.0 MPa、转速升至2.5 r/min时,逐级调整冷却水流量(70、50、30 L/min),完成运行测试。

以上步骤中,每项测试运转时间为30 min。

1.3 测试参数

试验过程中主要测试参数为旋转环的转速、建压腔(YL)压力、聚氨酯密封温度、唇形密封温度,由于聚氨酯密封腔与唇形密封腔有多道,因此温度结果取平均值。各参数检测频率为每隔5 min检测记录1次。

2 试验数据分析

2.1 静态试验

试验台密封系统逐级加压至1.0、1.5、2.0 MPa时,建压腔压力稳定,最高压差变化为0.013 MPa,如图3所示。聚氨酯密封和唇形密封温度分别为15.7、15.5 ℃(室温),因此密封系统在高承压状态可保持稳定,各项参数指标正常,验证了隧道掘进机高压密封系统结构设计的可行性。

图3 静态试验建压腔(YL)压力变化

2.2 动态试验

2.2.1 转速对高压密封系统承压状态与密封运行温度的影响

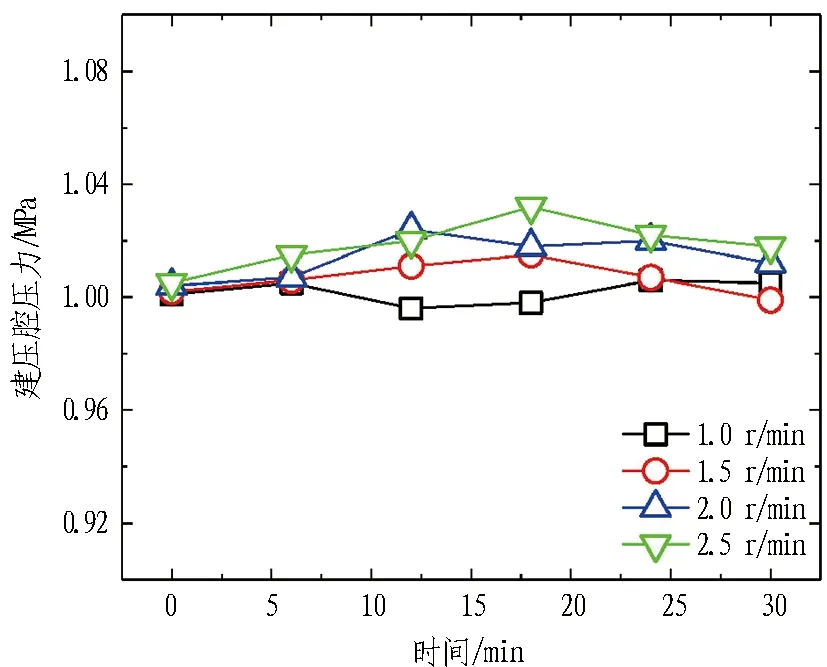

图4示出1.0、1.5、2.0 MPa承压状态下不同转速时建压腔(YL)的压力变化。测试条件为选取70 L/min的冷却水流量与齿轮油润滑介质。当建压腔逐级加压到1.0、1.5、2.0 MPa时,不同转速下压力波动范围较小,未出现较大压降,说明此高压密封系统在动态测试条件下可稳定运行。

(a) 1.0 MPa

此外,随转速增加,建压腔压力波动幅度也增加。例如: 1.0 MPa压力下,转速由1.0 r/min增至2.5 r/min时,压差由0.01 MPa增至0.027 MPa;1.5 MPa压力下,转速由1.0 r/min增至2.5 r/min时,压差由0.018 MPa增至0.056 MPa;2.0 MPa压力下,转速由1.0 r/min增至2.5 r/min时,压差由0.021 MPa增至0.089 MPa。这说明高转速更易影响承压密封的稳定性,压力越高影响越大。考虑承载工况,当掘进机需承受极高压力、重载时,推荐选取的转速范围为1.0~2.0 r/min。

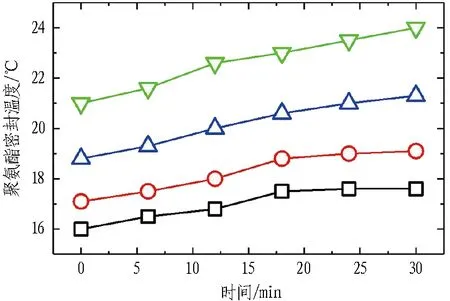

图5和图6分别示出1.0、1.5、2.0 MPa承压状态下不同转速时唇形密封和聚氨酯密封的温度变化。由图可知,唇形密封和聚氨酯密封的温差随转速增大而增大,聚氨酯密封温升幅度整体低于唇形密封。原因在于聚氨酯承受温度的上限(80 ℃)低于橡胶唇形密封(120 ℃),采用冷却水冷却后,降低了转速对聚氨酯密封温升的影响。

(a) 1.0 MPa

(a) 1.0 MPa

由图5可知,在1.0、1.5、2.0 MPa承压工况下,转速1.0 r/min时唇形密封温升分别为3.7、4.3、4.5 ℃,转速1.5 r/min时唇形密封温升分别为4.7、6.8、8.2 ℃,转速2.0 r/min时唇形密封温升分别为5.2、8.2、13.9 ℃,转速2.5 r/min时唇形密封温升分别为6.4、10.7、14.4 ℃。由图6可知,在1.0、1.5、2.0 MPa承压工况下,转速1.0 r/min时聚氨酯密封温升分别为1.6、2.0、2.1 ℃,转速1.5 r/min时聚氨酯密封温升分别为2.0、2.2、3.6 ℃,转速2.0 r/min时聚氨酯密封温升分别为2.5、3.5、4.1 ℃,转速2.5 r/min时聚氨酯密封温升分别为3.0、4.4、6.5 ℃。这说明随着承压增加,转速对唇形密封与聚氨酯密封温升的影响也增大,原理在于承压增加,密封摩擦力增大,产生的热量升高。

综合转速对建压腔压力稳定性与密封系统温升的影响,转速1.5 r/min为兼顾建压腔压力稳定性与发热量的最优转速。

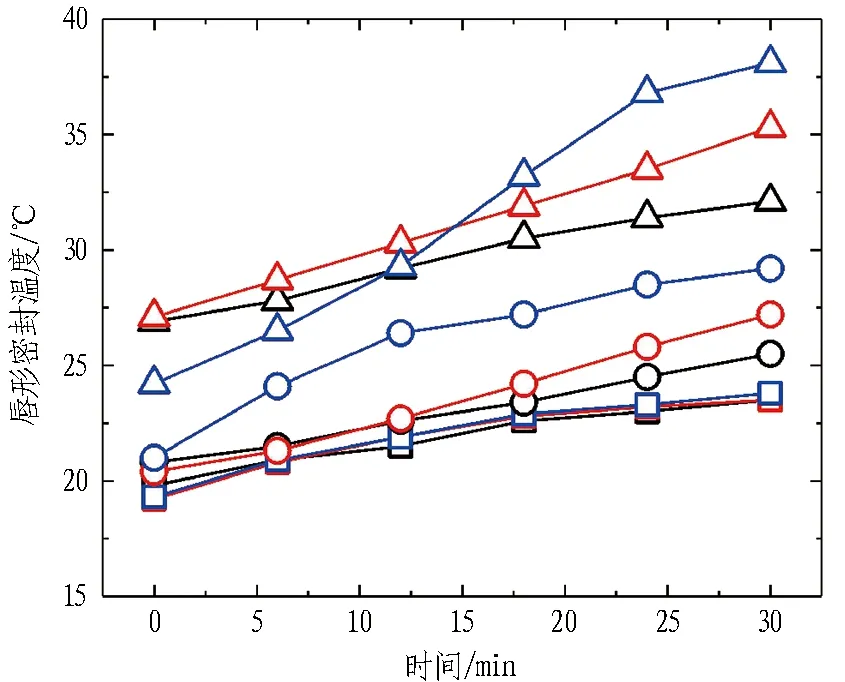

2.2.2 承压状态对密封运行温度的影响

图7示出唇形密封和聚氨酯密封在不同转速与承压状态下的密封温度变化。由图可知: 1)在不同转速范围内,唇形密封与聚氨酯密封的温升随承压增加而增大,且高承压状态下的温差更大,其原因在于承压越高,转动时密封摩擦产生的热量越多,因此整体温度随承压增加而增大; 2)相同承压下,受聚氨酯密封冷却水的影响,聚氨酯密封的温升变化小于唇形密封。此外,由2.2.1节可知转速在1.5 r/min附近时,密封系统具有良好的稳定性与发热量;由图5同样可知,当工况压力极高,即2 MPa,转速1.5 r/min时唇形密封温度不超过30 ℃,因此该转速可有效改善密封系统的发热问题。

(a) 唇形密封

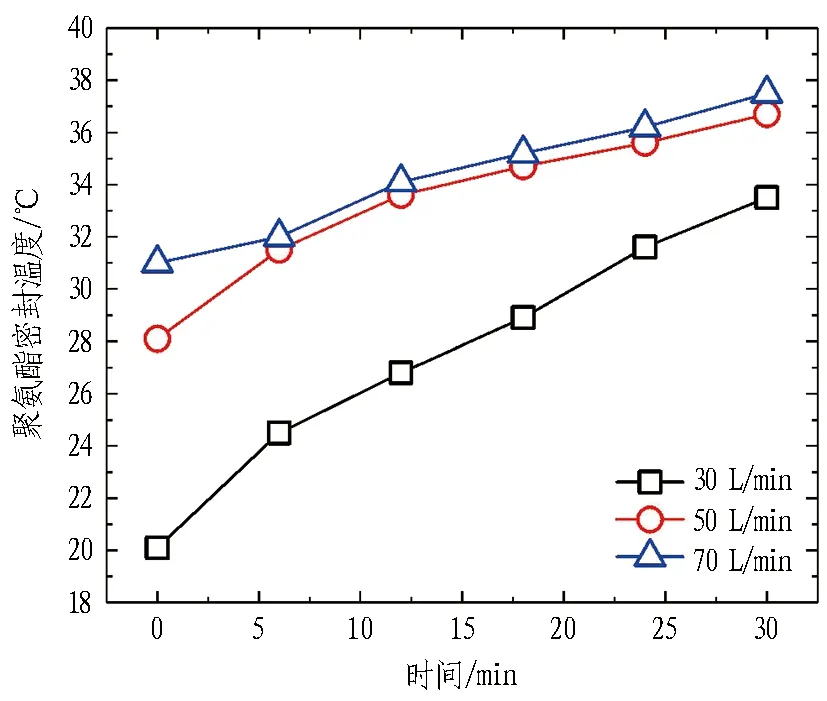

2.2.3 冷却水流量对聚氨酯密封运行温度的影响

图8示出最恶劣工况下(建压2 MPa、转速2.5 r/min)冷却水流量对聚氨酯密封温度的影响。由图可知,测试运行30 min后,当冷却水流量为30 L/min时,聚氨酯密封温升为13.4 ℃;当冷却水流量为50 L/min时,聚氨酯密封温升为8.6 ℃;当冷却水流量为70 L/min时,聚氨酯密封温升为6.5 ℃。聚氨酯密封温升变化与冷却水流量大小为负相关,表明冷却水流量越大对密封的冷却效果越好;但当冷却水流量由50 L/min增大到70 L/min后,两者温升差值较小,说明当冷却水流量为50 L/min时,继续提高冷却水流量对提升聚氨酯密封的冷却效果有限,冷却水流量参数的较优取值为50 L/min。

图8 建压2 MPa、转速2.5 r/min工况下冷却水流量对聚氨酯密封温度的影响

3 结论与讨论

1)高转速会降低承压密封的稳定性,在高压下影响显著增强。转速对唇形密封和聚氨酯密封系统温度有较大影响,与密封系统温升呈正相关,并且承压越高,密封系统温升越大。受聚氨酯密封冷却水的影响,聚氨酯密封的温升变化小于唇形密封。由唇形密封和聚氨酯密封温度变化可知,转速选取1.5 r/min附近时,φ5 m级高压密封系统压力稳定性与发热量2项指标均衡最优。

2)对于聚氨酯密封,冷却水流量越大,密封温升越小,冷却效果越好,但冷却水流量提高到一定值后,对提升密封冷却效果有限,在设计聚氨酯密封冷却水流量时需综合考虑。φ5 m级高压密封系统中聚氨酯密封的冷却水流量控制在50 L/min较优。

密封试验台静态、动态试验联合验证了多道唇形密封与多道聚氨酯密封2种高压密封系统结构设计的可行性。本文主要针对转速、承压状态及冷却水流量对φ5 m级主驱动密封系统的影响进行研究,但未涉及压缩量、润滑介质改变带来的影响,此外不同规格尺寸的主驱动密封系统在以上关键参数影响下的变化机制以及关键参数优化设计还有待深入研究。