襄阳汉江沉管隧道新型装配式钢端封门研究及应用

2022-10-12曾波存曹林祥周兴涛孙晓伟胡嘉懿

曾波存, 曹林祥, 周兴涛, 孙晓伟, 王 聪, 3, 4, 胡嘉懿

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040; 2. 湖北文理学院土木工程与建筑学院,湖北 襄阳 441053; 3. 长大桥梁建设施工技术交通行业重点试验室, 湖北 武汉 430040;4. 交通运输行业交通基础设施智能建造技术研发中心, 湖北 武汉 430040)

0 引言

随着我国海洋强国与交通强国战略的深入推进,交通工程事业呈现蓬勃发展的态势。国内已建、在建和拟建多处越江跨海通道,一大批越江跨海隧道等重大工程不断涌现[1-2],例如已建的港珠澳大桥海底隧道[3]、正在施工的深中通道海底隧道[4]与襄阳汉江鱼梁洲过江隧道[5]、正处于规划阶段的渤海海峡跨海通道[6],我国隧道建设已进入越江跨海时代。由于具有埋置深度灵活、地质条件适应能力强、两岸接线短及对岸线环境影响小等诸多优势[7],沉管隧道工法已成为越江跨海隧道建设的主要工法之一,并逐渐向长距离、大管节、强径流、厚软基、深基槽方向发展。

沉管管节单元在干坞内预制完成后,需对其两端进行封闭,并运送至水下进行对接安装[8]。沉管端封门是实现沉管浮运安装时封闭阻水的临时辅助设施,其设置在沉管管节两端,在沉管未对接前用来保证沉管的密封性;在沉管对接完成具备拆除条件时应尽可能及时退场,使沉管各管节实现贯通,以便进行管内附属设施作业。崔玉国[9]提出南昌红谷沉管隧道端封门采用型钢加钢面板结构,在沉管预制阶段埋设钢板,通过Ω型钢板将端封门面板与埋设钢板焊接用来止水;黄文慧等[10]、陈正杰[11]、唐永波[12]指出,港珠澳大桥沉管隧道封门采用钢结构形式,主要部件包括面板、钢梁、钢梁牛腿、外侧牛腿、密封圆弧板等,通过密封贴板将钢封门之间及钢封门与预埋件之间间隙焊接,以保证水密性,其中,钢封门与外侧牛腿预埋件之间为L形圆弧板;马得森等[13]指出,深中通道沉管隧道采用分片焊接式钢端封门,通过钢板间以及钢板与钢梁间的焊接实现端封门的水密性功能;刘博等[14]针对深中通道沉管隧道的分片焊接式端封门,设计制作了异形结构抽真空罩,以检测密封钢板焊缝的水密性;韩国釜山沉管隧道[15]端封门采用钢结构,先安装竖向钢梁,然后安装钢面板,局部通过螺栓预压橡胶进行止水;仑头-生物岛沉管隧道[16]、金光东沉管隧道端封门采用钢梁加混凝土面板的组合形式,仑头-生物岛沉管隧道通过在管节预制阶段预埋止水钢板后浇筑端封门混凝土实现止水,金光东沉管隧道通过将端封门与管节主体结构一起浇筑达到止水的目的;海南昌江核电排水沉管隧道[17-18]不设置端封门,采用半潜驳、钢浮箱与浮吊安装相结合的工艺进行沉管安装;此外,还有部分小型沉箱、管涵结构采用充气气囊实现管节止水。胥新伟等[19]认为端封门施工质量是沉管施工安全的重大风险源,确保端封门的施工质量是所有大型沉管隧道施工中的关键环节。

综上分析可知,沉管施工时对端封门结构的抗压及整体抗渗性能要求高,目前的沉管端封门一般采用现浇混凝土结构或焊接式钢结构。混凝土结构端封门模板安装及现场浇筑难度较大,所形成的端封门笨重,拆除后无法循环使用,且拆除作业时间较长,拆除时在封闭的隧道内产生较多的废气,对管节内施工通风要求较高。焊接式钢结构端封门采用钢结构面板、支撑钢梁、预埋牛腿等部件,在钢结构加工厂制作后,运送至现场焊接组装,可实现部分构件重复利用,但现场焊接作业量大、安装工序多,焊接质量严重影响端封门的水密性,且拆除时产生较多的废气。因此,端封门的结构形式需要进一步改进。

预制装配式钢端封门具有结构简单、安拆方便、重复使用率高的优点,但是国内外还尚未有专项研究。因此,本文基于襄阳汉江沉管隧道工程项目,提出一种施工安全快速、造价低、可回收利用、绿色环保的新型沉管隧道端封门——分块装配式钢端封门,并对其结构设计、安拆工艺及受力变形展开研究,在做到确保水密性的前提下降低工程造价,提高安装与拆卸速度,以期为沉管隧道装配式建造工艺的发展奠定基础。

1 依托工程项目概况

襄阳市东西轴线道路工程鱼梁洲段项目是集2处跨江的沉管隧道、长距离陆域明挖暗埋隧道、大型轴线干坞为一体的复杂隧道工程,路线长5.4 km,其中,沉管隧道总长1 011 m,为目前国内整体建设规模最大的内河沉管隧道。其平面布置如图1所示。

图1 项目平面图

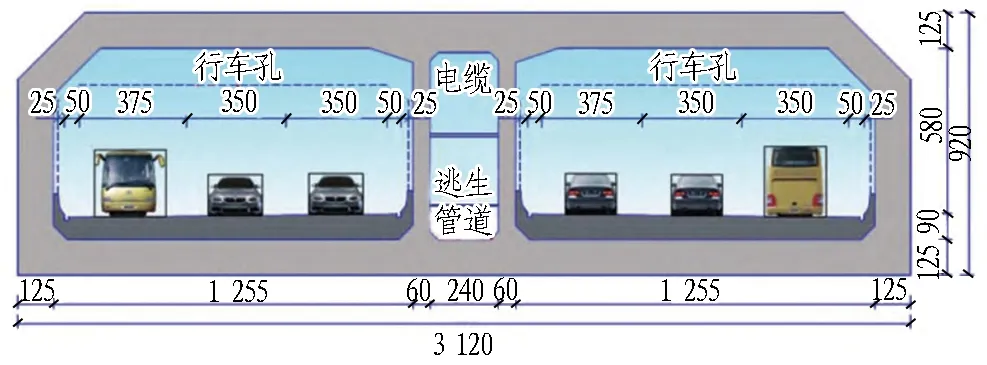

汉江东汊沉管段长660 m,包含6个标准管节(120.5 m×4+86.5 m×2)和1个长5 m的短管节,最终接头采用陆上现浇接头,隧道纵坡最大4.8%。本项目沉管隧道方案采用2孔1管廊整体式钢筋混凝土结构,横断面尺寸为31.2 m×9.2 m(宽×高),底板、侧墙及顶板厚度均为1.25 m。沉管横断面布置如图2所示。E5管节沉放于汉江东汊河流中部,管节底部最大水深达25 m,在水下沉放管节时,对两端端封门的水密性要求高。

图2 沉管横断面布置(单位: cm)

2 装配式钢端封门设计

2.1 装配式钢端封门设计思想

装配式钢端封门设计的关键点在于接缝的止水,一定水压条件下拼装接缝的有效止水是实现沉管单元成功浮运安装的必要条件。基于日常生活中“楔形瓶塞”的止水原理(见图3),将端封门子块的四周钢边设计成具有1∶3~1∶5坡度的楔形向内的斜面;同时,也将沉管隧道管节端头与端封门子块相接触的面设计成具有1∶3~1∶5坡度的楔形向内的斜面。在相邻2个端封门子块之间的接缝及端封门子块与沉管结构间的接缝内充填楔形止水橡胶条,一旦所拼装的端封门受到垂直压力作用,端封门子块将相对于隧道结构向内错动,使得楔形面橡胶条受压变形,产生密封止水功能。因此,端封门楔形分块设计使得整体结构在水压力作用下具有良好的止水性。

图3 “楔形瓶塞”止水原理

2.2 装配式钢端封门结构设计

装配式钢端封门结构主要包括: 钢端封门子块、钢封边、止水橡胶条和钢支座。钢端封门为分块装配式楔形结构(见图4),每个行车道包含5块钢端封门子块,中间管廊包含1块钢端封门子块,则每个管节端部断面共包含11块钢端封门子块(见图4(a))。根据运输及安装要求,单块钢端封门子块宽度为2.34~2.56 m,单块钢端封门质量为7.0~9.2 t。钢端封门子块采用钢面板、横肋槽钢、竖梁H型钢组合形式。每块端封门子块四周采用钢板封边,钢板设置凹槽用于安装橡胶条,开槽宽度为140 mm,深度为4 mm,顶部及底部封边设计为坡度1∶5的楔形向内的斜面。从受力来看,钢端封门子块所受荷载通过竖梁传递给顶部和底部的2个斜支撑面。钢端封门子块安装时,从两边向中间逐块安装,通过钢支座与封门背面H型钢上的钢螺栓连接,以固定端封门并达到初步预紧的效果。

(a) 装配式钢端封门横断面分幅

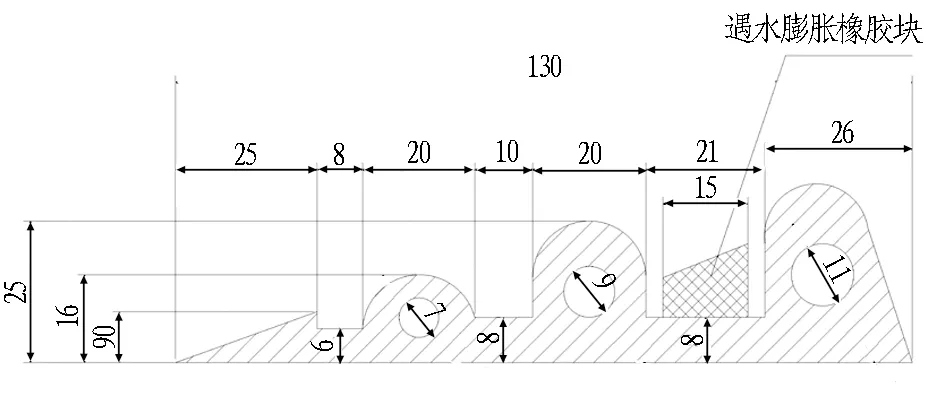

为了实现接缝的水密性,在钢端封门子块四周钢封凹槽内安装柔性橡胶条用于止水。止水橡胶条是为每块端封门特制的一体成型的框型橡胶条。根据钢端封门子块与沉管混凝土结构及钢端封门子块之间的空间接触关系,将止水橡胶条划分为2种类型: 1)充填于钢端封门子块与沉管混凝土结构之间的止水橡胶条; 2)充填于相邻2个钢端封门子块之间的止水橡胶条。止水橡胶条构造如图5所示。

基于楔形瓶塞止水原理,为保证钢端封门子块之间的密贴性,钢端封门子块2个侧面封边上的橡胶条设计为带孔凸起的结构形式,封边与封边、封边与沉管结构之间的间隙为15±5 mm。钢端封门子块顶部和底部封边上的橡胶条为楔形多孔渐变结构,橡胶条的楔形面上具有交错设置的凸起和凹槽,凹槽处设置有遇水膨胀橡胶块。

2.3 橡胶条水密性室内试验

管节单个行车道端封门水密线包含管节端断面位置门框、端封门之间的间隙,每块端封门四周均粘贴止水橡胶条,端封门之间的间隙是2条橡胶条,端封门与沉管混凝土结构之间的间隙是1条橡胶条。装配式钢端封门设计的关键在于保证接缝的水密性。由于接缝密封线较长,因此有必要对钢端封门防水材料展开水密性和压力试验,取得合适参数作为安装控制指标。

端封门止水橡胶条采用楔形三元乙丙橡胶条(见图5(a))和多孔型三元乙丙橡胶条(见图5(b))。根据钢端封门子块制作精度、拼装精度等因素,分析和确定端封门子块拼装后接缝宽度和水平错位量的极限值,根据具体状况和环境状况制定防水的技术指标。设计2种橡胶条水密性及竖向压缩性试验工况,其中,钢端封门子块与沉管混凝土结构接缝的水密性模拟试验台模拟装配式钢端封门子块与沉管混凝土结构间接缝内安装橡胶止水条的工况,分别考虑10、15、20 mm接缝宽度;钢端封门子块之间接缝的水密性模拟试验台模拟装配式钢端封门子块之间接缝内安装橡胶止水条的工况,分别考虑接缝无水平错位量和40 mm水平错位量的情况,接缝宽度由15 mm逐步缩小。

(a) 钢端封门子块与沉管混凝土结构之间的止水橡胶条

钢端封门子块与沉管混凝土结构接缝的水密性模拟试验台采用钢结构制作,平面尺寸按1∶10缩小模型制作门框、封门结构,如图6(a)所示;钢端封门子块之间接缝的水密性模拟试验台采用平板结构,上下钢板之间夹边长为60 cm的正方形橡胶条框,用螺栓连接压紧,如图6(b)所示。钢端封门子块橡胶条竖向压缩试验台用于研究止水橡胶条结构侧限受压变形条件下的压力-变形曲线,其制作长度为20 cm,宽度同14 cm的钢盒,将橡胶条放入钢盒,顶部覆盖钢板,放入压力机进行压缩试验,测量不同压缩高度时所需的压力。竖向压缩试验如图6(c)所示。

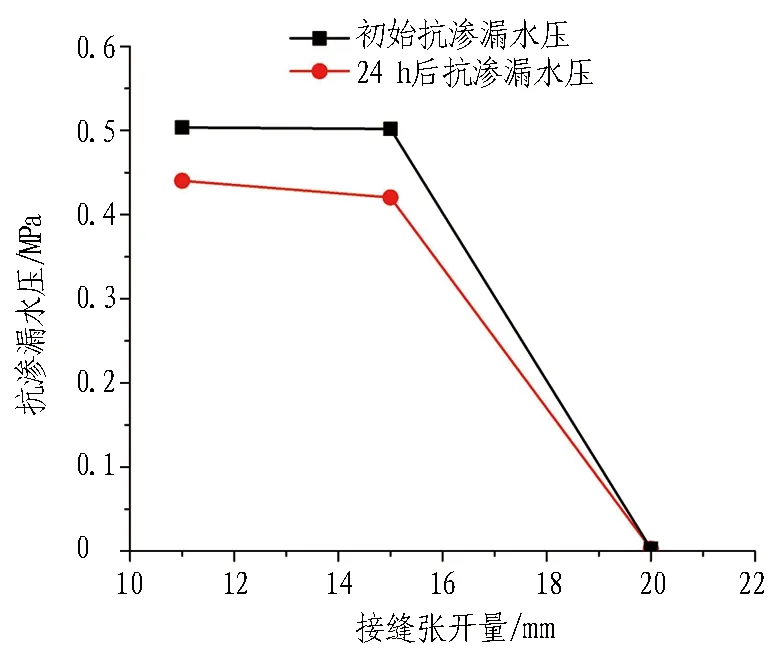

止水橡胶条水密性试验结果如图7所示。由图7(a)所示的曲线可知: 对于装配式钢端封门子块与沉管混凝土结构接缝内安装橡胶止水条的工况而言,当接缝宽度大于15 mm时,止水橡胶条抗渗漏水压值迅速减小;当接缝宽度小于15 mm时,止水橡胶条抗渗漏水压值大于0.40 MPa(对应40 m水深)。因此,装配式钢端封门子块与沉管混凝土结构接缝最大宽度需小于15 mm,以保证40 m水深下止水橡胶条不漏水。由图7(b)与图7(c)所示的曲线可知: 对于装配式钢端封门子块间接缝内安装橡胶止水条的工况而言,当接缝水平错位量为0 mm时,若接缝宽度小于15 mm,止水橡胶条抗渗漏水压值大于0.4 MPa(对应40 m水深);当接缝水平错位量为40 mm时,若接缝宽度小于15 mm,止水橡胶条初始抗渗漏水压值大于0.30 MPa(对应30 m水深),而止水橡胶条24 h的抗渗漏水压值大于0.25 MPa(对应25 m水深)。因此,实际施工时,装配式钢端封门子块与沉管混凝土结构接缝最大宽度需小于15 mm,钢端封门子块之间的接缝最大宽度需小于15 mm,钢端封门子块之间的接缝最大水平错位量需小于40 mm,以保证25 m水深下止水橡胶条不漏水。

(a) 钢端封门与沉管结构之间的止水橡胶条

止水橡胶条竖向压缩力-压缩量曲线如图8所示。由图8可知,钢端封门子块与沉管结构之间的止水橡胶条在高度方向压缩17.6 mm 时,所受总压缩力达到90.45 kN/m;钢端封门子块之间的橡胶条压缩10.6 mm 时,所受总压缩力达到91.26 kN/m。当所受压缩力超过10 kN/m时(图8中水平虚线),橡胶条呈现明显的非线性特性,此时随着压力增大,压缩变形几乎不变,端封门子块之间的极限压缩变形为11.5 mm,端封门与沉管结构之间的止水橡胶条极限压缩变形为17.6 mm,端封门子块与沉管结构之间的止水橡胶条压缩变形性能明显优于端封门子块之间的橡胶条压缩变形性能。止水橡胶条线弹性极限压缩力为10 kN/m,所对应的最大压缩变形为15 mm(钢端封门与沉管结构之间的止水橡胶条)和8 mm(钢端封门之间的止水橡胶条)。因此,止水橡胶条属于超弹性材料,可将其压缩变形曲线划分为线弹性变形阶段与非线性变形阶段。

图8 止水橡胶条竖向压缩力-压缩量曲线

3 装配式钢端封门安装工艺研究

3.1 钢端封门安装台车研发

为了保证装配后的钢端封门的水密性,基于2.3节橡胶条水密性室内试验,要求: 1)钢端封门子块之间接缝宽度≤15 mm; 2)钢端封门子块与沉管混凝土结构之间的接缝宽度≤15 mm; 3)橡胶条水平错位量 ≤40 mm。单块钢端封门子块宽度为2.34~2.56 m,高度为6.7 m,最重达9.2 t。为了实现端封门子块的快速精准定位,专门研发了如图9所示的具备三向调位功能的安装台车。安装台车部件主要包括:

1)固定支腿,通过伸缩油缸实现竖直伸缩;

2)1对滑移支座,固定于横向的2个固定支腿上端;

3)1对滑移主梁,沿纵向设置于1对滑移支座上端,并设置为可沿1对滑移支座横向滑动;

4)伸缩臂,下端固定于滑移主梁上;

5)人字架,滑移主梁和伸缩臂构成直角三棱柱框架结构,人字架下端铰接于伸缩臂上端。

通过安装台车实现端封门子块空间姿态的快速精确调整,具体流程为: 通过底部行走电机轮将台车和端封门运送至安装位置进行初定位—通过滑移支座及纵移油缸进行前后位置调整—通过底部固定支腿伸缩油缸完成上下高程调整—通过调节人字架伸缩臂油缸调整端封门安装角度—完成后进行锁定。

图9 端封门安装台车

3.2 安装关键技术

钢端封门子块安装时,从两边向中间逐块安装,通过支座与竖梁H型钢的连接螺栓连接达到预紧效果,即先对称安装1#和5#端封门,然后对称安装2#和4#端封门,再通过千斤顶将1#、2#、4#、5#橡胶条横向压缩到设计位置,最后安装3#端封门。首先,提前安装钢支座;然后,粘贴止水橡胶条(见图10(a)),实现端封门子块之间接缝的密封止水;最后,利用特制台车挂装端封门子块(见图10(b)),实现端封门空间姿态的快速调整,并利用滑移支座及纵移油缸将端封门推送就位,通过钢支座及连接螺栓将端封门与沉管连接固定。中间钢端封门子块先不进行安装,通过支座将钢端封门子块与沉管固定,再通过千斤顶将钢端封门子块间的橡胶条压紧至设计位置(见图10(c)),最后安装处于中间的钢端封门子块(见图10(d))。安装完成的钢端封门子块如图10(e)所示。

(a) 粘贴止水橡胶条

3.3 拆除关键技术

钢端封门拆除时机按保证迎水端不少于3道端封门及沉管抗浮负浮力系数不小于1.05来确定。单个行车道拆除顺序与安装顺序相反,先拆除3#端封门,然后对称拆除2#、4#端封门,最后拆除1#、5#端封门。端封门为楔形结构,门与门之间及门与侧墙之间均有挤压力,正式拆除前通过千斤顶纵向顶推松动。钢端封门拆除示意如图11所示。端封门拆除起吊装置为2个10 t电动葫芦,悬挂于顶部固定支座及对面端封门上并拉住端封门子块,底部采用10 t叉车配合放倒,实现整个过程无切割拆除。

图11 钢端封门拆除示意图

4 装配式钢端封门受力计算及变形监测

4.1 装配式钢端封门受力计算

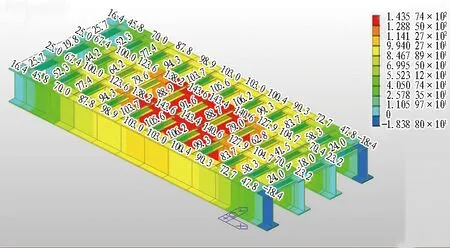

装配式钢端封门子块由钢板+槽钢+H型钢焊接为一个整体,钢端封门子块面板采用厚12 mm钢板;横肋采用14a槽钢,竖向布置间距为600 mm;竖梁采用热轧H型钢,型号为700 mm×300 mm(宽度×高度),水平间距约800 mm。所用钢材均为Q345B。采用midas civil软件对钢端封门子块建立有限元数值模型(见图12)。假定钢材为线弹性材料,钢面板采用板单元模拟,槽钢与H型钢采用梁单元模拟。由于端封门子块通过H型钢梁简支于上侧沉管斜面、下侧沉管混凝土枕梁上,且其左右两侧接缝内橡胶条允许横向挤压变形,则计算模型的上下边界采用铰接边界条件,左右两侧采用自由边界条件。计算时常水位取62.730 m,钢板的弹性模量为206 GPa,泊松比为0.3,密度为7 850 kg/m3。

(a) 模型竖向荷载分布

(b) 有限元模型(单位: kN/m2)

2#端封门子块的内力与变形计算结果如图13所示。其中,面板的最大弯曲应力为69.6 MPa,H型钢最大弯曲应力为143.6 MPa,小于Q345B钢的强度设计值295 MPa,强度满足使用要求。端封门子块最大弯曲变形为6.5 mm,满足小于(1/400)l=6 700 mm/400=16.75 mm的构件挠度要求。其中,梁长l=6 700 mm。

(a) 槽钢与H型钢应力云图(单位: MPa)

3#端封门子块面板的最大弯曲应力为238.8 MPa,H型钢最大弯曲应力为151.7 MPa,小于Q345B钢的强度设计值295 MPa,强度满足使用要求;最大弯曲变形为7.1 mm,满足小于(1/400)l=6 700 mm/400=16.75 mm的构件挠度要求。

4.2 监测点布置

为实时监测新型装配式钢端封门在沉管下沉过程中的受力及位移情况,在E4管节西侧行车道5扇端封门子块及中管廊端封门子块上分别布置位移与应力监测点,如图14所示。其中,每扇端封门上布置3个位移监测点,分别位于端封门底、中、顶部。另一侧行车道5扇端封门上布置应力监测点,每扇端封门上布置1个应力监测点,位于端封门中部。

(a) 应力监测点布置

4.3 监测数据分析

H型钢弯曲应力及变形监测结果如图15所示。由图15(a)可知: 实际监测端封门子块型钢最大应力值为124.1 MPa,位于4#端封门子块中间;实际监测3#端封门子块型钢最大应力值为92.5 MPa,小于数值计算值151.7 MPa。由图15(b)可知: 实际监测端封门子块型钢最大弯曲变形为8.056 mm,位于4#端封门子块中间;实际监测3#端封门子块型钢最大弯曲变形为6.5 mm,小于数值计算值7.1 mm。随着沉管下沉深度增加,H型钢弯曲应力及变形呈线性增加,各监测断面的最大弯曲应力及变形均未超出端封门设计最大应力值和最大位移值,表明端封门结构安全可靠。

(a) 弯曲应力监测结果

5 结论与讨论

1)研发的新型分块装配式钢端封门结构主要包含钢端封门子块、钢封边、止水橡胶条和钢支座。在相邻钢端封门子块之间的接缝及钢端封门子块与沉管结构之间的接缝内填充止水橡胶条,可以实现止水功能。

2)对于钢端封门子块与沉管结构间的楔形橡胶条而言,当接缝宽度小于15 mm时,可保证40 m水深下接缝不漏水;对于钢端封门子块间的多孔型橡胶条而言,在接缝水平错位量小于40 mm及接缝宽度小于15 mm条件下,可保证30 m水深下接缝不漏水。

3)钢支座安装、止水橡胶条安装、钢封门子块拼接为新型装配式钢端封门安装的关键步骤。钢端封门子块拼接时,需从两边向中间逐块安装。另外,通过使用特制台车拼装钢封门子块,可实现空间姿态快速调整。

4)随着沉管下沉深度增加,H型钢弯曲应力与弯曲变形呈线性增加趋势,均未超出所设计的最大容许值;在沉管沉放过程中,所研发的新型分块装配式钢端封门结构处于安全状态,水密性良好。

本研究在一定程度上解决了现浇混凝土端封门与焊接式钢端封门安拆时作业效率低下、产生废气污染等难题。后续还需针对止水橡胶条大变形及端封门子块间接缝的水力楔开机制,开展精细有限元数值仿真研究,以进一步指导设计与施工。