广州地铁花岗岩地层盾构机脱困工程实例

2022-10-12阮小赛

阮小赛,杨 杰

[1.北京建工集团(广州)建设有限公司,广东 广州 510000; 2.广州轨道交通建设监理有限公司,广东 广州 510000]

0 引言

作为目前较为先进的盾构隧道掘进机之一,复合式土压平衡盾构机因其对强度差别较大及断面分布不均匀等复杂地质条件的良好适应性,被大量应用到城市轨道交通工程区间盾构隧道施工中。面对复杂的地质环境,当施工过程中出现刀盘刀具检查更换不及时、掘进参数及盾构机姿态控制不当、盾构停机时间过长等情况时,容易发生盾构机卡盾被困。根据文献[1-3]介绍,安装辅助千斤顶增加推力或对围岩进行爆破,是盾构机脱困的常用手段。

1 工程概况

广州市轨道交通5号线东延段及同步实施工程(文冲~黄埔客运港)是广州市城市轨道交通第三期建设规划(2017—2023)项目之一。该工程位于黄埔区,线路长约9.76 km,均为地下线敷设方式,共施作6座车站(不含文冲站)、7个区间、1座新建停车场,平均站间距1.64 km,其中换乘站2座。

其中双岗停车场出入场线区间盾构段隧道施工起于区间明挖段,沿东南方向掘进,长度约1 200 m。线路纵断面为“V”字形,最大坡度3.5%。

盾构隧道衬砌环管片外径6 m、内径5.4 m、管片环宽1.5 m,每环分块6块,分别为1封顶块、2邻接块、3标准块,通过弯螺栓连接。盾构隧道施工采用海瑞克土压平衡盾构机施工,盾构机刀盘为复合式刀盘,开挖直径6 280 mm,配置12把边缘单刃滚刀、20把正面单刃滚刀和4把中心双刃滚刀,均为18寸;盾构机前、中、尾盾直径分别为6 250 mm、6 240 mm、6 230 mm。

区间盾构隧道断面穿越地层主要为全、强、中风化花岗岩地层,其中中风化花岗岩地层占比达46.6%,地质占比如图1。

图1 双岗停车场出、入场线穿越地质占比饼状图

2 盾构掘进过程

区间出场线隧道施工在第290环掘拼完成后开始春节前停机,停机前掘进过程中,盾构机总推力约1 400 t,掘进速度约5~10 mm/min,各项参数正常。根据现场掘进渣样判断,盾构机刀盘在287环开始进入全断面中风化花岗岩地层,至290环停机位置掘进约5 m,推测盾尾顶部仍处在强风化花岗岩地层。

停机44天后盾构机恢复掘进,291环至293环掘进过程中,盾构机总推力从2 000 t不断升高至3 800 t。294环掘进过程中盾构机总推力上升至4 400 t,已达当前状态下的最大推力。掘进至行程400 mm左右时速度降低至0,之后外加4个单顶推力100 t的辅助千斤顶辅助掘进仍无速度,判定盾构机卡盾。项目部启动盾构机脱困应急处置。

卡盾位置盾构机覆土厚度约23.5 m,从上到下地层为粉质黏土、砂纸黏性土、全~强风化花岗岩。刀盘刚进入全面中风化花岗岩<8H>地层长度约5 m,最近处勘探揭露孔区域岩石近似RQD值约30%,饱和抗压强度范围值为40.9~77.20 MPa。中盾、尾盾位置顶部为强风化花岗岩<7H-b>层。

3 盾构机卡盾原因分析

3.1 隧道线型及盾构姿态分析

该段盾构隧道线型设计平面为直线段,纵断面为3.45%下坡段,隧道为直线,春节停机复推前后盾构机姿态无变化。

在291环开始恢复掘进时盾构机姿态为Y=-31 mm、X=-18 mm,掘进到294环盾构机卡盾时盾构机姿态为Y=-26 mm、X=-15 mm。过程中没有出现异常纠偏。

3.2 刀盘刀具检查分析

在292环掘进完成后,由于推力有所增加,现场安排对刀具进行了检查测量,边缘#39/#40滚刀(对应最大开挖直径6 280 mm)最大磨损量约9 mm,正常磨损无偏磨,未发现刀箱有变形。其余边缘滚刀均为正常磨损无偏磨现象。随后更换了全部12把边缘滚刀并恢复掘进。

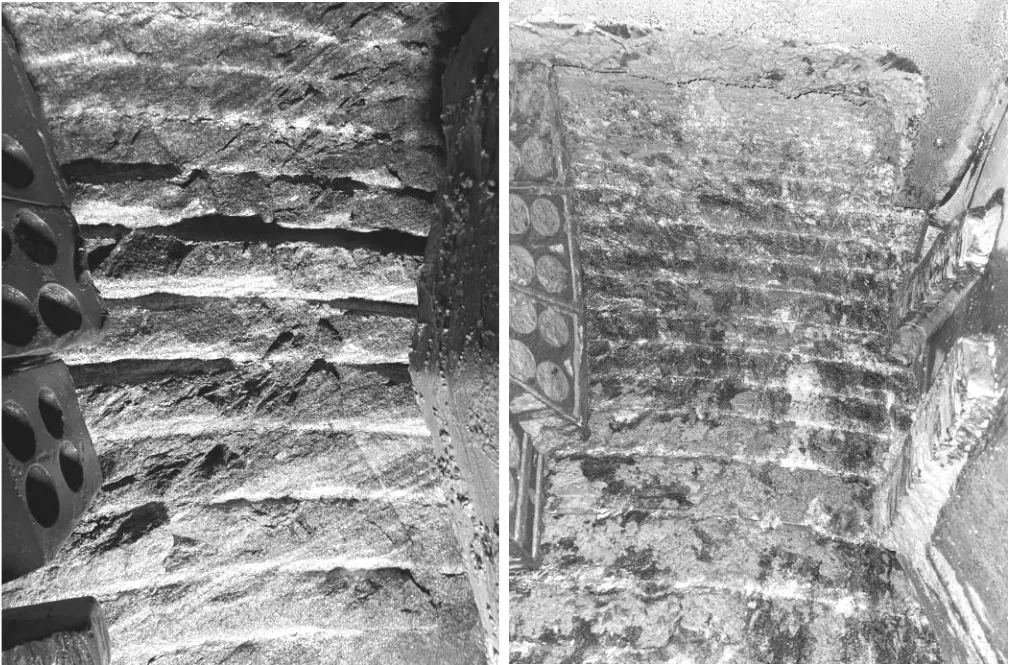

至293环掘进完成后,再次检查边缘#39/#40滚刀最大磨损量约1~1.5 mm,正常磨损,且刀具安装无松动变形现象。通过刀具测量得到的刀具磨损数据,计算该段开挖轮廓最小直径约6 262 mm(边缘滚刀磨损9 mm),出现在292环刀具更换前。293环掘进完成后,最小轮廓截面到达前盾中部,开挖轮廓最小直径约6 262 mm大于前盾直径6 250 mm,理论上不会完全卡住盾体。开挖面地层如图2。

图2 卡盾位置掌子面及拱顶照片

3.3 盾尾铰接分析

该工程所使用的盾构机盾尾铰接为被动式铰接,总拉力最大为1 000 t。卡盾前,盾构机掘进291~292环过程中,铰接油压偶尔出现400 bar最大油压(总拉力约1 000 t),现场通过增加4个单顶推力100 t的辅助千斤顶后,掘进完成292环。分析出现最大铰接拉力的原因可能为春节长时间停机,少量盾尾同步二次注浆浆液渗入盾尾下部并固结导致。

盾构机掘进293环过程中,铰接油压逐渐降至约290 bar(总拉力约750 t);掘进294环卡盾前,铰接油压最大值约250 bar(总拉力约650 t)。根据铰接参数变化分析,盾构机盾尾位置未被完全卡死,卡盾部位很可能集中在中、前盾区域。

3.4 切口环检查分析

卡盾发生后,现场进仓检查测量边缘#39/#40滚刀最大磨损量约2 mm,正常磨损无偏磨。前盾3、9点钟位置切口与开挖轮廓岩石之间的缝隙宽度约1.2 cm,缝隙正常;12点钟位置切口与开挖轮廓岩石之间的缝隙小于0.4 cm,缝隙偏小。

随后,现场组织对开挖仓进行清仓。将仓内石块、石渣等完全清出后检查前盾切口环与开挖轮廓之间,发现6点钟位置切口环与开挖轮廓岩石之间的缝隙大于1.6 cm,同时4、7点以下切口环与开挖轮廓岩石之间存有大量石渣石粉,并夹有少量固结的水泥浆液。

综上分析推测,盾构机在强度较高的全断面中风化花岗岩地层中长时间低贯入度掘进,使仓内产生大量石粉并沉积,掘进过程中底部石粉不能有效排出,通过切口环底部进入盾体与开挖轮廓之间的缝隙。与此同时,全断面岩层欠压掘进,盾尾同步和二次注浆浆液经盾体底部往开挖仓方向渗入,引起石粉固结。盾构机掘进过程中的上抬趋势使盾体底部石粉层逐渐变厚,挤压盾体贴紧开挖轮廓上部,最终导致盾体被卡死。

4 盾构机脱困处理措施

4.1 制定方案

根据分析推测的盾构机卡盾原因,结合受困位置地质和地面环境条件,项目部制定了三个脱困方案。

方案一使用高压水枪从开挖仓内冲洗前盾切口环与开挖轮廓之间的缝隙,将缝隙之间的石粉尽可能冲洗出来,降低石粉对盾体的包裹力,以达到盾构机脱困目的。由于开挖仓内作业空间狭小,开挖仓底部容易积且水抽排困难,前盾切口与单品之间缝隙较小不能目视冲洗位置,因此高压水枪操作难度大、水柱效率较低。同时,石粉浆液固结程度不定,导致冲洗较为困难,效果难以保证。

方案二采用旋挖钻机,在地面垂直于隧道轴线成一排孔至中、前盾顶部,使盾体上方岩层完整性降低而部分卸力,降低岩层对盾构机的包裹力,达到盾构机脱困目的。该方案需密排成孔,施工过程中先期成孔很难回填密实,相邻孔施工过程中极易发生塌孔、蹿孔风险。同时旋挖钻机成孔作用范围较小,岩石强度较高,脱困成功率得不到保证。

方案三采用爆破的方式,破坏盾构机上方围岩使围岩卸力,达到盾构机脱困目的。该方案是通过在地面按一定间距垂直钻孔至盾构机上方一定距离内并埋设PVC管,然后将炸药装填至PVC管底部,利用炸药爆破使盾构机上方围岩破碎,降低围岩对盾构机的包裹力以达到盾构机脱困目的。

综合分析之后,项目部判断方案一可行性较低,现场实施困难,因此决定放弃方案一,实施方案二和方案三。

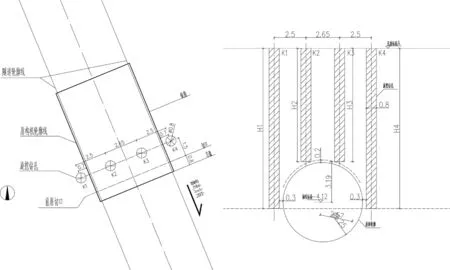

4.2 旋挖钻孔方案

(1)成孔位置确定。根据掘进情况判断,盾构机围岩最小轮廓截面最有可能在前盾中部距离切口约1.2 m的位置。因此在该截面进行旋挖钻孔使盾构机脱困的可能性最大。为了尽可能避免出现塌孔、蹿孔风险,将原计划的密排钻孔改为间隔钻孔,钻孔间距中心间距约2.5 m,采用直径800 mm旋挖钻成孔。钻孔距离切口环约1.5 m,顶部孔深度至盾体上方0.2 m,两侧孔深度至盾体中心线以下0.5 m,孔壁距离盾体0.3 m。钻孔布置图如图3所示。

图3 旋挖钻孔平面、立面示意图

(2)旋挖成孔。由于成孔深度超过20 m,现场采用泥浆护臂成孔,成孔至预定后使用砂浆回填至地面以下4 m转用粉质黏土回填。成孔过程中,隧道内和地面联动,防止因施工过程中孔深计算失误旋挖钻损伤盾体。

钻孔施工完成后,盾构机启动并加载推力。推力加载到最大值,仍没有速度,旋挖钻孔脱困方案失败。启动爆破围岩方案

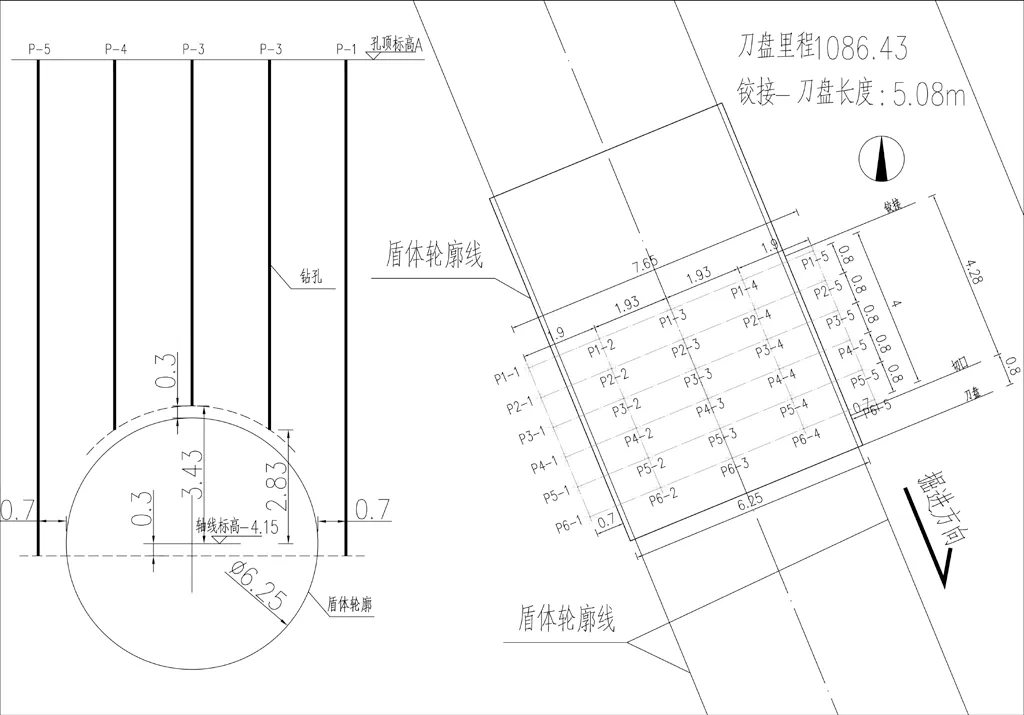

4.3 爆破围岩方案

(1)爆破孔布置及成孔。为了有效破碎卡盾部位的围岩,同时避免爆破应力使盾体变形,爆破孔平面布置为前盾切口后0.5 m至中盾铰接前0.5 m的中前盾位置。两侧至盾体外廓0.7 m,剖面深度至盾体顶部0.3 m、两侧至盾构机中线以下0.3 m。示意图如图4所示。

图4 爆破孔布置图

由于该段盾构机拱顶岩层较厚,为了提高成孔效率,现场采用潜孔锤成孔。孔径100 mm,孔内埋设75 mm直径PVC管便于炸药装填。为了防止PVC管上浮,管道下放完成后在内部装满清水,并盖上盖子。

潜孔锤成孔冲击较大,且终孔深度距离盾体较近。为了避免盾体损伤,需准确控制钻孔定位、成孔垂直度及深度。成孔过程中,需建立上下联动机制,实时反馈洞内盾体异响情况,出现异常及时停止钻孔。

(2)爆破。此次盾构机脱困施工爆破作业采用乳化炸药,每孔装药量900 g。炸药装填在PVC管底部,空管采用细石回填密实。起爆方式为顺序起爆,间隔时长30 ms,从近刀盘一排孔开始起爆。起爆前,撤离隧道内人员,提前将开挖仓降至常压后关闭仓门,降低爆破冲击波对主驱动密封的影响。

(3)掘进脱困。爆破完成后,检查盾体有无变形、管片有无开裂渗水等。检查完成后,启动盾构机运行,盾构机加载至总推力3 700 t时开始有速度。294环掘进完成时,总推力降低至2 200 t左右,掘进速度从2 mm/min逐渐提高到6 mm/min。

295环至297环掘进过程中,盾构机掘进速度能够维持在6 mm/min左右。同时总推力逐渐降低至1 500 t左右,趋于正常水平,盾构机脱困成功。

5 结语

复合式土压平衡盾构机在硬岩段掘进过程中由于刀具检查更换不及时、掘进参数及盾构机姿态控制不当、盾构停机时间过长等原因,出现盾构机卡盾的可能性较高。通过此次盾构机脱困施工,项目部总结了三条预防措施:第一,避免盾构机在岩、土交界面和全断面岩层位置长时间停机。确需长时间停机时,停机前做好盾体径向孔高浓度惰性泥浆注入和检查,提前填充盾体与岩石之间的缝隙,保证盾体润滑;第二,及时检查更换边缘滚刀,避免出现较大磨损或偏磨现象导致开挖直径不足;第三,优化硬岩段掘进参数和刀具选择,尽量避免长时间低贯入度掘进,防止土仓内留存大量细石、石粉,填塞盾体背后缝隙。