公路路基填筑高液限土水泥改良治理的试验分析

2022-10-12支太发

支太发

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

我国长江流域以南地区,分布大量的高液限土区域。受高液限土力学性能、水稳性能限制,其工程性质较差。穿越高液限土分布区域的公路工程,若采用高液限土填筑路基,需对土体进行改良,增强土体力学性能和水稳性能,保证路基施工质量。现阶段,石灰改良、水泥改良、砂砾改良是高速公路高液限土改良的常用方法,具有较为优良的改良效果。某高速公路工程,拟定采用水泥改良方案对沿线高液限土进行改良。为保证改良效果,该文通过试验研究的方法,对路基高液限土水泥改良治理方案展开研究,对后续同工况下同类项目施工具有借鉴意义[1-2]。

1 工程概况

某高速公路工程,沿线高液限土分布广泛,因施工场地土体性质、沿线气候环境等因素限制,无法采用翻晒除水方案。受工程成本、施工等因素限制,对全线高液限土进行换填处理难以实现。综合考虑沿线土体性质、作业工况、工程成本等多种因素,拟定采用水泥改良高液限土方案。

2 试验目的和方案

2.1 试验目的

以该高速公路某标段高液限土为原料,通过试验研究的方法,确定拟采用的水泥改良高液限土方案水泥最佳掺量,保证经改良后的土体满足该标段线路及工程沿线线路路基填筑施工要求,确保工后路基沉降量符合相关规范要求[3]。

2.2 试验方案

该次研究通过击实试验和无侧限抗压强度试验对改良土体性能展开研究。基于控制变量的思想,以土体含水率、水泥掺量为控制变量,根据沿线土体含水率调查,确定该次研究所用的土体,含水率分别为12%、14%、16%、18%、20%。结合以往同类工程改良治理施工经验及现有研究文献,确定该次水泥改良方案,水泥掺量分别为4%、5%、6%。

(1)击实试验方案:1)以“干土法”制作含水率分别为12%、14%、16%、18%、20%的土体土样各5 kg;2)将土样打包焖36 h;3)在样本中,分别掺入4%、5%、6%水泥,拌和均匀;4)拌和完毕后,立即开始击实试验,测定试件最佳含水率、最大干密度。

(2)无侧限抗压强度试验方案:1)按上述土样制备、焖制方法,制取最佳含水率土样5 kg;2)向土样中分别掺入4%、5%、6%的水泥;3)按压实度96%、94%制作试件,在标准室内养护7 d;4)测定不同水泥掺量、不同压实度的试件的基本参数;5)将试件浸入水中,水面没过试件顶约2.5 cm,开始无侧限抗压强度试验,测定不同掺量、不同压实度下试件无侧限抗压强度指标。

3 试验结果及分析

3.1 击实试验

击实方法:根据沿线土体粒径分布情况,击实试验方法采用重型击实Ⅱ法,每层击数98次,筒容积2 150 cm3。各土样击实试验结果见图1~3。各水泥掺量下,测得击实后改良土的最佳含水率和最大干密度见表1。

表1 不同水泥掺量下土样最佳含水率和最大干密度

图1 掺4%水泥土样含水率与干密度的关系

图2 掺5%水泥土样含水率与干密度的关系

图3 掺6%水泥土样含水率与干密度的关系

由表1可知:1)随水泥掺量增加,改良土最佳含水率随之增加;2)水泥掺量为5%时,改良土最大干密度出现最大值,为1.80 g/cm3。

3.2 无侧限抗压强度试验

按照现行公路工程无机结合料稳定材料试验规程,结合上述击实试验结果,采用静压法制作三种水泥掺量下,压实度分别为94%、96%的直径50 mm、高50 mm的改良土土体试块进行无侧限抗压强度试验[4-5]。

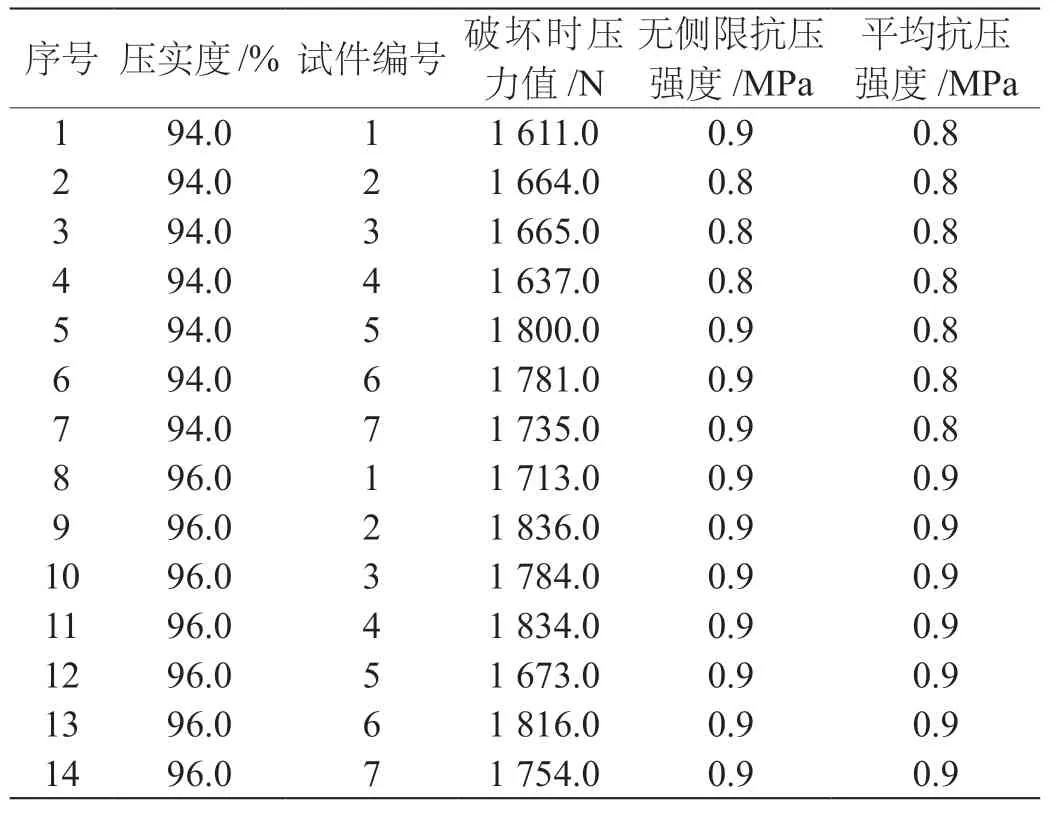

(1)水泥掺量为4%时,改良土中各成分构成比例为:水泥∶水∶土=1∶3.33∶25,试验结果见表2。

表2 不同压实度下掺4%水泥改良土的无侧限抗压强度

(2)水泥掺量为5%时,改良土中各成分构成比例为:水泥∶水∶土=1∶2.91∶20,试验结果见表3。

表3 不同压实度下掺5%水泥改良土的无侧限抗压强度

(3)水泥掺量为6%时,改良土中各成分构成比例为:水泥∶水∶土=1∶2.76∶16.67,试验结果见表4。

表4 不同压实度下掺6%水泥改良土的无侧限抗压强度

(4)试验结果分析:1)各水泥掺量下,试件平均抗压强度,均不小于0.8 MPa,满足规范要求;2)水泥掺量为4%、5%时,试件浸水养护时,出现较为严重的质量损失,不符合规范要求,故判定抗压强度值不符合施工要求;3)水泥掺量为6%时,试件平均抗压强度为1.0 MPa,试件浸水养护损失质量符合规范要求,压实度为94%时,可适用于94区路基填筑,压实度为96%时,可适用于96区路基填筑。

4 试验段工后沉降分析

为验证该次试验确定的水泥掺量为6%时的高液限土改良方案有效性,确定后续改良治理方案施工控制参数,选择该工程K19+400~K20+600段进行改良试验。该路段为路床位置,长200 m,宽12 m,厚0.8 m,水泥掺量为6%。该次以工后沉降量作为评价水泥改良方案治理效果的主要依据,沉降观测点布设于试验段中线、边线位置,观测改良后高液限土填筑路基沉降指标数据。中线1#、2#、3#测点与正常土质路基在各时段下累积沉降值对比见表5。

表5 掺量为6%时不同时间下累计沉降观测结果

由表5可知:1)经改良后的土体,累积沉降量在60 d时达到最大值,60~80 d累积沉降量无变化,表明路基60 d后基本稳定;2)改良后土体在各时间段下,累积沉降量均小于正常土质路基,在工后80 d,最大累积沉降差值为6.9 mm,表明经水泥改良后的高液限土具有比正常土质更加优异的工程性能;3)经上述分析可知,该文提出的水泥掺量为6%时的高液限土改良方案具有较理想的高液限土改良效果,可满足高液限土分布区域内的路基填筑施工要求。

5 结论

综合上述,击实试验及无侧限抗压强度试验,水泥掺量为4%、5%时,试件无侧限抗压强度测试值满足规范需求,但浸水养护造成的质量损失超出规范需求,故抗压强度不合格;试件水泥掺量为6%时,土体抗压强度符合规范要求,此时土体最佳含水率为16.12%,最大干密度为1.80 g/cm3,压实度为94%时,可满足94区路基填筑要求,压实度为96%时,可满足96区路基填筑要求。

经试验段施工验证,改良土工后60 d,土体沉降基本稳定,累积沉降量明显小于正常土质路基沉降值,表明水泥掺量为6%时,水泥改良方案可有效改善高液限土工程性能。