起重机用块式制动器有限元分析及检验研究

2022-10-12宋伟刘奂王泽京

宋伟,刘奂,王泽京

(西安特种设备检验检测院,陕西 西安 710065)

制动器是产生制动力并完成能量转换的重要机构,具有结构简单、工作安全可靠的特点,因而被人们广泛的应用到各个机械设备中,比如飞机的着陆、火车的减速等都是依靠制动器中的制动鼓盘和衬片摩擦实现的。在设备的实际运行中,依托制动器能够实现对各个运动物体的合理化调节,从而更好地保障设备的性能。从起重机机械设备的运行情况来看,制动器是起动机正常运行的重要零部件,在采用制动块产生的摩擦阻力直接接触的形式来完成系统制动。起重机能否安全运行关系到民众的生命财产安全与否,为了能够保障起重机的安全运行,需要做好起重机用块式制动器有限元分析及检验工作。

1 起重机用块式制动器的基本情况概述

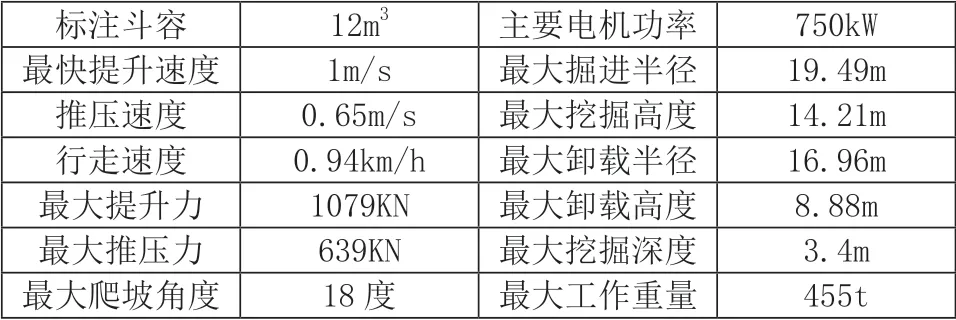

起重机用块式制动器机械零部件包含斗杆、起重臂、挖掘铲斗、推压结构、提升结构、回转平台、行走机构、履带行走系统、润滑系统、除尘通风系统等。起重机用块式制动器的基本参数如表1所示。块式制动器被广泛应用到起重机的机械设备中,在具体运作的时候将制动轮作为联轴器的一个半体安装在机构的转动轴上,对称布置的制动臂和机架固定部分铰链组成,内侧附加摩擦材料的两个制动瓦块分别活动铰接在两个制动臂上,在松闸器的作用下,成对的制动瓦块会径向抱紧制动轮,产生制动力矩。

表1 起重机用块式制动器性能参数表

在接通电源的时候,电磁松闸器的铁芯会吸引衔铁压向推杆,推杆推动左制动臂向左摇摆,主要的弹簧被压缩。与此同时,解除压力的辅助弹簧会将右制动臂向右边推,两边制动臂带动制动瓦块实现和制动轮的分离。在切断电源的时候,铁心会失去自己的磁性,对衔铁的吸引力逐渐消除。在主要弹簧张力的作用下,两制动臂一起向内摆动,这个时候会带动制动瓦块抱紧制动轮产生制动力矩。这个时候辅助弹簧会被压缩。

2 起重机用块式制动器失效的原因

经过对起重机用块制动器制动力矩分析之后发现,每台起动机机构在经过选型计算分析之后,制动器制动个数和制动轮的摩擦半径是确定的,制动力矩会和摩擦衬垫、制动轮上的制动开关存在关联。

(1)制动力和制动间隙。起重机用块式制动器用在制动轮上的制动轮大小由压缩弹簧决定,制动器在投入一个阶段之后,制动块受磨损的影响会改变间隙,制动弹簧力会伴随制动间隔缝隙的增大和减小,制动力也会减小。由此可以发现,制动块磨损的本质是制动弹簧力,制动间隙深刻影响制动力矩的大小。

(2)摩擦系数。制动衬垫在长期使用的过程中,伴随开闭次数的增多,制动沉淀会出现老化的问题,由此会使得摩擦系数降低。在刹车的时候,受摩擦的影响会使得制动沉淀和制动轮的温度快速提升。在温度不断提升的情况下会日益降低制动力矩的水平,最终偶会引发事故。

(3)制动器结构的损坏。在液压马达绕组出现故障之后,设备在推动力不足的情况下无法松闸。传动构件的内部出现了严重的变形,最终会影响到制动轮的性能。

3 有限元分析方法

有限元分析也称之为有限单元法、有限元素法。简单来说,这是把求解区域离散当成一个组的有限内容,根据一定方式,把单元组合联系在一起。有限分析法是随着电子计算机发展的一种现代化的计算法。在计算机技术下,可以得到值解,以此满足相关工程的技术需要。

通过这些年发展,这种方法成为了电数值计算的分析方法。在使用时,需要注意以下几点:

(1)理论简单,物理概念也非常明确。这种方法的根本在于几何离散的插值,因此概念非常明了,理解起来也更容易。

(2)计算有规范可循,方便程序化处理。有限元分析方法借助矩阵代数将复杂的分析和运算使用矩阵符号来表现出来。

(3)不同的计算分析方法会绘制出每个节点的位移情况。在具体实施操作的时候会使用科学的方法求解平衡方程结构。

在开展有限元分析之前需要在三维立体化软件中打造实体模型,具体建立的参照软件包含CAD和CAE。三维模型在绘图软件上打造之后导入ANSSYS Workbench软件之后选择具体的网格单元。

在有限元分析的过程中衍生出了静力学分析和动力学分析两个内容。

(1)开展静力学的分析。明确每一个状态向量时间,使用有限元分析的信息。同时,分析方式是需要应变以及应力理想化的一种运动方程解答。开展分析一段时间之后,可以利用初始条件,以此得到结构的强度。

(2)开展动力学的分析。在实施动力学分析的时候要考虑到所需要考虑的单元,在打造出一个结构力学分析方程之后还会形成多个运动自由度。按照规范的步骤来完成简单的有限元评估分析。一般来说,这种方式是以节点位移为未知量,单元分析针对一节节点位置,可计算内部的每一点位移的问题,根据应力和节点单元之间力和位移的变化来打造出刚度方程。

4 起重机用块式制动器起重臂和斗杆的静力学分析

在起重机机械设备运作的时候采用两种典型工况。一是当起重臂承载最大的工况之后,简单来说即起重臂底部铰接位置受力最大的工况,这个部位是设备最容易受到伤害的地方。一种是斗杆所遭受荷载最大时的工况,也就是斗杆在水平位置上时能够伸展出来的工作幅度,这个时候可以适当的提升绳和斗杆,使得二者表现出垂直的状态,在这样情况下斗杆会具有最大的提升力和推动力量,这个期间斗杆的荷载最大。

4.1 起重臂的静力学分析

起重机起重臂总长度为13.5m,仰望的角度为45度,斗杆的有效长度为9.5m,距离地面的高度为14.2m。

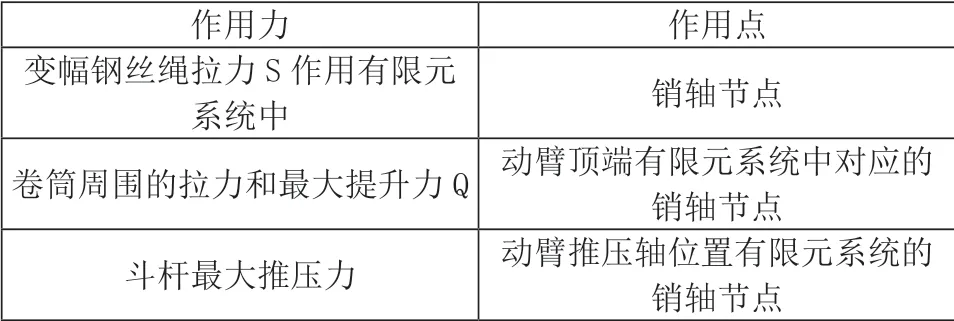

传动连接通过起重机、斗杆通过齿轮齿条所完成,固定好斗杆尾部。在起重臂上,安装了多个元件,如推压机构、滑轮等。通过一个小节的受力情况开展分析,可以得出起重臂有限元分析模型的荷载。

表2

通过上述描述可以发现,起重臂最大应力出现于底部、平台连接销轴位置上。推进机构以及起重臂焊接的位置,在顶部滑轮吊耳位置中最大应力达到了152.79MPa。

起重臂的最爱变形出现在滑轮和连接变幅钢丝绳的顶部,最大变形为10.363mm。

4.2 斗杆的静力学分析

斗杆在危险环境中工作所承受的荷载如下:斗杆自身重量Gb为154kN;斗杆的最大提升力Q为1079kN;斗杆最大推压力为639kN;横向力Fk为194kN;推雅压轴支反力R为188kN;偏心的附加反力为327kN;垂直方向上的反力为101kN。

通过上述的变形,可以总结出斗杆最大应力,分布在推压齿条箱截面和前部箱型截面连接的过度变截面的下盖板和斗杆、铲斗连接的吊耳下部分的焊接面上。

4.3 起重臂和工作装置的模态分析

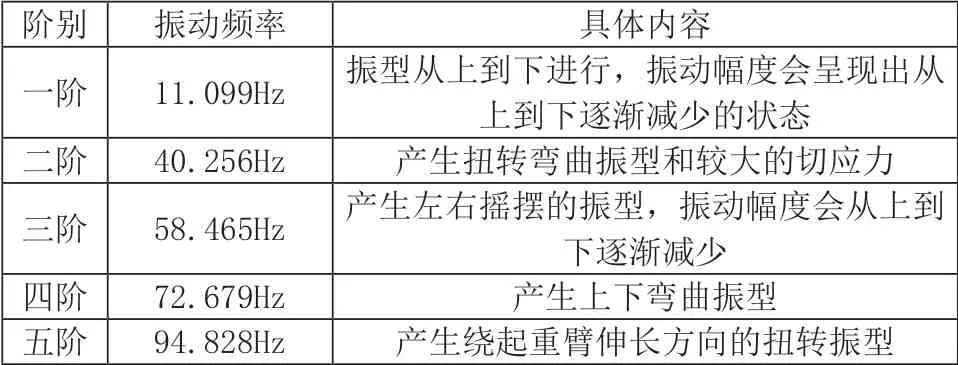

谐波分析是必要的瞬态动力学分析模态初步分析,在具体分析的时候需要有一个循环对称结构分析模态。将起重臂模型导入到ANSYS Workbench软件之后开展模态分析。起重臂以和平台铰接位置作为支,具体如下。

表3

根据频率图我们可以发现,斗杆的模态分析一阶频率为122.5Hz,频率数值比较大,在运作的时候一般不会引起共振的现象,且振型变化比较小,对斗杆工作状态影响不大。

4.4 工作装置的模态分析

机械挖拒机工作装置前六阶振型在不同的阶段会有不同的固有频率,在具体实施操作的时候由于钢丝绳的固有频率比较小,因此整个工作装置的频率也会比较小。在每个阶段,钢丝绳的变形都是最大的。一阶振型云图的最大变形发生在起重臂顶部和铲斗齿部。在其他振型图中,钢丝绳的变形最大,即工作装置的薄弱环节反映在钢丝绳上。对于工作装置的起重臂,由于轴向力和弯矩由顶部滑轮和吊耳传递,顶部是起重的薄弱环节。铲斗挖掘过程中,铲斗齿会受到外部载荷的变化,斗齿是铲斗的薄弱点。铲斗在挖掘和回转的过程中荷载在传递给斗杆的时候有很多荷载会被斗杆的横臂腹板吸收,因此,斗杆的变形不大,处于稳定的状态。

4.5 制动器故障的监测和防范

自监测指针对制动器的实施监测,对机械装置的提起来释放来验证,具体监测包含以下3种方式:(1)对于制动器动作的监测。(2)对制动力的监测。(3)对制动器的动作和制动力的监测。制动器动作的监测可以通过驱动主机制动器的动作开关来完成,对于制动力自监测可以根据对制动器线圈电流变化的测试来判定出动力矩的大小。

在制动器运作的时候可以采取以下的措施来防范制动器失效:

(1)采取积极的措施确保制动装置的安装质量,因地制宜的调节制动器的制动间隔缝隙,合理调整制动器的间隔距离,保证其不出现卡组的现象。在制动瓦块和制动轮充分接触的时候要因地制宜的调整动力矩,目的是满足制动的目的。

(2)维护人员需要对制动器的使用情况进行全面的监督控制,做好自检记录。

5 结语

综上所述,起重臂和斗杆的自身荷载比较大,实际工作装置长时间在振动状态下。同时由于自身的机构重量较大,会使得一些应力集中在一些部位,在应力集中的作用下会出现起重机制动失效、斗杆断裂等问题。为此,在起重机运作的时候需要相关人员加强对起重臂和斗杆强度、刚度设计问题的重视,通过起重机用块式制动器有限元分析来把握设备的核心应力和重量,借助有限元分析软件打造出起重臂和斗杆工作装置有限元模型,在模型支持下,对于起重臂、斗杆在自身承受最大荷载下工作的结构强度,需要做好刚度的实施开展分析,同时了解自应力,集中其部位以及危险的截面。通过静力学分析和模态分析能够更为精准地获得起重机制动器的安装位置,增强起重机块式制动器应用的有效性。