干渣机清扫链系统常见异常及解决方案探讨

2022-10-12张航

张航

(大唐三门峡发电有限责任公司,河南 三门峡 472100)

1 前言

风冷式干渣机在当今锅炉除渣系统中使用广泛,较传统湿式捞渣机,干渣机具有节水节能、密封隔断可靠等优点,但同时也具有支撑、传动、导向部件多,内部结构复杂等缺点。不锈钢输送带的结构特点决定了细灰及小颗粒渣块会掉落至干渣机底部造成底部灰渣堆积,堆积过高会影响输送带正常运转。功能决定机构,干渣机由上部的不锈钢输送带系统和下部的清扫链系统两大部分组成,输送链系统输送炉膛落渣,清扫链系统清理底部灰渣,两套系统功能互补,有机结合。

清扫链系统会发生例如脱链、刮板弯曲、刮板偏斜、连接环断裂、底板磨损、驱动链轮异响等故障;系统故障原因需要多角度去综合考虑,解决方案不能“顾此失彼”,要统筹兼顾。本文从清扫链系统常见故障入手,综合分析并阐述各部件之间的相互影响,对力求全面兼顾的解决方案进行探讨。

2 清扫链系统整体结构简介

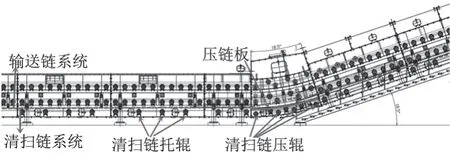

以某1000MW火力发电机组锅炉干渣机为例,对清扫链系统进行简介:清扫链系统布置在输送链系统下部,前部出渣口处安装驱动链轮组,尾部安装张紧可调的从动链轮组,链条采用18×64-13的矿用圆环链,每13

个链环安装一个开口式连接环,连接环与刮板相连,全程125个刮板;与底板接触部分为工作程链条,链轮以上部分为返程链条,返程链条由延程布置的清扫链托辊承托,链条张紧后,干渣机起弧段的压辊和压链板分别压住工作程和返程链条,使清扫链完成水平至斜坡的变向,刮板全程贴紧底板运行,将底部灰渣刮至出渣口,系统可设置自动循环运行,持续清理底部灰渣。

图1 干渣机系统整体结构简图

3 清扫链系统常见异常故障及系统解决方案

3.1 故障1:清扫链脱链

脱链是清扫链系统中最常见的故障,分为两种:一种表现为上部的返程链条从托辊轮槽中脱落滑出,刮板上午连接使两侧链条间距不变,所以脱链后链条偏向同一侧,往往是一侧链条向内脱落造成上、下链条刮板绞缠在一起,另外一侧链条向外脱落卡在辊轮与干渣机壳体之间。另一种表现为链条在主、从动链轮处脱落。无论哪一种情况,脱链后都会存在局部的工作程与返程链条刮板接触、绞缠,造成阻力突增清扫链跳闸,且可能会造成清扫链托辊崩坏、刮板弯曲、连接环断裂、驱动链轮断牙等。脱链的原因主要由以下几点。

(1)张紧不及时链条过松,返程链运行中上下起伏,刮板在两个托辊之间最低点与工作程刮板接触造成脱链;张紧力不足返程链线路约束力差,上下起伏幅度大,易造成脱链。

(2)清扫链长时间停运,或循环周期间隔时间过长,造成干渣机底部灰渣过厚并覆盖托辊,造成返程链条“浮”在灰渣上无法与辊轮接触啮合;这种情况下两个位置最易脱链:一是驱动链轮处,斜坡灰渣阻力造成此处返程链条最松,返回行走不及时堆挤在一处,造成脱链;二是起弧段,灰渣堆积过厚只有底部灰渣被刮走,上部灰渣向下流动堆积在起弧段,返程链埋于灰渣之中极易脱链。

(3)刮板尺寸不合适,分为两种:一是刮板总长度与设计偏差大;二是刮板总长度合适,但安装连接环的螺栓孔定位尺寸偏差大,两种情况都会造成返程刮板经过托辊时易脱链。

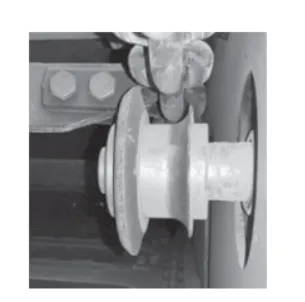

(4)托辊形位尺寸偏差大或安装位置不统一,各托辊轴承座端面至辊轮槽距离与设计尺寸不一致,托辊轮槽中心不在一条直线上,易造成脱链;托辊长时间使用轮槽磨损变宽(图2),返程链条姿态偏斜也会造成脱链。

图2 磨损严重的托辊

(5)大块异物(如渣块或检修遗留板、条、圆钢等异物)掉入清扫链系统内部,卡在链条与托辊轮之间造成脱链。

(6)起弧段压链板磨穿卡住链条造成脱链。

(7)驱动链轮处剥链器(俗称:老鹰铁)磨损严重不能及时顶出链条,造成链环卡在链轮无法及时脱开,跳链后造成驱动链轮处脱链。

(8)驱动或从动链轮轴向间距偏差大与设计不相符,与刮板不匹配。

(9)设计原因个别托辊间距过大,刮板在此处下坠幅度过大,与工作程链条刮板发生接触绞缠造成脱链。

针对以上8个不同的原因,解决方案如下:

(1)建立清扫链张紧定期工作并严格执行,将链条松紧情况标准化并纳入日常巡检中,定期或发现链条过松,及时进行张紧,保证返程链条不予工作程链条发生接触绞缠。

(2)清扫链因其它原因造成长时间未运行的,必须先将内部堆积过高的灰渣进行清理(使用负压装置清理),待返程链条、刮板与托辊轮露出后再启动清扫链进行试运;清扫链自动运行循环周期间隔时间不合理的,要及时进行调整,使之与灰渣堆积速度匹配,保证在循环周期内灰渣不堆积过高。

(3)刮板的长度尺寸与两端连接孔的尺寸必须与设计一致,保证连接环安装后整体与托辊及主、从动链轮无误差啮合,在刮板加工制作以及验收过程中必须使用与设计尺寸一致的工装进行匹配试验。

(4)每一批次的托辊轴承座端面至辊轮槽距离必须一致,且与设计无偏差,底座安装后测量轴承座端面至壳体的距离要一致,或在安装中使用定位块,尽量缩小安装误差,保证所有辊轮槽在一条直线上;托辊磨损情况持续跟踪,轮槽磨损严重的要及时更换,保证返程链条导向槽的刚性,校正链条的姿态。(注:安装工艺方面,托辊底座固定螺栓安装紧固要规范,必须使用平垫圈和弹簧垫圈,保证紧固后清扫链运行期间螺栓不松动,托辊不发生位移。)

(5)及时清理清扫链底部掉落的大渣块,并从输送带系统排查大焦块落入底部的可能原因:挡渣板磨损严重有缺口或输送带两端裙边立板变形损坏,消除大焦块漏至下层的缺陷;每次检修后要清点工器具和备件保证不遗留物品,对内部进行检查保证各内部支撑没有开焊脱落缺陷,保证清扫链系统内部清洁度。

(6)起弧段的压链板发现有磨穿现象后,要及时更换。注:不可单方面考虑提升压链板的耐磨性而将其升级为耐磨材质,压链板起到压链变向的作用,与链条之间的接触力较大,出于保护链条的目的,压链板材质硬度不可过高。

(7)剥链器安装位置要正对驱动链轮槽,与链轮槽底要预留间隙,剥链器上端面要与返程链条平行并拉开30~40mm间隙,若发现有严重磨损或变形的要及时进行更换。

(8)驱动或从动链轮轴向间距验收必须严格,因为链轮间距要作为托辊和刮板验收的基准,从而保证链轮、托辊和刮板组成的系统能够稳定运行。

(9)排查机体托辊间距有无过大的(一般在起弧段和头部、尾部),必要时可增加一对托辊,保证链条承托连续稳定,避免刮板下坠幅度过大。

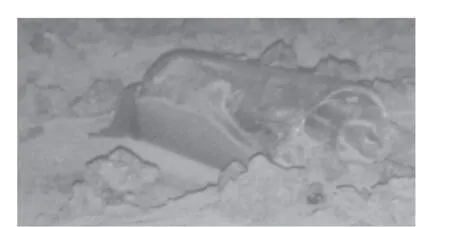

图3 底板磨穿后卷曲

3.2 故障2:清扫链刮板弯曲

清扫链刮板弯曲分为两大类:刮板中间整体弯曲;安装连接环处耳板弯曲,原因主要有以下四点:

(1)清扫链脱链后,上下刮板碰撞拉扯,刮板受力变形,发生耳板变形的可能性更大,因为脱链大部分表现为一侧落底一侧挂在托辊与机壳之间,刮板呈倾斜状脱落,刮板单侧发生碰撞造成耳板弯曲变形。

(2)干渣机底板局部磨穿后,未及时处理或贴补焊接工艺差,磨穿处的底板向内部翘起与刮板发生碰磨卷曲(图4),卷曲变大后对刮板阻力也增大,刮板在驱动链力和阻力共同作用下发生弯曲变形。

(3)刮板过长或刮板两端连接环安装孔整体间距过大,造成安装连接环后在与驱动链轮啮合过程中产生轴向对中挤压,造成耳板处发生折弯。

(4)刮板偏斜严重,在经过驱动和从动链轮时受力发生变形弯曲。

解决方案:

(1)清扫链电机设置热偶动作保护,且电流保护值根据电机平稳运行的电流值为准进行计算,不能以电机铭牌显示的额定电流值为准,并根据实际运行情况对保护定值进行调整,保证发生脱链后,阻力稍有增大就能跳闸保护,避免发生拉弯刮板的异常发生。

(2)干渣机底板磨穿后,可更换底板,也可进行补焊,补焊必须采用挖补焊接工艺,将磨穿处按照周围100×100mm见方或更大的面积进行割除,然后填补一块钢板,必须使新钢板与底板内部在同一平面,不再与刮板发生碰磨;不能使用简单的贴焊工艺,因为贴补焊接后原磨损减薄的底板边缘仍有翘起与刮板发生碰磨的可能。

(3)见故障一解决方案第(3)条。

(4)排查刮板偏斜原因,消除刮板的严重偏斜。

3.3 故障3:清扫链刮板偏斜

清扫链刮板偏斜多发生在链条长时间运行后的磨损后期,磨损造成两侧链条长度不同,刮板发生偏斜。另一个原因是驱动链轮处一侧链条发生错齿现象,常见为同一刮板的两个连接环不在同一个位置的链轮槽中,造成链条偏斜。

解决方案:

(1)根据日常刮板偏斜情况,及时进行张紧调整,对两侧链条的磨损速度进行人为干预,尽量减小两侧磨损偏差;同时选用耐磨性能较好的链条,提高耐磨性能;建立清扫链条寿命台账,接近使用寿面时及时更换链条,避免链条发生短时磨损加剧的情况。

(2)驱动链轮处链条发生错齿后要及时进行恢复,并排查可能造成错齿的原因:①异物卡涩造成一侧跳链错齿;②螺栓脱落造成连接环与刮板脱开,在驱动链轮处打滑造成错齿;③剥链器损坏,链条未能及时脱开造成跳链错齿。

3.4 故障4:连接环断裂和驱动链轮异响

这两个异常是由同一个原因造成不同结果,均是由于刮板尺寸或刮板连接环螺栓孔定位尺寸不合适造成的,且都有一个共同点:不会立即表现出来,都有一段“潜伏期”,在修后试运中无法发现。

刮板的加工尺寸存在微小偏差,表面上不影响链条与链轮和托辊的啮合匹配,空载运行时受力较小不会存在异常表现,但是在正常运行刮渣情况下,驱动力大造成链环与链轮啮合深度增加,刮板尺寸偏差造成刮板和连接环受到轴向对中的挤压力或拉力,无论哪种力都会增大链环从链轮槽中脱开的难度,宏观变现为链环无法脱开,而是由剥链器强行顶出,从而发生较大异响。同理,连接环每次经过驱动链轮时收到挤压或拉伸,频繁受力造成连接环在应力集中部位(螺栓孔处)发生疲劳断裂。连接环断裂后刮板一侧脱落,会对整个系统造成更大的次生故障,如刮板弯曲、链条断裂等。

解决方案:

(1)将刮板两端的连接环安装孔加工成轴向椭圆形(腰形孔),在驱动链轮处受力后连接环与刮板会发生相对滑动,自行找到最适合驱动链轮轴向间距的位置,大大减小甚至消除刮板尺寸偏差造成的刮板和连接环受力。

(2)见故障一解决方案第(3)条。

3.5 故障5:底板磨损严重

底板磨损主要是由刮板在运行中与底板接触磨损引起的,常见的第一个解决方案是将刮板质量减少,工作程链条张紧后刮板与底板之间的垂直压力减小,从而减少刮板与底板磨损,但同时增大链条立环与底板的磨损;第二个解决方案是在刮板上设计一根非金属的可调节耐磨条,刮板安装就位后耐磨条与底板紧紧贴合,将两端的链条抬起,链条与底板不接触不发生磨损,全程非金属耐磨条和底板磨损,而非金属耐磨条的硬度远低于底板硬度,从而起到既保护底板又保护链条的作用;但同时耐磨条的定期调整也增大了日常维护的工作量。

4 治理措施及效果

某1000MW火力发电机组自2017年投运以来,锅炉干渣机清扫链异常多发,最初刮板耳板弯曲变形多发,只从加强刮板自身结构强度考虑对刮板进行改型,改型后刮板强度增大,但刮板重量也远超原刮板,链条立环与底板磨损加剧,耳板加强后连接环在驱动链轮处受力增大,运行中驱动链轮异响增大且连接环断裂频繁发生,从单一方面入手往往造成系统内部其它部件的次生故障。

之后按照上述的系统分析和解决方案进行了统筹优化:整体更换磨损严重的干渣机底板,并对材质进行升级(由16Mn升级为NM500),更换磨损严重的托辊,并统一安装工艺,对刮板进行改型减重,并增加非金属耐磨条,刮板螺栓孔改为椭圆孔,采购进口链条和连接环,多管齐下,系统性的进行检修优化治理,异常故障多发的情况得到有效遏制,效果显著。

5 结语

在大型机械设备中极少存在独立的部件,各部件都是在系统内相互配合、相互作用下运行的,单一的“头痛医头脚痛医脚”会造成其它部件不可知的次生连锁故障,必须从系统的角度去分析总结综合治理的方案,才能使设备整体的稳定性得到提升。