新型刮板转载机与皮带自移机尾配套方式的研究

2022-10-12王鹏

王鹏

(1.中煤张家口煤矿机械有限责任公司;2.河北省高端智能矿山装备技术创新中心,河北 张家口 076250)

1 前言

我国绝大多数煤矿井下的工作面都是在液压支架支撑防护的条件下,通过刮板输送机、转载机、皮带机以及采煤机等完成煤炭的开采运输。刮板输送机将采煤机采下的煤炭转运至刮板转载机,再由刮板转载机运送到皮带机,最后通过皮带机运输至指定地点。其中刮板转载机与皮带机一般通过皮带自移机尾联接。刮板转载机的机头通过销与皮带自移机尾的小车联接,完成工作面的整体推移前进。因此,刮板转载机与皮带自移机尾的正确配套是影响煤矿生产效率的关键因素。本文旨在满足输送能力的前提下,通过对刮板转载机结构的改进从而减小爬坡段的角度,并且大幅度增加皮带自移机尾小车的行程,减少刮板转载机和皮带自移机尾的移动次数,使矿井的生产效率以及安全性得到提升。

2 传统刮板转载机与皮带自移机尾配套方式存在的问题

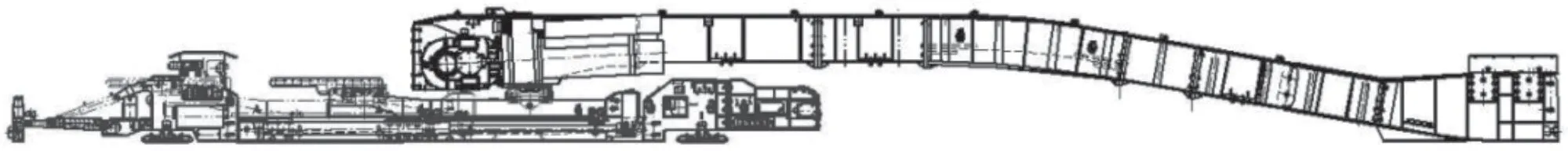

传统刮板转载机一般由架桥段、爬坡段、落地段三部分组成,其中处于架桥段的机头传动部通过固定销、固定环与皮带自移机尾小车的铰接座联接,起到支撑刮板转载机的作用,同时保证煤炭顺利地从刮板转载机上运输到皮带自移机尾上。但是传统刮板转载机只能依靠皮带自移机尾小车上的铰接座与刮板转载机的固定销联接这一个点来支撑悬空段,导致刮板转载机悬空段长度短,爬坡段角度大,每次移动距离小,刮板转载机悬空段下面容易堆积浮煤,影响设备高产高效运行,危险系数偏大,并且刮板转载机凸槽磨损严重。此问题是目前在设计中遇到的比较困难的问题,也是实现高效高产必须解决的瓶颈问题。图1为传统刮板转载机与皮带自移机尾布置图。

图1 传统刮板转载机与皮带自移机尾布置图

3 新型刮板转载机与皮带自移机尾配套方式研究

3.1 刮板转载机结构的优化设计

为解决上述问题,在确保刮板转载机的煤流通畅并能够快速移动的前提下,应对刮板转载机以及皮带自移机尾的结构进行改进优化。因此,本文设计研发的新式刮板转载机结构拟通过以中部槽替代架桥槽、凸槽、联接槽、铰接槽的方式,重新布置刮板转载机主体的结构形式,配套的皮带自移机尾设计中部槽行走轨道,既有效的解决了上述“支撑点单一、坡度大、磨损大”的问题,更重要的是取消了刮板转载机悬空段,避免浮煤的堆积,同时极大的增加了转载机拉移行程,实现多次采煤一次移动,避免了时间的浪费,实现了安全高效生产的效果。图2为新型刮板转载机结构简图。

图2 新型刮板转载机结构简图

本方案拟定刮板转载机槽宽为800mm,刮板链速1.49m/s,输送量1800t/h,采用φ34×126mm紧凑链。刮板转载机主体主要由机头传动部,凹槽,中部槽,联接槽等组成,其中中部槽与中部槽,中部槽与凹槽,中部槽与联接槽之间均采用哑铃组件联接,中部槽能垂直弯曲±3°。相较于传统中部槽,此方案中中部槽增加连接孔,通过2个φ35定位销和6个M30螺栓联接支撑架,以便于中部槽在皮带自移机尾上行走,中部槽结构如图3。

图3 新型中部槽结构图

由此可以看出,本方案刮板转载机结构更加简洁、紧凑,取消了大角度的爬坡段以及悬空段,在保证刮板转载机运输量不变的前提下,能减小对转载机结构件的磨损,延长转载机的寿命,同时对工作人员的安全性有了极大的提高。

3.2 皮带自移机尾结构的优化设计

皮带自移机尾是联接转载机与皮带机的重要设备,也是拉移转载机进行移动的关键设备,皮带自移机尾和刮板转载机配套使用可以实现设备快速同步的推进。针对上述新型刮板转载机结构,必须对皮带自移机尾结构进行优化设计,本方案设计的皮带自移机尾适用胶带宽度1000mm,其结构如图4。

图4 新型皮带自移机尾结构图

此皮带自移机尾在旧的自移机尾基础上增加了撑顶组件、撑帮组件以及爬坡组件,将前后基架形式更改为撑帮基架、抬底基架和后基架,重新设计小车结构和液控系统,以适应大行程的要求,各个新结构的组成及作用如下:

3.2.1 抬底基架、撑帮基架、后基架

抬底基架、撑帮基架、后基架上边设置了小车和转载机运行的轨道,便于小车和转载机的行走,同上也是转载机的落煤区,为了使胶带成槽型,设计了皮带压板,皮带压板既能有效保护皮带,使落煤对皮带的冲击力大大减小,又为皮带的顺畅运行起到导向作用。抬底基架和后基架上设置了调平机构,当基架因为顺槽底板不平发生倾斜时,调平机构可以起到调平作用。撑帮基架上设置调偏机构,在自移移动过程中,自移基架偏移预定中线时,可以用撑帮基架两边的调偏机构进行调偏,使得自移基架回到设定的行进中线上。

3.2.2 撑顶组件、撑帮组件、爬坡组件

撑顶组件主要由锚固座、缸座、固定销等组成,安装于头端架和爬坡组件上,用来安装撑顶立缸,在拉动转载机时固定皮带自移机尾。撑帮组件主要由支座、缸座、联接架、固定销等组成,安装于撑帮基架和尾端架上,用来安装侧撑油缸,当基架偏移预定中线时进行调偏。爬坡组件主要由挡板,支撑架体,联接板等组成,设计的爬坡角度大约6°,设置了转载机的运行轨道,使转载机可以顺利的在皮带自移机尾上移动,避免了转载机运行距离的限制,并且大大降低了爬坡角度,使煤流更加通畅。由于挡板的存在,转载机的运行也更加安全可靠。

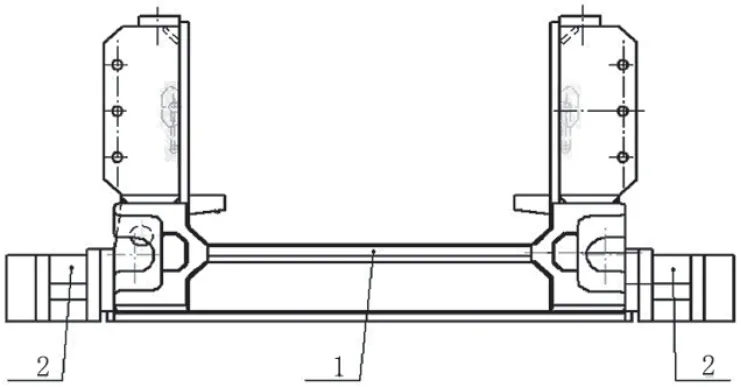

3.2.3 小车

小车由锚固装置、左右车架、铰接座、支腿、滑靴等组成。转载机机头与小车上的铰接座用螺栓固定,铰接座用销轴与左右车架联接,可满足转载机机头适当角度的调整。小车锚固装置与左右车架通过油缸相连接,锚固装置上有插销机构,插销机构的油缸动作,可以使得锚固装置上的拉移销轴插入基架轨道或者拔出轨道。小车的4个滑靴骑在基架的轨道上,起到支撑和限位作用,并且在铰接座的左右两侧各安装一组抬升缸。当压力太大难以推动基架时,小车抬升缸缸杆伸出,使小车车轮离开轨道面,从而便于基架移动。

3.2.4 液压系统

液压系统包括3个,分别为头部、中部和尾部液压系统。头部液压系统的组成包括2个锚固立缸及控制缸、2个抬底缸、2个侧撑油缸及控制缸、2个浮动托辊缸、1个操纵阀组;中部液压系统包括2个拉移缸、2个插销缸、2个转载机伸缩机头缸、2个小车抬升缸、1个操纵阀组;尾部液压系统包括2个锚固立缸及控制缸、4个抬底缸、2个侧撑油缸及控制缸、1个操纵阀组。乳化液泵站是其动力源,供液压是31.4MPa。

3.3 新型刮板转载机与皮带自移机尾配套结构的工作原理

皮带自移机尾中小车的铰接座和转载机机头联为一体,是自移装置的支撑点,锚固装置通过Φ85mm销与推移缸的活塞杆相联接,推移缸的缸底通过Φ85mm销与左右车架联接,铰接座与左右车架相联接,转载机机头落在铰接座上边,并用螺栓联接,构成了拉转载机推自移装置的行走系统,转载机和自移相互作为支点,帮助前行移动,其结构简图如图5。

图5 新型刮板转载机与皮带自移机尾配套结构

具体操作程序如下:

3.3.1 拉转载机操作

(1)拉转载机前,小车及转载机机头靠近自移机尾尾端架,推移油缸处在伸出状态;(2)拉转载机时,4根锚固立缸处在伸出状态,小车抬升缸处在收回状态,插销油缸处在收回状态,保证Φ90的拉移销处在插入状态;(3)推移油缸收回,拉动自移小车及转载机前进一个油缸行程(或至少一个拉移孔距);(4)插销油缸伸出,插销由基架轨道孔拔出;(5)插销拔出到位后,推移油缸伸出,锚固装置前移一个油缸行程(或至少一个拉移孔距),保证Φ90的拉移销到达拉移孔的正中间位置,推移油缸伸出动作停止;(6)插销油缸收回,插销插入基架轨道孔,插销插入到位后插销油缸伸出停止,完成一个拉转载机动作。

重复上述(2)~(5)动作,转载机一个步距接一个步距往前移动,当锚固装置接近头端架到达前行极限位置时,转载机拉移操作完成,推移油缸处在收回状态。

3.3.2 推自移机尾操作

(1)小车抬升缸伸出,抬起转载机离开地面即可;(2)锚固立缸收回,锚固座离开顺槽顶板;(3)推移油缸伸出,推动自移机尾前进一个油缸行程(或至少一个拉移孔距);(4)插销油缸伸出,插销由基架轨道孔拔出;(5)插销拔出到位后,推移油缸收回,锚固装置后退一个油缸行程(或至少一个拉移孔距),保证Φ90的拉移销到达拉移孔的正中间位置,推移油缸收回动作停止;(6)插销油缸收回,插销插入基架轨道孔,插销插入到位后插销油缸伸出停止,完成一个推自移机尾动作。

重复上述(3)~(6)动作,自移机尾一个步距接一个步距往前移动,当小车及转载机机头到达尾端架附近的极限位置时,自移机尾推移完成,油缸处在伸出状态。小车抬升缸缩回,将转载机落回地面,锚固立缸伸出,锚固座支撑到顺槽顶板并达到一定的支撑力。

在本方案中,皮带自移机尾的小车最大行程可达到9m,即在一个生产班无需前移皮带自移装置,上述操作主要在检修班进行,可以减少拆除皮带中间架的次数,减少辅助时间,极大的提高工作效率,实现高效高产的效果。

4 结语

本设计方案通过对刮板转载机和皮带自移机尾结构的优化改进,形成了一套全新的配套方式,解决了传统配套方式存在的诸多问题,减小了刮板转载机爬坡角度,避免了刮板转载机悬空段的危险,减少了浮煤的堆积,并且大幅度增加皮带自移机尾中小车的行程,能够使矿方在单个生产班不停机,避免浪费时间,提高生产效率和经济效益。此种新型结构的应用前景将非常广阔。