储罐高高液位联锁安全应用探讨

2022-10-12姜秋实张伟华陈志新

姜秋实,张伟华,陈志新

(中国石油大连石化分公司,辽宁 大连 116032)

储罐常发生冒顶、跑油、窜油等事故,约占储运总事故的48%。罐区重大危险源能量集中,风险等级高,潜在危险性大,是危险化学品安全风险防控和监督管理的重点[1]。当储罐出现超液位异常情况时,系统无法自动退守到安全可控状态,可能造成泄漏、着火爆炸等事故。2005年的邦斯菲尔德油库爆炸事故,直接原因是储罐监控系统失效,储罐液位超高报警系统和计量系统相连,由于计量系统故障,报警系统未能正常启动,导致储罐溢油[2];2009年美国加勒比石油公司油库发生爆炸,大火持续燃烧约 60 h,该起事故发生的重要原因也是缺乏如高液位报警器及自动防溢流系统之类的其他安全措施[3]。

1 概述

大连石化公司始建于1935年。由于历史原因,罐区建设相对分散且跨越年代久远,现有储罐建造年代从1958年到2019年不等。储罐主要用于原油接卸、中间原料接收和供给、产品接收调合出厂。所有储罐均设置了高高液位报警开关,但没有设置高高液位联锁关闭进料管线阀门。根据SH/T3007-2014《石油化工储运系统罐区设计规范》规定[4-5],储存Ⅰ级和Ⅱ级毒性液体的储罐、容量≥ 3000 m3的甲B和乙A类可燃液体储罐、容量≥ 10000 m3的其他液体储罐,应设高高液位报警及联锁。高高液位报警应联锁关闭储罐进口管道控制阀。安监总管三〔2016〕62号文规定:危险化学品罐区构成一级、二级重大危险源,应设置紧急停车(紧急切断)功能。因此,大连石化公司储罐需增上高高液位联锁装置。

2 改造情况

2.1 改造方案

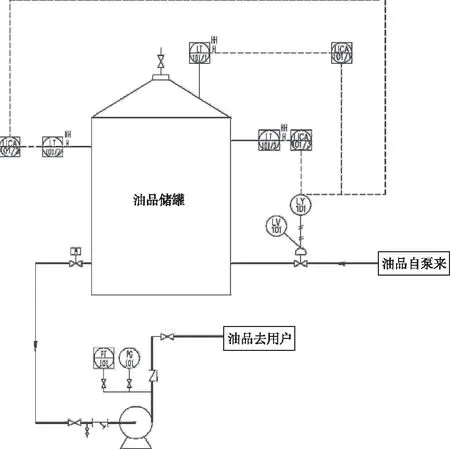

大连石化公司储罐增加高高液位联锁装置主要涉及两种改造方案:一是针对已有双液位计的储罐,加上储罐原有的外浮球硬报警,做成“三取二”联锁模式。当满足两个条件时,立即关闭收油罐根阀门。二是针对单液位计的储罐,通过增上外贴式超声波液位开关,加上储罐原有的外浮球硬报警,做成“三取二”联锁模式,当满足两个条件时,立即关闭收油罐根阀门。高高液位联锁示意图如图1。

图1 高高液位联锁示意图

2.2 储罐液位联锁值计算

储罐高高液位联锁关闭进口阀门,可有效防止储罐溢油,其高液位报警值和高高液位联锁值的设定尤为重要。车间参照SH/T3007-2014《石油化工储运系统罐区设计规范》标准执行,储罐高液位报警的设定高度不高于储罐的设计储存高液位。通过高液位报警及高高液位联锁科学设置,实现储罐收发油作业安全平稳运行[6-7]。两种高报、高高报液位报警高度计算方法如下:

1)高液位报警计算

①固定顶罐的设计储存高液位计算,宜按公式(1)计算:

h=H-(h1+h2+h3)

(1)

式中:h为储罐的设计储存高液位,m;H为储罐罐壁高度,m;h1为泡沫产生器下缘至罐壁顶端高度,m;h2为10~15 min储罐最大进液量的折算液位高度,m;h3为安全裕量,可取 0.3 m。

②浮顶罐、内浮顶罐的设计储存高液位宜按公式(2)计算:

h=h4-(h2+h5)

(2)

式中:h为储罐的设计储存高液位,m;h2为10~15 min 储罐最大进液量的折算液位高度,m;h4为浮顶设计最大高度(浮顶底面),m;h5为安全裕量,可取 0.3 m。

2)高高液位联锁值计算

固定顶、浮顶罐、内浮顶罐的设计高高液位联锁值宜按公式(3)计算:

h6=h+h2

(3)

式中:h为储罐的设计储存高液位,m;h2为10~15 min 储罐最大进液量的折算液位高度,m;h6为高高液位报警设置高度,m。

3)报警值计算

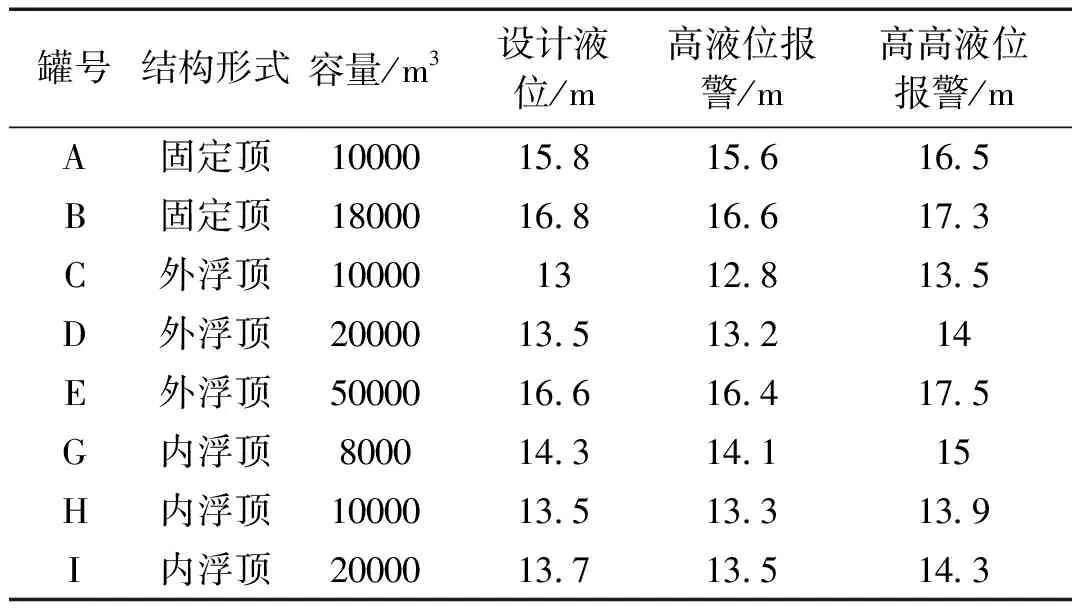

根据SH/T3007-2014《石油化工储运系统罐区设计规范》的规定,储罐高液位报警的设定高度不应高于储罐的设计储存高液位。高高液位报警值应宜按照储罐设计高度与10~15 min 储罐最大进液量的折算液位高度之和。表1列出了8种储罐不同报警值设置。

表1 不同储罐设计液位与报警值对比

各储罐经核算,高高液位报警值与设计液位的之间的差值满足最大进液量进液量 10 min 的要求。因此为装置应急处理做好准备预留时间。

3 产生影响

1)突发联锁引起装置外送憋压

储罐在收储过程中,可能因监盘不到位等原因使储罐液位达到液位高高联锁值,触发联锁切断储罐进料,造成装置外送憋压,外送管线及装置外送机泵损坏,引发油品泄漏,从而存在着火爆炸的安全风险。

2)仪表故障导致联锁误动作

由于无法完全杜绝仪表故障,因此一旦因仪表出现问题,可能会造成联锁误动作切断储罐进料,从而造成储罐和生产装置出现生产波动,带来不必要的安全风险。

4 解决措施

1)合理设置储罐液位报警

重新梳理物料储罐工艺指标范围,合理设置储罐液位工艺卡片,在不影响储罐正常储存能力的条件下,使工艺卡片值与储罐液位高高联锁值保持一定的差距,可提前进行预警,发现报警及时进行转罐等操作,避免出现液位高高促发联锁切断进料的情况。

2)定期进行校表

储罐要定期进行人工检尺与仪表比对,明确比对频次,比对液位尽可能分别选择在高、低液位进行统计,通过记录数据与实际液位计进行比较,发现问题及时联系仪表人员维修,确保液位计仪表的准确性[8-9]。

3)制定应急预案

装置和储运罐区需要针对储罐联锁切断制定应急预案,一旦储罐进料切断阀关闭的情况下,储罐所属单位要10~15 min内,将收料储罐切换至备用罐进料,降低装置物料外送憋压带来的风险。同时装置也要做好应急处理的准备,监控好外送油品的压力,一旦出现异常,装置要在排查自身原因后及时联系储运罐区,当罐区无法及时转罐时,要通过转流程、循环、降负荷或停工等措施,保证装置平稳退守安全状态。

4)设置故障安全型

根据GB/T 50770-2013[10]《石油化工安全仪表系统统计设计规范》中5.0.11的规定,安全仪表系统应设计成故障安全型。当安全仪表系统内部产生故障时,安全仪表系统应能按设计预定方式,将过程转入安全状态。所以按标准执行选用气动阀或者采取有效措施,使得电动装卸机构在失电状态时能有可靠的第二电源,以及时控制电动阀正确动作。

5)高高液位联锁回路测试

日常高高液位联锁是为了保证处于正常的工作状态,因此需要定期进行测试。测试前,需要做好测试方案,分析测试过程中可能带来的影响,并通过有效的手段进行消除。测试时采取“三取二”的模式,即第一个报警触发后,第二个报警触发时,立即关闭阀门。这样测试确保系统回路运行正常,始终处于完好备用的状态。