滚筒干燥机在磷钾肥干燥系统中的应用及改进

2022-10-12刘先明陆春宏

刘先明,陆春宏

(1.云南云天化红磷化工有限公司,云南 开远 661600;2.云南省化工研究院有限公司,云南 昆明 650228)

云南云天化红磷化工有限公司现有一套 3.0万t/a 的磷酸二氢钾生产装置,该装置采用湿法磷酸萃取法生产工艺。生产过程中因湿法磷酸中含一定量的钙、镁等杂质,萃取后生成了磷酸钙、磷酸镁等水不溶物。这些水不溶物通过板框压滤机后得到含水率为45%~50%的磷钾肥。目前采用滚筒干燥机对磷钾肥进行预干燥。因物料颗粒细、含水量高、黏性大,进入干燥机后黏附在主机滚筒上,导致滚筒干燥机故障率高、干燥效率低,严重制约了装置连续稳定运行。

1 滚筒干燥机简介

滚筒干燥机由进料口、转筒、抄板、下料螺运机等组成[1],湿磷钾肥进入滚筒干燥机后,靠滚筒的转动抄板把物料扬起[1]。但由于滚筒转速慢(8 r/min)、物料含湿率高、黏性大等,较难将湿磷钾肥沿轴向推动,导致物料在滚筒内堆积,最终被迫停车清理。

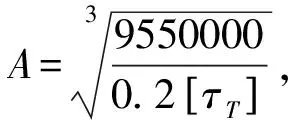

滚筒干燥机结构如图1所示。

由于磷钾肥水份含量高,粘性大,为克服滚筒内壁、抄板黏附物料严重,干燥效率低等一系列问题,拟对滚筒干燥机结构进行优化处理。

2 滚筒干燥机结构优化改造

2.1 进料段结构优化改造

进料端由原来的连续螺旋抄板改为间隙抄板[2],并于60°间段、错位安装,使进料通过滚筒旋转变得均匀,减少了物料的挤压和摩擦,有利于保持物料原有的块状形态,更容易经破碎后进入气流干燥段。

2.2 干燥段结构优化改造

拆除原干燥机中部段的抄板,打磨清除抄板焊接位置残留的焊渣,确保滚筒内壁光滑。干燥机内新增破碎装置,包括:传动电机,传动连接部件(皮带轮、三角带),破碎轴,短轴及刀片等附件。

破碎轴由新增加的传动电机经皮带传动的方式在滚筒干燥机内与滚筒干燥机同方向高速旋转,滚筒内的物料被刀片向上抛撒、破碎形成细小的颗粒,增大物料表面积,使物料与进入干燥机的热风充分接触、快速干燥后进入滚筒干燥机的卸料端[4]。同时破碎轴与滚筒形成转速差,通过短轴上的刀片切屑黏附在滚筒内壁的物料,减少滚筒内壁结料。破碎装置的结构如图2所示。

图2 破碎轴的结构装置示意图

2.2.1 破碎装置结构设计

1)原始数据

滚筒直径φ1500 mm;滚筒长度 6000 mm;滚筒最大转速 20 r/min,变频调速。滚筒驱动电机:型号132S-4,功率 5.5 kW,转速 1440 r/min。滚筒驱动减速机:型号BWY-4,速比1∶71, 扭矩 2239 N·m。

2)破碎装置电机及减速机选型

电机型号:Y160L-4;转速:1460 r/min;功率:15 kW,带变频调速。皮带轮:电机端φ150 mm,破碎轴端φ500 mm。三角带:B-2030。破碎轴传动比:1∶3.3。破碎轴转速:200 r/min,可根据生产负荷调整破碎轴转速。

3)破碎轴结构与材料的选择

破碎轴使用圆截面阶梯形直轴,通过调心滚子轴承与机架相连,轴上的零部件都围绕着轴心线做回转运动,形成与轴为基础的轴系部件。根据原干燥机的长度,将破碎轴设计为两端实心中间部分空心的形状。

轴的材料应满足强度、刚度、耐腐蚀性、耐磨性等方面的要求。结合实际情况,本设计两端实心部分采用45#圆钢制作,中间段空心轴采用20#无缝钢管制作。

4)破碎轴强度计算

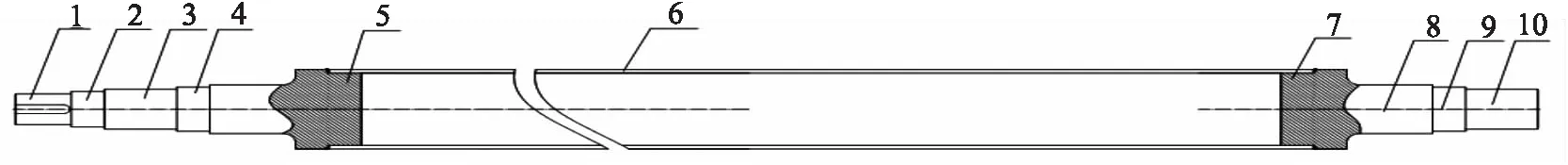

按照主要承受转矩轴的强度计算,估算最小轴径。轴的扭转强度条件为[5]:

(1)

式中:τT为扭转切应力,MPa;T为轴所受的转矩,N·mm;WT为轴的抗扭截面系数,mm3;n为轴的转速,r/min;P为轴传递的功率,kW;d为计算截面处轴的直径,mm;[τT]为许用扭转切应力,MPa。

初步设计轴的结构时,由式(1)得到轴径的估算值,但考虑该轴既承受转矩又承受弯矩,轴的许用扭转切应力[τT]应适度降低,以补偿弯矩对轴的影响。轴的轴径估算为[5]:

(2)

对于实心轴,查表得:45#钢A在126~103。考虑该轴较长,取A=126。破碎轴轴端需要开一个键槽,轴径需要增大3%~5%[5],取5%,所以[5]:

(3)

对于空心轴:

(4)

5)破碎轴的结构设计

破碎轴的结构如图3所示。

图3 破碎轴结构示意图

为满足工业生产中不可预见的载荷,将轴进行放大设计。设计如下:

轴段1与皮带轮连接,采用圆柱形伸轴d=70 mm,长度略长于皮带轮轮毂,取L=85 mm。轴段2属过渡段,轴径d=80 mm,长度L=50 mm。轴段3与轴承配合,轴径d=90 mm,长度L=110 mm,轴承选用调心滚子轴承23218。轴段4属过渡段,轴径d=100,长度L=50 mm。轴段5与空心轴于插入的方式连接,轴径d=123 mm,插入深度L=50 mm。轴段6为空心轴,选用20#无缝钢管φ159×20 mm,长度略小于筒体长度,取L=6210 mm。轴段7与空心轴于插入的方式连接,轴径d=123 mm,插入深度L=50 mm。轴段8属过渡段,轴径d=110,长度L=130 mm,轴段7与轴段8变截面采用圆弧过渡R=10 mm。轴段9属过渡段,轴径d=100,长度L=50 mm。轴段10与轴承配合,轴径d=90 mm,长度L=110 mm,轴承选用调心滚子轴承23218。

破碎轴总长L=7025 mm。

6)破碎轴的校核

按破碎轴主要承受扭矩来校核破碎轴的强度,破碎轴承受的扭矩[5]:

(5)

由图2看出,1与5位置是能承受转矩最小位置,属于危险截面。

截面1承受的转矩为 716250 Nmm,应力[5]:

(6)

满足强度要求。

截面2承受的转矩为716250 Nmm,应力[5]:

=1.27 MPa≤[δ-1]=40 MPa

(7)

满足强度要求。

2.3 振动锤优化设计

进料段、干燥段筒体外壁新增加2组振动锤,每组3个,沿干燥机筒体径向120°安装。在进料段、干燥段筒体外壁焊接支架,振动锤通过柱销活动安装在支撑架上,筒壁上锤击位置安装垫板,减少锤击时对筒体的损伤。结构简图如图4所示。

图4 振动锤结构及布置示意图

3 优化后运行过程描述

磷钾肥由前端皮带输送机送至干燥机入口后经过溜槽及星型给料器进入干燥机进料端[1],湿物料进入干燥器后,高湿的物料被转动的筒壁上的抄板抄起到顶部后下落;在下落过程中,热风从通风口进入,并从物料表面穿过,对湿物料进行加热、干燥。

表面干燥后的物料,进入破碎段,在破碎轴高速旋转的情况下,破碎轴与滚筒形成转速差。通过短轴上的刀片,切削黏附在滚筒内壁的物料。同时,滚筒内的物料被向上抛撒、破碎,形成细小颗粒,并与热风充分接触、快速干燥。达到要求的水分后,在风力的推动作用下,物料由滚筒的另一端卸出。

干燥机筒体旋转过程中,安装在筒体上的振动锤间断敲击筒体,将内侧壁上黏附的物料敲落,减少滚筒内壁黏附的物料。

设备运行情况如图5所示。

图5 设备运行情况示意图

4 优化改造后的运行效果

改造后的滚筒干燥机于2020年投入使用。磷钾肥干燥系统生产能力由改造前的0.5 t/h提升至 2 t/h,产能提升效果明显;运行周期由改造前的2~3 d 提高到 15 d,未出现物料黏附筒壁、振动值超标等现象,有效解决了物料黏附筒壁的问题。