湿式半逆流磁选机用于砷铁分离的试验研究及应用

2022-10-12陈子凯杜令攀

陈子凯,杜令攀

(1.云南锡业股份有限公司大屯锡矿,云南 个旧 661018;2.云南磷化集团/国家磷资源开发利用工程技术研究中心,云南 昆明 650600)

选矿过程中有害元素砷常与黄铁矿、黄铜矿、磁黄铁矿等有用矿物相互共生,从而导致选矿产品含砷超标影响精矿质量。含砷硫精矿及硫铁精矿在冶炼或制酸过程中易发生设备堵塞、催化剂中毒、外排水超标、砷污染等问题,对生产和环境保护不利。因此在选矿过程中降低硫精矿中砷品位,对提高产品价值,降低冶炼成本,防止砷对环境的污染有着重要意义。

某选厂处理锡铜多金属硫化矿,硫精矿作为选铜作业中铜硫分离后的副产品,由于矿物之间共生关系密切,在铜硫分离工艺中,采用细磨并配合大量石灰及亚钠等抑制剂对硫、砷等矿物进行抑制,导致大量毒砂等含砷矿物集中于该硫精矿中,且用浮选及重选等方法均难于分离出其中的含砷矿物。对硫精矿的销售造成巨大损失。本次研究尝试采用湿式半逆流磁选机在2000奥斯特磁场强度下磁选硫精矿中的含铁矿物,成功从中选出磁铁矿、磁黄铁矿等含铁矿物,实现了砷、铁分离,提高了销售利润。

1 硫精矿性质分析

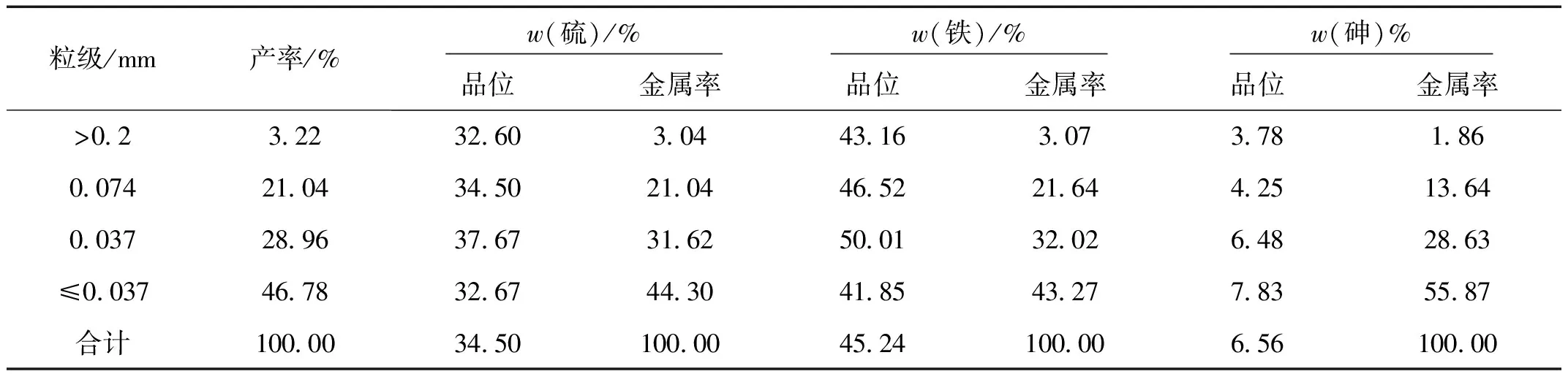

该硫精矿中硫主要以黄铁矿、磁黄铁矿、砷黄铁矿等形式存在,且共生关系较为复杂,其中砷主要为砷黄铁矿(毒砂),砷矿物与硫、铁矿物共生密切。其多元素含量见表1,粒级金属分布见表2。

如表1所示,该硫精矿含砷高达6%以上(质量分数,下同),对销售造成较大影响,但其中铁含量大于44%,有进一步分选的价值。表2为该硫精矿的粒度组成及金属分布情况,其中 ≤0.074 mm 粒级产率占75.74%,≤0.037 mm 粒级产率占46.78%,粒度组成较细,且铁元素及砷元素金属率在各粒级中分布较接近。

表1 硫精矿多元素

表2 硫精矿粒级金属分布

结合硫精矿的产出工艺分析,硫精矿的产出主要为:1)铜硫混合浮选作业后的尾矿,以硫酸铜为活化剂,黄药为捕收剂,730A为起泡剂浮选的泡沫产品;2)铜硫混合浮选精矿经二段细磨后,用石灰、亚硫酸钠、腐植酸钠等为抑制剂后浮选的尾矿。该硫精矿中毒砂的可浮性与黄铁矿相似,故该硫精矿很难利用浮选及重选等方式实现黄铁矿、磁黄铁矿与砷黄铁矿的分离。本次研究尝试利用三种矿物磁性的差异,用弱磁场强度的磁选机对其进行磁选,分别选出含砷较低、含铁较高的磁性产品及含砷较高的非磁性产品。

2 试验研究

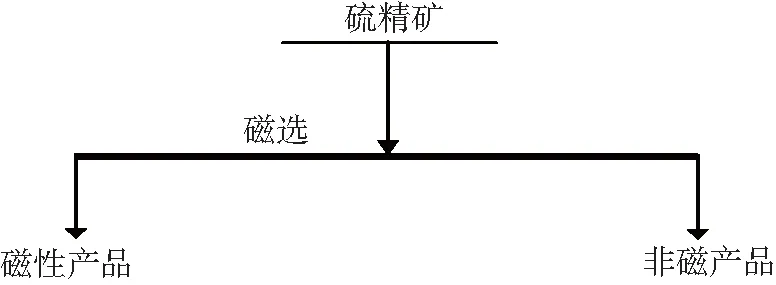

试验方案:取该硫精矿物料,分别对不同磁场强度及给矿浓度进行小型磁选试验,探索利用磁选法进行砷、铁分离的可行性。本次研究对每组变量条件进行多次重复试验,以试验平均数据作为分析指标,具有代表性。试验采用试验室XCRS—Φ400×240电磁湿法多用鼓形磁选机(弱磁)进行,试验流程如图1。

图1 试验流程图

2.1 磁场强度试验

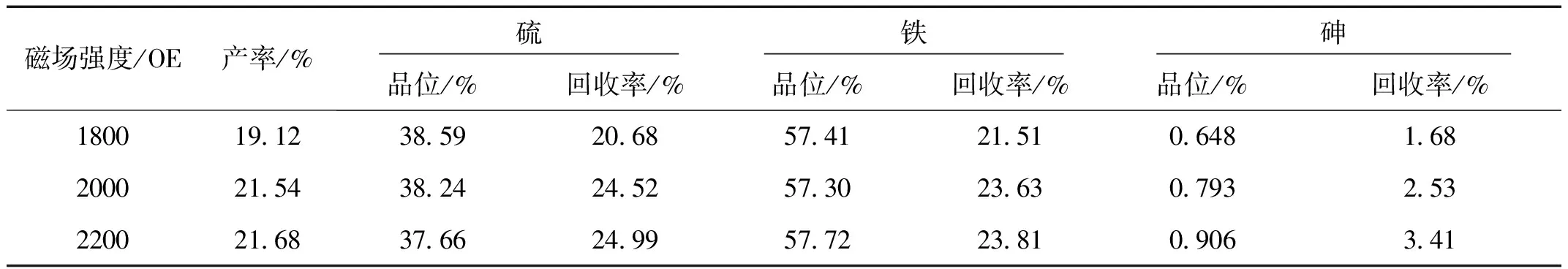

按10%给矿浓度条件下,在磁场强度分别为1800、2000、2200奥斯特(通过调整磁选机电流达到不同磁场强度)磁场条件下进行试验,试验结果见表3。

从表3结果看出,2000奥斯特磁场强度下,磁性产品产率,含铁品位、铁回收率及含砷品位均达到最佳指标。

表3 磁场强度试验结果(磁性产品)

2.2 给矿浓度试验

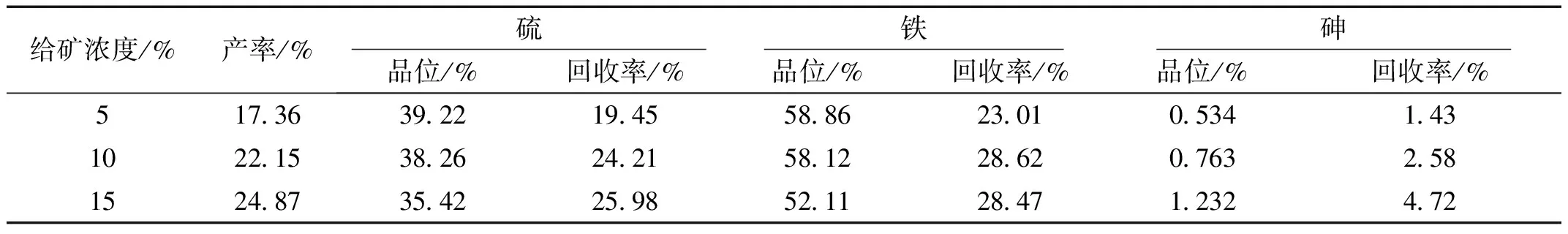

在2000奥斯特磁场强度不变的条件下,以不同给矿质量分数5%、10%、15%按图1进行给矿浓度对比试验结果如表4;再次验证试验结果如表5。

表4 给矿质量分数试验结果

表5 验证试验结果(磁性产品)

近年市场销售对含铁硫精矿含铁及含砷的要求较高,铁品位大于55%以上,砷品位低于1%能够获得较高的市场价格。对该硫精矿物料,含铁45%左右,含砷高达6.5%左右,既要保证磁性产品能够获得较高的回收率,同时也要保证铁、砷等元素品位达标。

通过试验研究发现:在1800~2200 OE范围内进行弱磁场选别,能够有效选别出磁性产品含铁品位能够大于55%,含砷小于1%的高铁低砷硫精矿产品。随着磁场强度的提高,磁性产品产率及铁回收也能得到逐步提高,但其含砷品位也呈现升高的趋势,当达到2200 OE时,含砷品位已接近1%,故选择以 2000 OE 作为最终选别的磁场强度。

在给矿浓度试验中发现,该物料的选别效果与给矿浓度有较大关联,该物料由于粒度较细,部分已泥化,故不适宜高浓度条件选别。在低浓度条件下,磁性产品品质较高,含砷品位在0.65%以下,含铁品位高于58%,但很难得到较高的回收率指标。随着给矿浓度的提升,精矿品位逐步下降,回收率也逐步上升,10%左右的浓度为最佳选别浓度,达到15%以上磁性产品中杂质夹带较为明显,含砷品位超过1%。

3 工业生产应用

在小试验研究的基础上,生产采用CTB-1230半逆流型磁选机对该硫精矿进行工业试验,获得磁性产品低砷高铁硫精矿和非磁性产品高砷低铁硫精矿两个产品;该磁选机磁场强度为 0.2 T,处理量 122.33 t/h,给矿质量分数为10%。

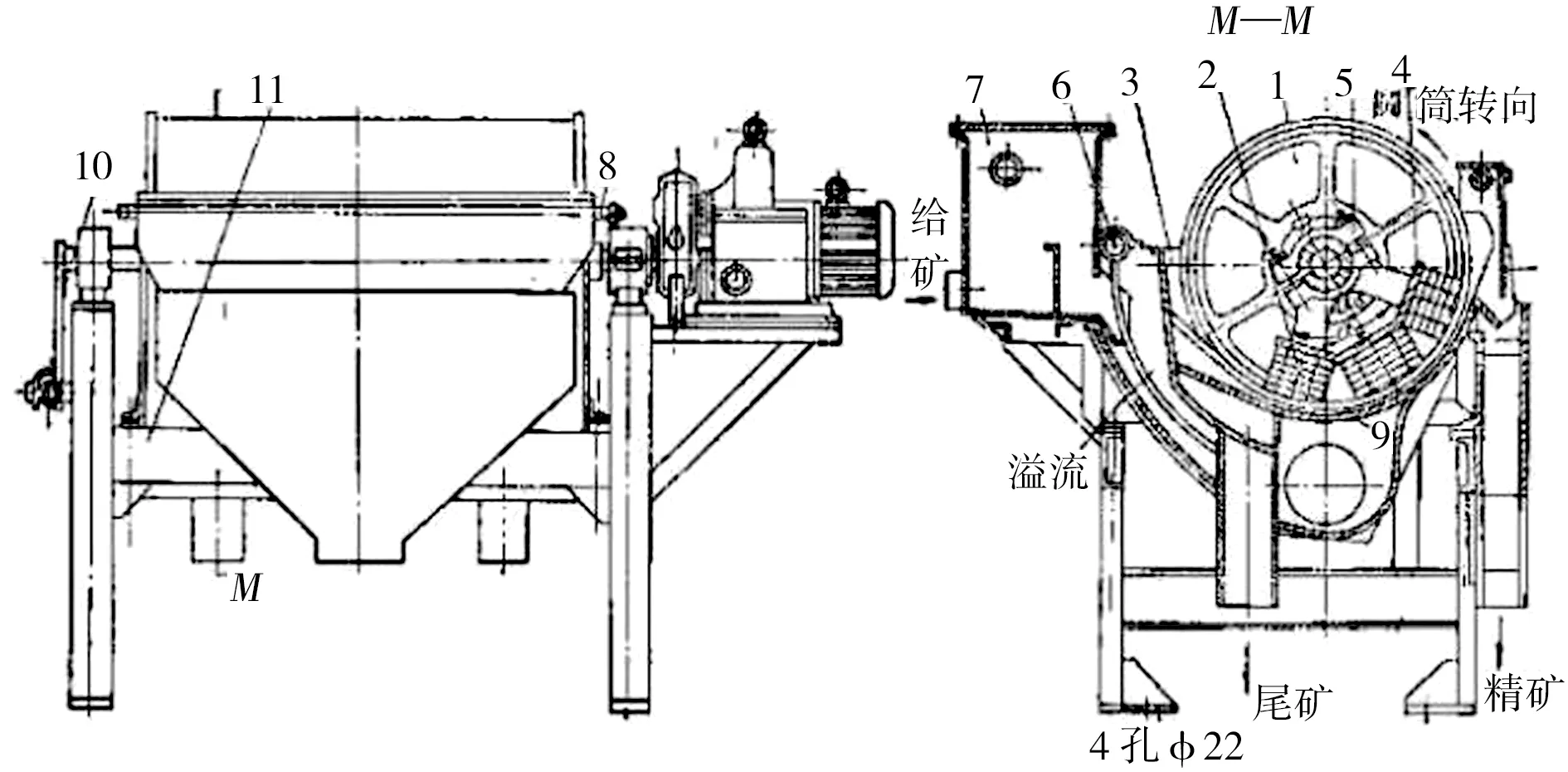

CTB-1230半逆流型磁选机主要由圆筒、磁系和槽体三部分组成,如图2。正常工作时磁选机的给矿矿浆以松散悬浮状态从槽体下方进入分选空间,矿浆运动方向与磁场力方向基本相同,所以矿粒可以达到磁场力很高的圆筒表面。另外,尾矿从底板的尾矿管排出,这样溢流面的高度可以保持槽体中的矿浆水平。这两个特点决定了半逆流磁选机可以得到较高的精矿质量和回收率,且适合于选别微细矿粒[1]。

1.永磁圆筒;2.磁系;3.槽体;4.磁导板;5.支架;6.喷水管;7.给矿箱;8.卸矿水管;9.底板;10.转向装置;11.机架

3.1 工业生产流程测定

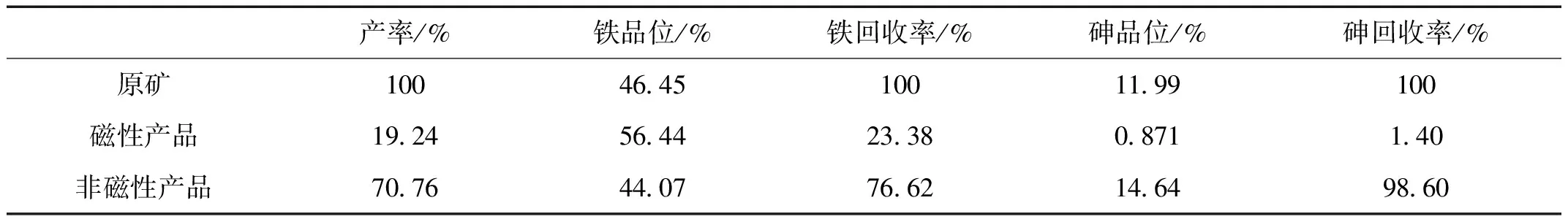

应用于生产后对生产流程进行流程取样测定,并得到生产指标如表6,由于现实生产过程中矿石性质的变化,磁选机给矿物料含砷、铁等元素较之试验研究时有所升高。在给矿砷品位高达11.99%的条件下,磁性产品含砷降至0.871%,其中铁品位由46.45%提升至56.44%初步完成了砷、铁分离,并产出了高铁低砷硫精矿。但分析磁性产品产率偏低,铁作业效率仅为23.38%。

表6 流程取样测定结果

为考查该磁选作业是否有进一步提高的空间,对其非磁性产品进行小型试验。

3.2 非磁性产品扫选试验

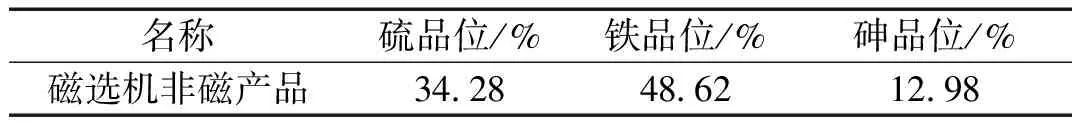

以上磁选生产工艺为一次粗选作业,非磁性产品因含砷过高而价值较低,但仍有大量铁金属损失于非磁性产品当中。为进一步提高铁精矿作业效率,尽可能回收有价铁金属,故对磁选作业非磁性产品取样并进行扫选试验,试验流程如图1所示,扫选给矿为生产流程产出的非磁性产品性质如表7。扫选给矿浓度为10%,磁场强度为0.2T,采用试验室XCRS—Φ400×240电磁湿法多用鼓形磁选机(弱磁)进行。试验结果如表8。

从表7和表8看出,生产产出的非磁性产品在含砷高达12.98%的情况下,使用弱磁选机进行一次扫选,仍然可以得到含砷品位低于0.5%,且铁品位高达59.89%的铁精矿,且铁精矿扫选作业效率高达15.98%,这说明生产流程设备未能达到最佳作业状态,而一些已经达到单体解离的硫、铁矿物未能完全被磁选机回收,而进入非磁性产品中。造成磁选作业效率低的原因可能是磁选机设备参数未达到理想状态,所以需要对设备参数进行优化。

表7 扫选试验给矿分析

表8 扫选试验结果

3.3 设备参数调试

根据现场对磁选作业的运行情况进行考察,发现磁选作业存在若干问题:磁偏角、工作间隙等参数不合理,导致部分铁精矿无法进入精矿端;

3.3.1 磁偏角大小对磁选的影响

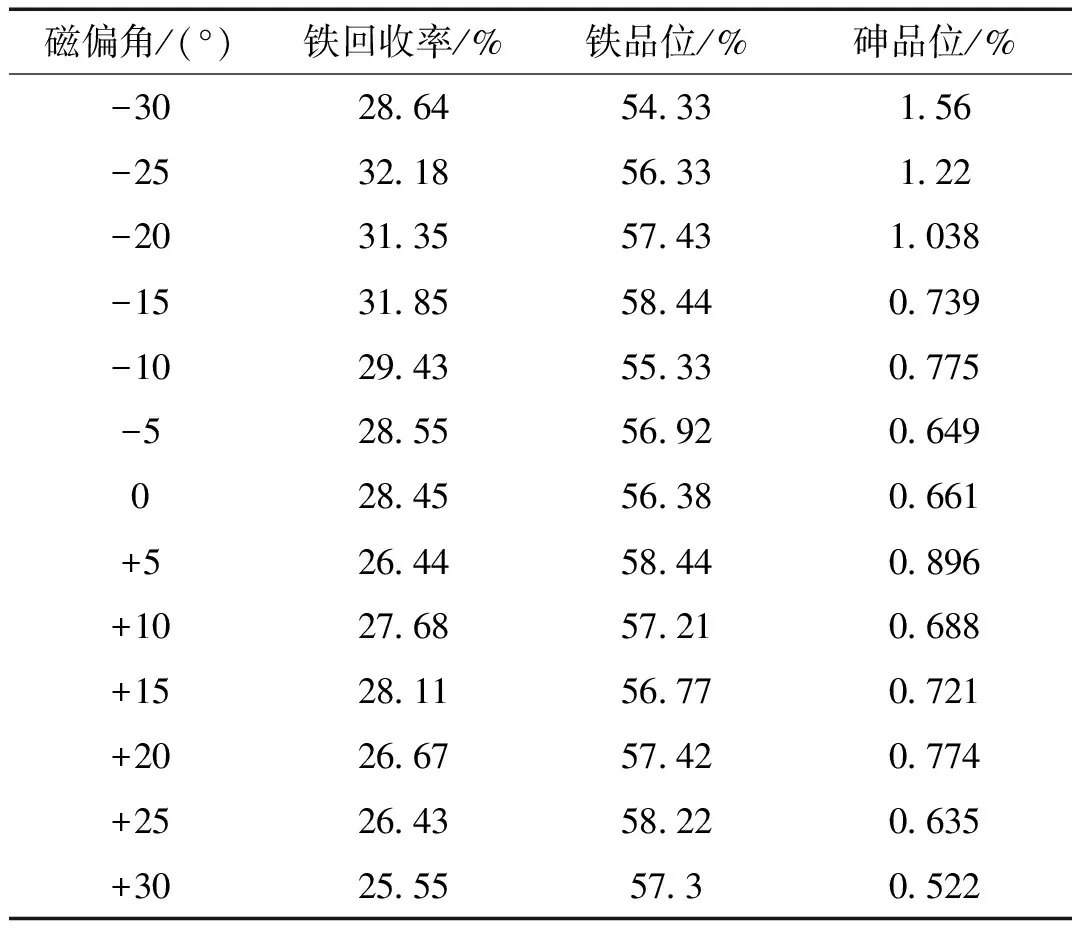

湿式半逆流型磁选机以安装永磁体作为磁发生装置,永磁体可往给矿端及卸矿端进行移动调整,移动大小称为磁偏角。如果磁偏角小,即偏向给矿端,会使尾矿品位降低,而对精矿品位影响不大;若磁偏角太小,排精矿困难,尾矿品位升高,尾矿出现跑黑,给矿端易倒矿。若磁偏角增大,称为正角(即偏向卸矿端),尾矿品位稍有增加,对精矿品位影响不明显;若磁偏角过大,尾矿品位升高,尾矿出现跑黑现象,而且精矿卸矿困难[2]。为优化磁选机磁偏角参数,在现场对不同磁偏角进行调整后取样分析,结果见表9。

表9 不同磁偏角调整后生产指标结果

对现场进行多次磁偏角调整试验,并同步取样分析,磁偏角过大或过小都不利于该矿样的选别,磁偏角过小(负角偏向给矿端),对精矿回收率有利,但精矿品位及含砷也随之升高,且调至最小-30°时出现精矿堵塞现象,反而影响回收率指标;磁偏角过大(正角偏向卸矿端),精矿回收率有所降低,但精矿品质有所提升。分析多组数据,该磁选机以-15°磁偏角为最佳参数。

3.3.2 工作间隙的调整

间隙过大,矿浆流量大,有利于提高处理能力。但距离圆筒表面较远的磁场强度较弱,所以尾矿品位高,回收率低。现象:尾矿跑黑。如果间隙小,底板附近的磁场力大,降低了尾矿品位,回收率提高,但精矿品位降低。现象:筒皮带水。如果间隙太小,矿浆在选别空间流速增大,磁性矿粒会来不及吸到圆筒表面,随着快速流动的矿浆带到尾矿中,增加尾矿中金属流失,甚至出现因尾矿排不出去而产生满槽现象[3]。对现场工作间隙以 350 mm、450 mm、550 mm 调整后进行取样分析,结果见表10。

表10 不同工作间隙下生产指标结果

经生产试验及测定,该磁选机工作间隙400~500 mm 为最佳参数值,现场取 450 mm。

3.3.3 其他参数调整

现场检查测定后发现,现场磁选机给矿不均匀致使磁场区域内局部矿浆流速过快,且矿粒无法均匀悬浮于磁选区域内;精矿冲洗水含大量杂物,易造成喷头堵塞,喷头堵塞后,相应的区域磁性产品冲洗不干净;其次喷头给水压力不够,以及喷头喷射角度不合理,冲洗区域过短,精矿端接矿挡板与磁选机之间间隙过大等问题都可能导致铁精矿流失而无法获得较高回收率[4]。

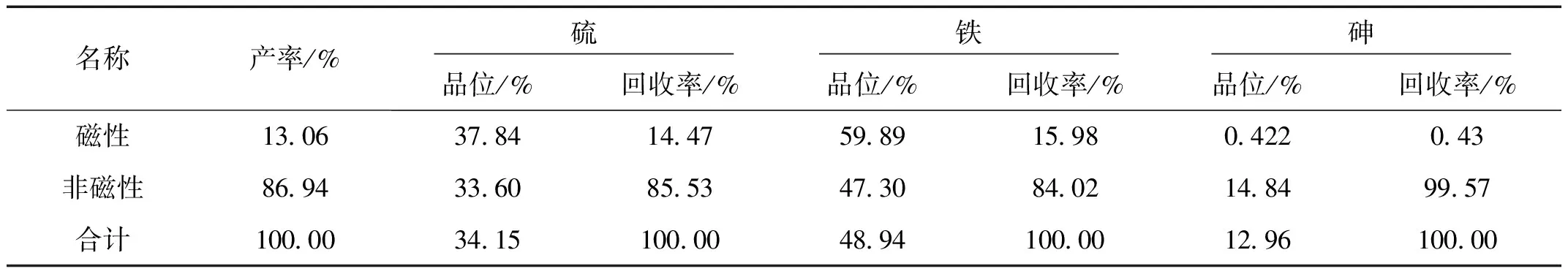

针对以上问题,对磁选作业进行了相应调整:①调整磁选机永磁体磁偏角为-15°;②调整工作间隙为40~45 mm③给矿管增加开孔密度,使给矿趋于均匀合理;④更换冲洗水喷头,并增加冲洗水压,调整喷射角度;⑤调整接矿挡板距离等。经过上述调整后对磁选作业再次进行取样考查,结果如表11。

表11 流程取样测定结果

从表9看出,经上述调整后,铁精矿作业效率有了明显提升,在磁选机给矿中铁品位略低于第一次取样的情况下,铁回收率提升了9.06个百分点,且两次取样铁精矿砷品位均低于1%,铁品位大于55%,满足销售要求。在实现硫砷分离的前提下,提高了铁精矿产量。

湿式半逆流型磁选机与传统逆流型磁选机相比,给矿方式的改变,使之兼具提升回收率及提升精矿品位的性能,在选矿厂处理细粒级含铁、砷等硫化矿物时能够有效分选黄铁矿、磁黄铁矿、砷黄铁矿等有一定磁性差异的矿物,且效果显著。

4 结论

1)多金属铜、锡、硫、砷、铁等硫化矿物,在浮选铜硫分离后,产出的硫精矿由于受浮选降砷工艺的影响,很难使用浮选机重选法实现铁砷分离。本次研究采用湿式半逆流磁选机对其进行铁、砷分离,在弱磁场强度下,可有效分选黄铁矿、磁黄铁矿、砷黄铁矿等矿物,产出低砷高铁硫精矿,含铁大于55%,含砷小于1%,该研究对处理硫化铜硫矿物的浮选厂具有借鉴意义。

2)湿式半逆流型磁选机在选别过程中,受到给矿浓度、给矿体积等参数的影响较大,需要通过试验确定物料的最佳选别条件才能得到较理想生产指标。对于处理细粒级矿石,需要较低给矿浓度;在原矿中砷等有害元素较高时,使用较低磁场强度可有效实现砷、铁分离。

3)湿式半逆流型磁选机在处理含砷硫铁矿物时,通过调整永磁体磁偏角度数改变矿浆体系中的磁场受磁场力的大小及方式;在受浓度及给矿体积影响的情况下,可通过工作间隙的调整来改变磁性产品含铁品位及铁金属回收率。