大功率鼠笼异步海上风力发电机电磁与温度特性分析

2022-10-12段志强逯佳宁何庆峰

段志强,逯佳宁,何庆峰,项 尚

(1.中车永济电机有限公司,西安710016;2.西安中车永电捷力风能有限公司,西安710018)

0 引 言

随着全球能源结构优化和资源保护日益被重视,风能作为一种清洁能源逐渐受到世界各国的关注。据统计,世界风能总量约为2.74×109MW,其中可供人类开发的风能约为2×107MW。而我国可开发风能潜力亦十分巨大[1-2],特别是5~25 m的近海区域,海拔50 m高度处风电机组装机量可达2×108kW,海拔70 m高度处风电机组装机量可达5×108kW。相比陆上,海上具有风能资源丰富、单机容量高及噪声影响小等优点,逐渐成为风电领域关注的焦点。

目前,海上风电建设和维护成本高,可用于维护工作时间窗口期短等特殊的应用环境严重制约了海上风电的发展。针对海上风电发展中暴露出的问题,采用单机大容量机组可有效降低整机成本,并充分考虑机组可靠性和可维护性以降低后期维护成本。鼠笼异步发电机因为结构简单、运行安全可靠、使用寿命长、维护方便和适用于恶劣环境等优点,成为海上大功率风力发电机的优选解决方案之一[3]。对于大功率笼型异步发电机,良好的的温度特性是发电机能够稳定运行的基础。文献[4]以轴向和径向混合通风结构的4.25 MW笼型异步发电机作为分析对象,重点研究了发电机工作时通风流量和温度分布等传热特性,结果表明良好的冷却系统及准确的温度预测对发电机的稳定运行至关重要。文献[5]针对鼠笼异步发电机损耗大和温升高问题展开了分析,根据电磁力径向力波确定磁性槽楔的选用,改变转子轴向通风结构优化电机温升问题。文献[6-9]对鼠笼异步发电机的稳定运行和功率输出进行了控制策略的研究。

通过以上国内外文献可知,针对适用于海上运行的大功率鼠笼异步发电机,其电磁设计特点和冷却系统等相关研究的文献尚存在不足。本文以一台6.1 MW海上笼型异步发电机作为研究对象,进行了电磁设计与冷却系统分析。对所设计方案的负载电磁特性进行了有限元分析,同时根据流体力学理论提出了外部空冷和内部风冷相结合的冷却方案,在Ansys Maxwell中通过建立3D有限元模型对温度特性进行了分析,并设计了一台6.1 MW样机,通过例行试验、型式试验及与变频器进行联调试验,验证了有限元分析的合理性,为海上大功率笼型异步发电机的产业化提供了有效的支撑。

1 发电机设计方案

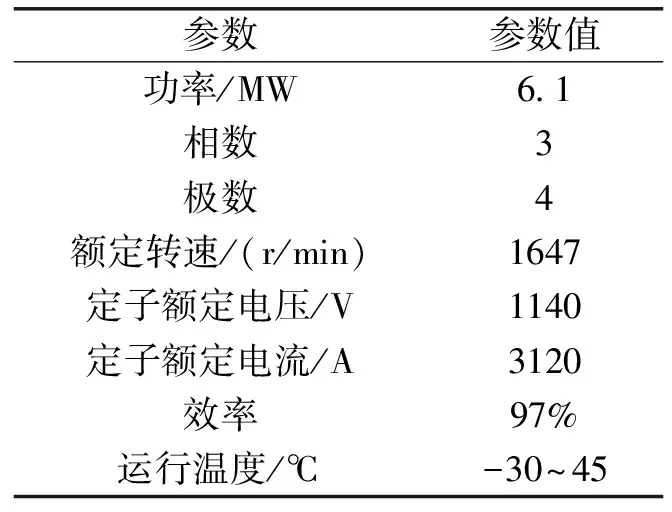

为便于研究大型鼠笼异步发电机电磁特性和温度特性,本文设计了一台3相4极6.1 MW的鼠笼异步发电机。该电机由风轮、增速箱通过联轴器驱动,定子通过全功率变频器控制向电网馈电。6.1 MW鼠笼异步风力发电机的具体参数如表1所示。该电机的额定转速为1647 r/min,定子额定电压1140 V,定子额定电流3120 A,电机为三相四极电机,气隙小于5 mm,同时采用优质硅钢片。

表1 鼠笼异步发电机的具体参数

2 电磁特性分析

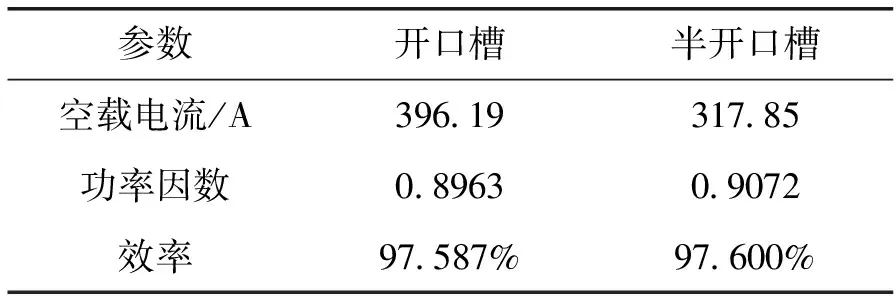

成型线圈定型后尺寸不易发生改变,由于附加绝缘材料,使其绝缘强度高于散绕线圈。考虑到成型线圈的电气性能和工艺技术,风力发电机的定子绕组基本都采用成型绕组,因此本文笼型异步发电机的定子线圈采用成型绕组。定子槽型的选型同样影响电机性能,通常闭口槽漏抗较大、启动转矩和空载因数低,绕组绝缘包扎和嵌线工艺较为复杂,大型电机槽型通常选用开口槽或半开口槽。本文对定子开口槽和半开口槽的参数进行对比,如表2所示,可以看出半开口槽相比开口槽的槽口减小,其齿部对主磁通磁阻小,励磁电流降低,使其空载电流降低19.77%,功率因数提高1.22%,效率提高0.0133%。

表2 定子开口槽与半开口槽的参数对比

综合考虑定子绕组成型线圈的嵌线工艺需求和为满足鼠笼异步发电机的性能要求,该发电机的定子槽型采用半开口槽,其槽型如图1所示。

图1 定子半开口槽型

为了获得所设计鼠笼异步发电机的电磁特性,本文在电磁场仿真软件中建立了发电机的2D有限元模型。在建模时假设:

(1)忽略发电机机壳外磁场;

(2)忽略集肤效应对导体上电流密度影响,假设其呈均匀分布;

(3)不考虑磁滞效应对铁心涡流效应的影响[10];

(4)假设发电机铁心的轴向方向为无限长,磁场方向垂直于轴向。

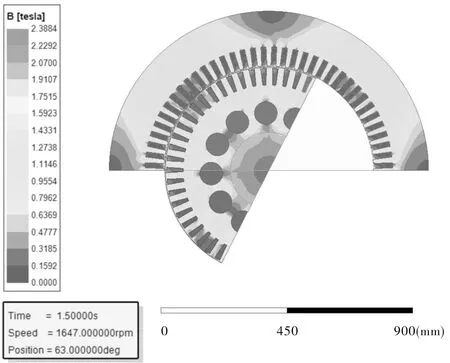

通过有限元分析可以得到鼠笼异步发电机的定转子磁通密度分布如图2所示。通过图中分析可以知道,定子的齿部磁密Bis约为1.5 T,定子的轭部磁密Bfs约为1.6T,转子的齿部磁密Bir约为1.2 T,转子的轭部磁密Bfr约为0.7 T,均低于铁心的磁通饱和密度1.9 T。

图2 负载磁密云图

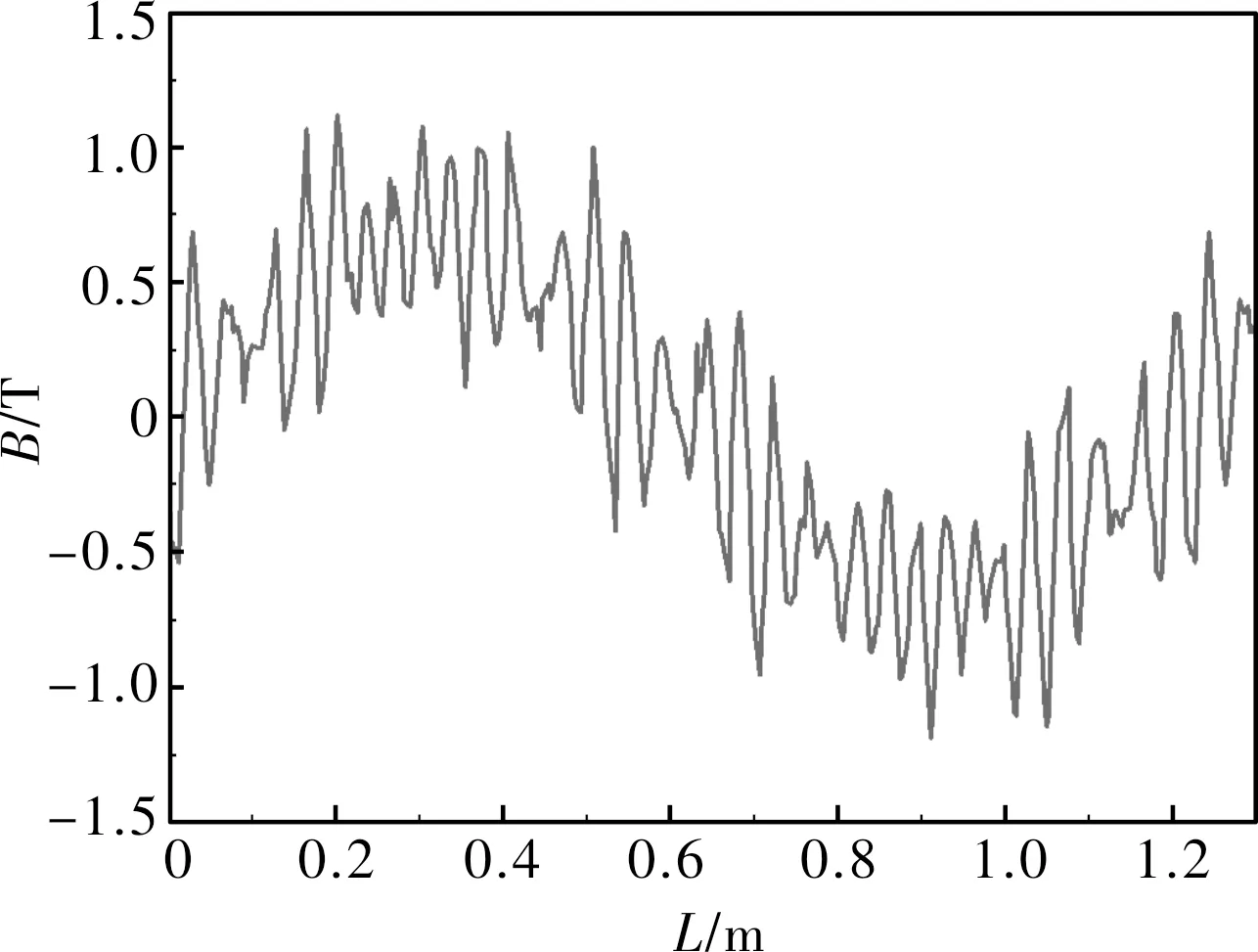

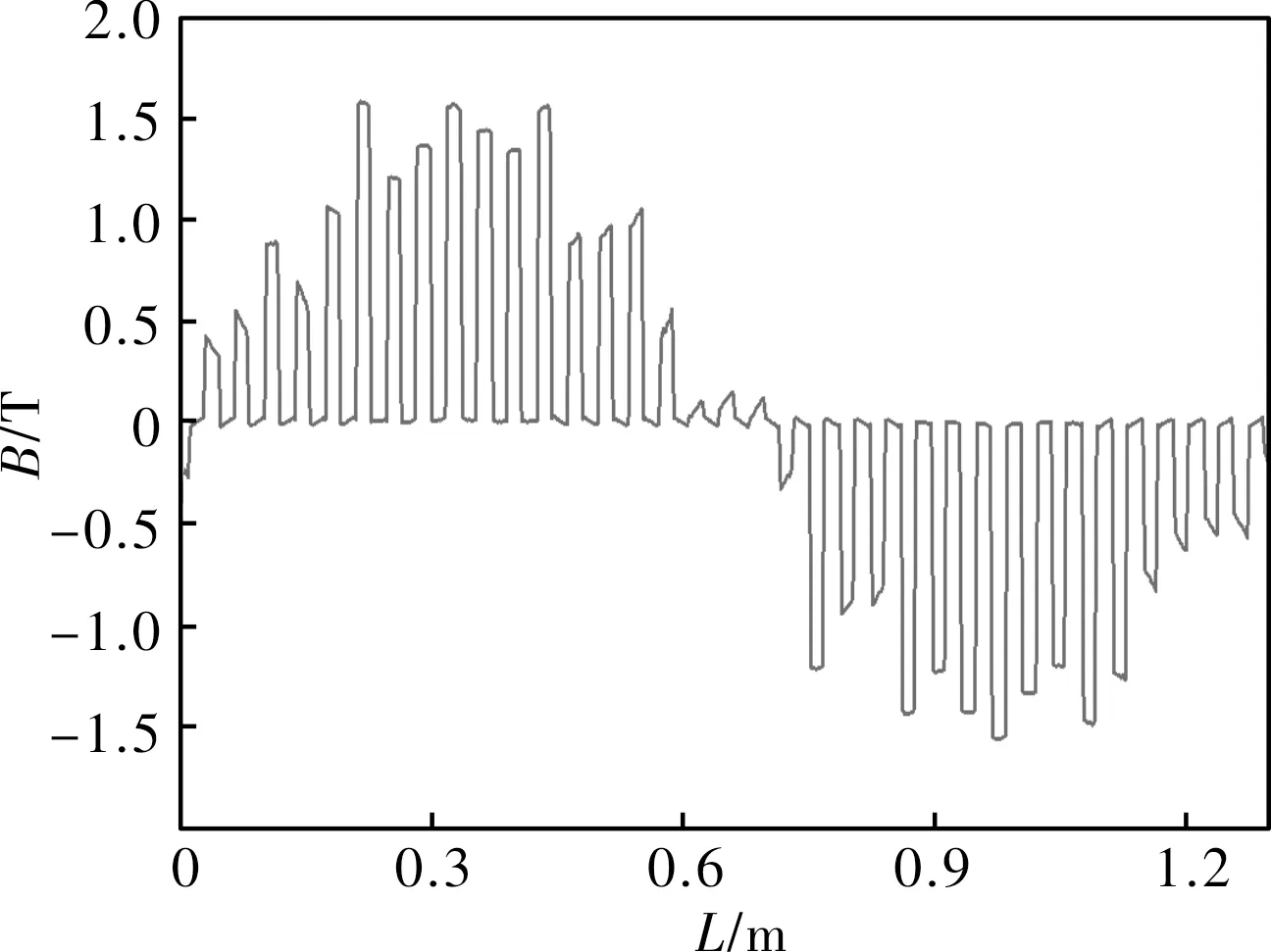

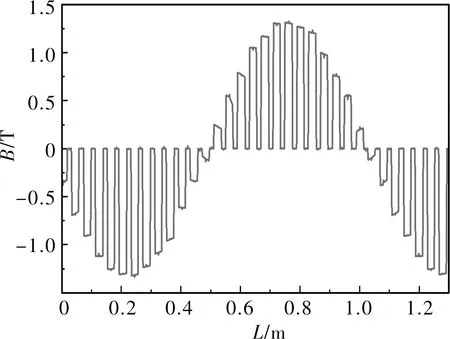

气隙磁密波形如图3所示,基波最大磁密为0.79 T。定子齿部磁密曲线如图4所示,最大磁密为1.56 T。转子齿部磁密曲线如图5所示,磁密最大值为1.33 T。

图3 气隙磁密波形图

图4 定子齿部磁密曲线

图5 转子齿部磁密曲线

同时,建立2D有限元模型,分析了在额定负载条件下笼型异步发电机的损耗和效率,如表3所示。从表3中可以看出,铜耗占总损耗的25%以上,铁心损耗所占的总损耗比例约为24%,考虑变频器的影响,附加损耗占总损耗的比例最大,约为52%。本电机的总损耗为145.51 kW,效率为97.66%。

表3 额定工况下运行的损耗分布

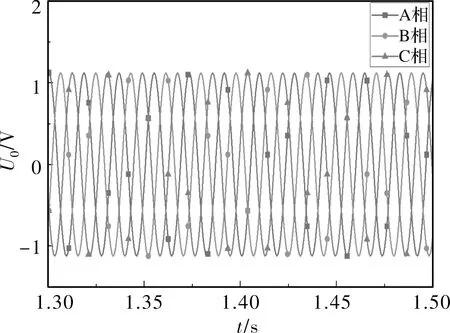

发电机空载仿真实验中空载感应电势U0为1126.7 V,如图6所示。图中波形比较光滑,无明显锯齿现象,说明谐波分量较小。

图6 空载感应电势

3 冷却系统设计及温度场分析

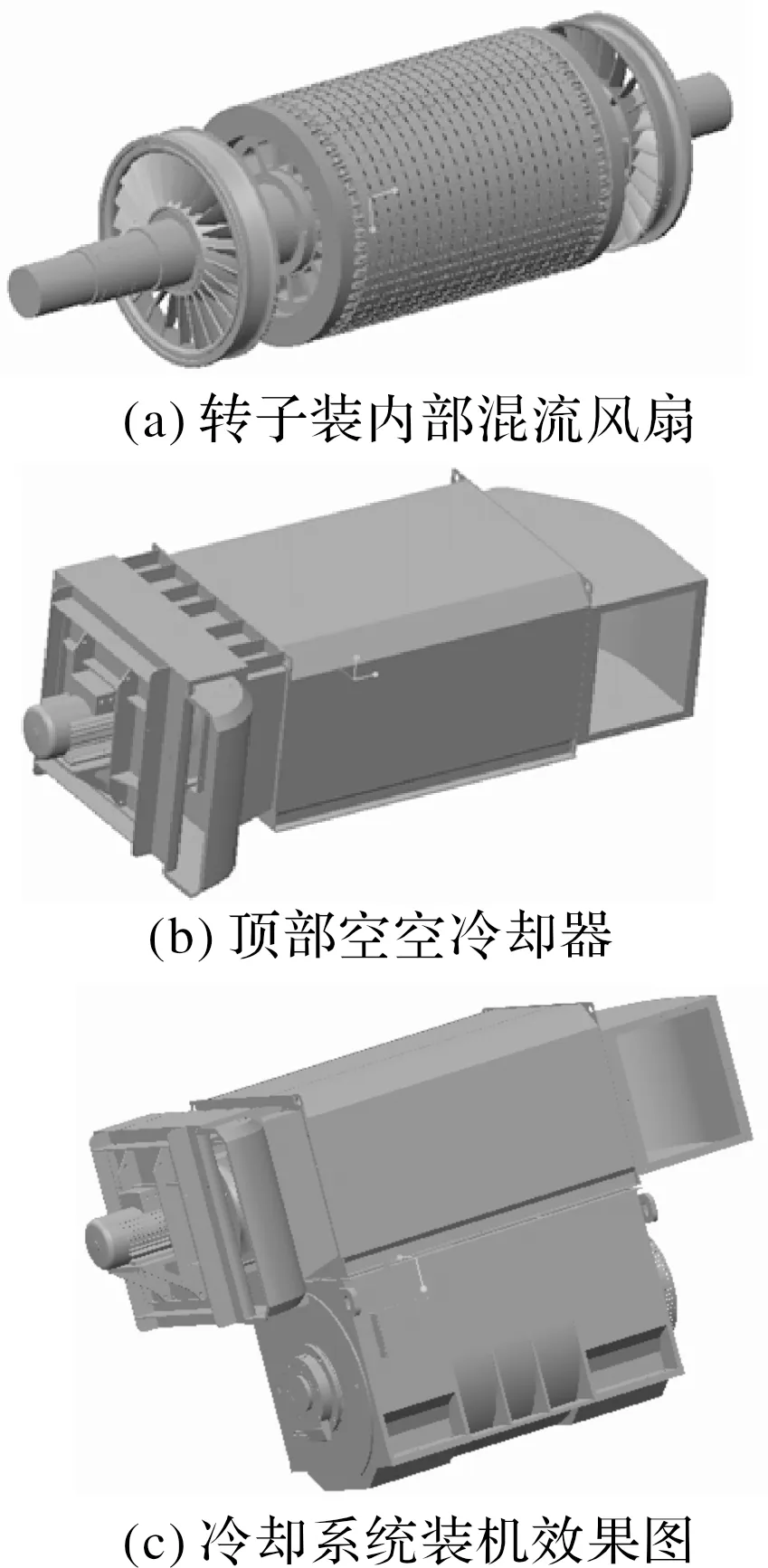

大功率笼型异步发电机功率密度高、损耗大,为了使定转子保持理想的工作温度,本文设计了电机上部安装空空冷却器结合转子上安装混流内风扇的冷却系统。冷却系统包含2个通风结构,一个是如图7(a)所示的转子上混流风扇,主要在转子轴向上进行流动散热;另一个是如图7(b)所示的发电机顶部空空冷却器,冷却器无顶驱,采用双路循环径向通风结构,顶部空冷器由机舱外直接进风,完成内部热交换后通过出风道排除机舱外。总体设计方案如图7(c)所示。

图7 冷却方案

冷却系统工作时,风在发电机内部进行冷却时呈现为湍流风特性,空气从进风口的冷风到出风口的热风这一过程满足能量守恒定律和质量守恒定律,可得湍流风的数学模型为

(1)

(2)

式中,ρ为空气密度;ε为单位质量的空气湍流时脉动动能的耗散率;t为时间;vk为单位质量的空气速度矢量;η、ηt依次为空气黏性系数、湍流黏性系数;σk、σε为常数,通常分别取1、1.3;c1、c2为常数,通常c1≈1.44、c2≈1.92;k为单位质量的空气湍流时脉动动能;X为空间直角坐标系下x轴;i、j、k依次为x、y、z三个方向的矢量方向。

在保证计算精度、计算耗时及稳定性的前提下,考虑发电机的运行工况,根据发电机的工作特性,边界条件设置如下:

(1)由于发电机的工作位置在海拔1000 m以下的海上,空冷器进风直接为机舱外的海上空气,其环境温度为50℃;

(2)空冷器一次侧总质量流量为3.6 kg/s,二次侧流量为8.1 m3/s;

(3)电机转速为额定转速1647 r/min;

(4)铜耗和铁耗分别选用表3所示的电磁损耗结果。

图8为发电机整机截面温度场图。从图中可以发现发电机高温主要集中在定子绕组、定子铁心、转子导条和铁心中部偏非传动端位置处。

图8 整机截面温度场

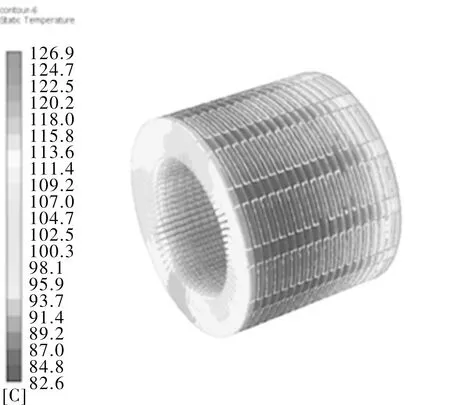

图9为定子铁心温度分布,从图中可以发现最高温度位于定子铁心2号至8号径向通风槽之间,最低温度位于定子铁心17号至18号径向通风槽之间。

图9 定子铁心温度

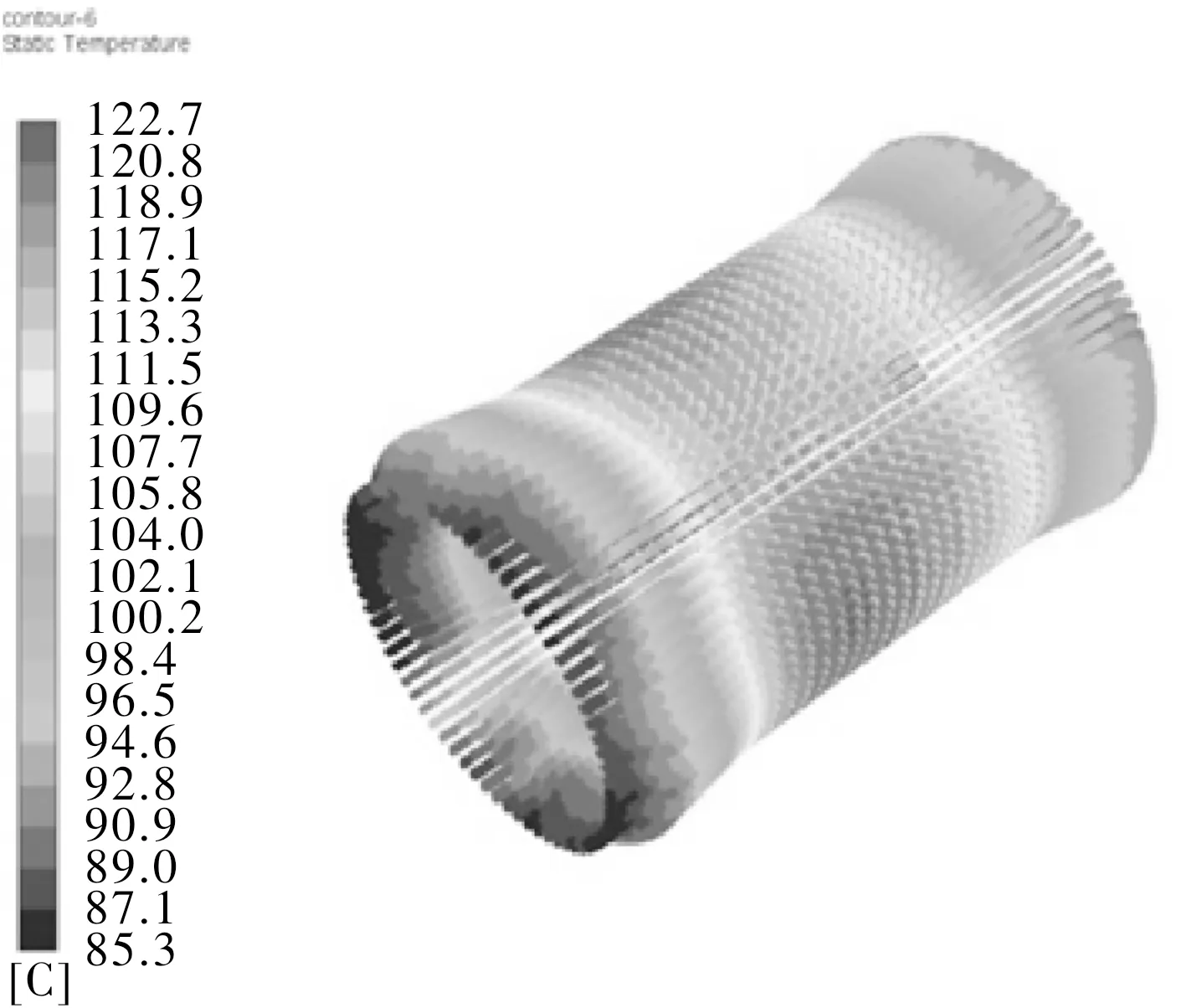

图10为定子绕组温度分布,从定子绕组温度分布上可以发现定子绕组两端温度低,槽内绕组部分温度高且呈梯度变化,与定子铁心温度变化规律相同。表明两端散热条件较好,其温度低于槽内绕组部分温度。

图10 定子绕组温度

对比图9和图10可以发现,定子绕组最高温度低于相对应的定子铁心最高温度,最低温度高于相对应的定子铁心温度。表明由于材料不同使绕组和铁心导热系数不同,定子铁心叠片组间相互独立,通过通风槽在径向方向上进行散热。

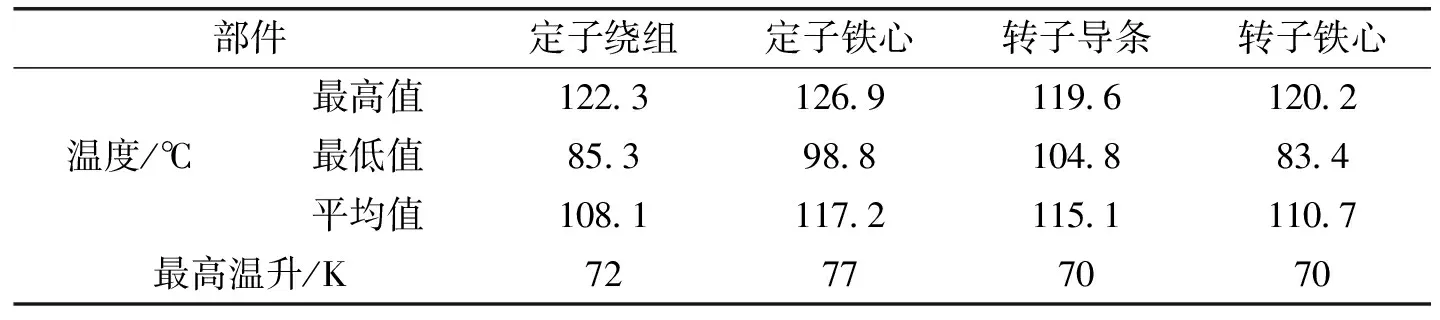

经过统计得到表4所示的电机各区域位置的主要温度分布结果。从表中可以知道,定子绕组的最高温度为122.3℃,温升最大值72 K;定子铁心的最高温度126.9℃,温升最大值77 K;转子导条的最高温度119.6℃,温升最大值70 K;转子铁心的最高温度120.2℃,温升最大值70 K。从仿真计算数据结果可知定子温升不超过100 K,定子和转子R电阻法温升不超过90 K,预估温升不超过80 K,电机各部分温升均能满足设计要求。

表4 电机各部分温度分布

4 实验分析

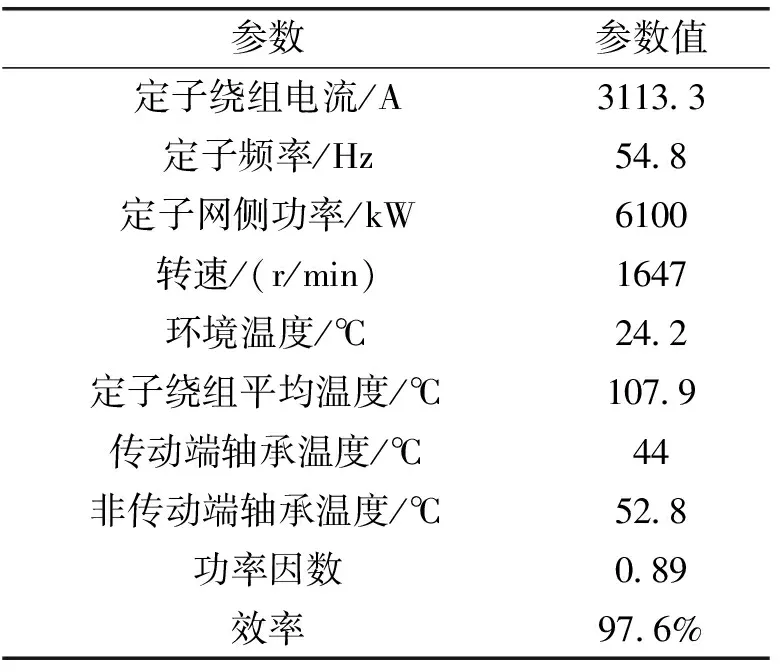

以上述分析为依托,设计的6.1 MW鼠笼异步发电机样机如图11所示。发电机由拖动机拖动,变频器供电进行实验,利用功率分析仪测得样机的电磁性能参数,如表5所示。

图11 鼠笼异步发电机样机

表5 发电机试验参数

经测得试验数据符合有限元分析结果。样机实验中电磁特性数据和温度特性数据与仿真分析结果基本吻合。样机实验测试结果表明,本文对大功率鼠笼异步发电机的设计符合实际应用的需求,且所设计的样机具有良好的电磁特性和温度特性。

5 结 论

本文针对现有海上笼型异步发电机功率密度低的问题,提出了一种适用于海上的6.1 MW大功率鼠笼异步发电机,介绍了发电机的基本设计方案,对其进行了电磁特性分析和温度特性分析。根据仿真分析和计算结果设计了一台6.1 MW的鼠笼异步发电机样机,通过拖动实验验证了前期的电磁和温度特性分析结果,并得到以下结论:

(1)定子槽型将开口槽调整为半开口槽的设计,使定子铁心齿部对主磁通磁阻减小,励磁电流减小,可有效降低空载电流且使功率因数提高了1.22%,提高了发电机的电能输出质量。

(2)对于大功率笼型空空冷异步发电机,采用空空冷却器和内部转子上安装的混流风扇的冷却方案,可满足电机一、二次风路所需的冷却空气流量,可以使发电机的温升保持在一个合理的温升范围,从而实现了大功率笼型异步发电机在海上高温环境下的稳定运行

(3)本文采用的双路对称的径向通风结构,根据试验结果来看,电机两端进风温度温度差值为12℃,两端轴承温度差值为9℃,避免了非传动端轴承受冷却空气影响导致温升过高的风险。