抽水蓄能电站超长斜井钢管安装与混凝土施工技术

2022-10-12江谊园程雪如

江谊园,程雪如

(1.中国葛洲坝集团三峡建设工程有限公司,湖北 宜昌 443002;2. 中国能建工程研究院水电施工设计研究所,湖北 宜昌 443002;3.长江生态环保集团有限公司,湖北 武汉 430010)

0 引言

位于“两山”理念发源地浙江省安吉县的长龙山抽水蓄能电站工程装机规模2 100 MW,主要承担华东电网调峰、填谷、调频、调相及紧急事故备用等任务。电站枢纽主要由上水库、下水库、输水系统、地下厂房及开关站等建(构)筑物组成;引水发电系统采用“三洞六机”斜井式布置。三条引水下斜井采用全压力钢管结构设计,倾角均为58°,开挖断面5.0 m×5.9 m,钢管直径4.4 m;单条斜井长度达415 m,该长度位列当时同类在建工程的国内第一、世界第二,设置钢管共84个安装单元(含上弯段和下弯段),钢管外设计采用C20二级配混凝土回填,厚度70~80 cm。引水斜井为工程施工次关键线路项目,工期紧张;斜井深度大、倾角陡、空间狭小,施工难度及安全风险较大。为此,需在传统施工技术基础上研究创新施工技术、研发新装置,以保证工程进度及施工安全。

1 施工难点

对于斜井工程,受重力方向与斜井轴线为锐角影响,相较于平洞或竖井工程,进行钢管运输、安装及混凝土回填施工的难度大大增加。而对于长度超过400 m的超长斜井,其施工难度更大,主要难点包括3个方面:

1)钢管井内溜放与安装难度大。本工程钢管直径4.4 m,采取厂内加工制作完成后整体运输安装,在平洞内运输线路长、转向难度大、传统运输方式慢;单节钢管重量近30 t,在井内溜放倾角大、距离长,存在安全风险大、对接就位难度大等难点。

2)超长斜井回填混凝土施工难度大。实施长度超过400 m的斜井回填混凝土施工在国内尚属首次,混凝土入仓除采用溜管外尚无可替代方案,但溜管长距离入仓存在堵管几率大、磨损快、混凝土骨料分离控制难度大等问题,一旦出现堵管,处理难度大、风险高,且耗时长。

3)钢管安装与混凝土回填交面频繁,影响工期,施工组织难度较大。按照投标方案规划,钢管安装和混凝土回填循环长度为36 m,每安装6节(6 m/节)钢管后向土建交面,进行一次混凝土回填施工,交面较频繁,加之施工空间受限、通行困难等,影响施工进度和节点工期,且工序衔接工作量增加,施工组织难度较大。

2 超长斜井钢管快速运输技术

通过调整牵引方式、研发专用台车、止锁装置等措施,实现了抽蓄电站大直径钢管平洞内快速运输、转向,安全转换至斜井内下放,并快速准确定位。

2.1 平洞内快速运输技术

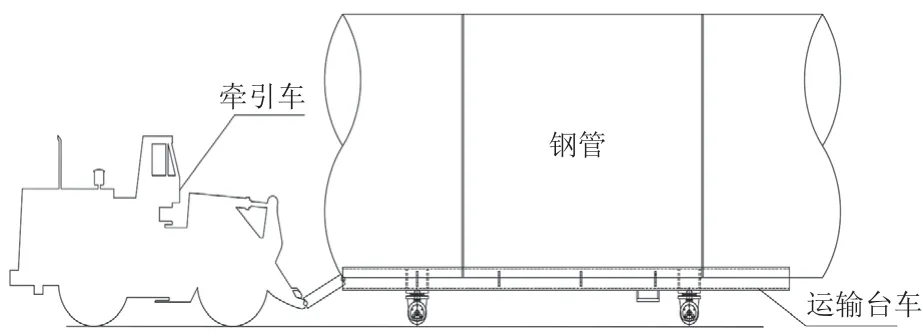

平洞内钢管运输传统方法采取布置卷扬机作为动力,牵引运输台车进行钢管运输,该方法需单独扩挖布置卷扬机,并设置多组导向轮以满足平洞上下游侧钢管牵引运输,不仅布置复杂、转向不灵活,且运输速度慢。经过仔细核算及现场实践,采用“轮式牵引机车+有轨台车”替代传统卷扬机牵引方式进行钢管洞内水平运输,钢管安放固定在专用有轨台车上,由轮式牵引机车通过连接件牵引有轨台车在洞内运输轨道上运行,如图1所示,利用千斤顶辅助有轨台车在岔洞口进行转向,较传统卷扬机牵引不仅更加高效,且布置简单,解决了洞内空间狭小、转向困难的问题;有轨运输台车总体尺寸与管节尺寸相匹配,设置弧形托架及吊耳,以便将钢管牢固固定在台车上,保证运输过程中的稳定性,有轨运输台车横剖面如图2所示。

图1 牵引车牵引有轨运输台车示意图

图2 有轨运输台车横剖面图

2.2 斜井内安全下放技术

钢管运输至靠近斜井上弯部位后,在下游侧轨道上安装专用止锁装置防止台车下滑。斜井内采用双联卷筒卷扬机、配置双钢丝绳进行钢管溜放,其中一根钢丝绳作为保险,钢管利用自重下滑至安装部位。

3 超长斜井钢管无内撑优质安装技术

旋转横梁顶撑装置安装实现了超长大型钢管无内支撑安装。采用“多层多道、左右对称、分段退步”的焊接工艺,有效提高了斜井内钢管焊接质量。

3.1 斜井内钢管无内撑拼装技术

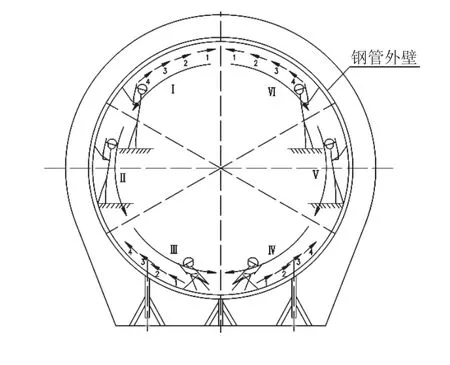

钢管每6 m为一个安装节,通过斜井溜放系统溜放入井到达安装位置,然后依次进行拼装、精调、定位(检验)、加固等准备作业。准备作业采用旋转横梁顶撑装置如图3所示,进行压缝拼装施工,该装置安装在钢管内装配台车上,可以进行360°旋转,对缝间隙、错台精确调整合格后进行定位焊接,从而取消了环缝组对传统施工工艺中的压码与锁板,实现了超长斜井内大型钢管无内支撑安装,提高了高强钢管安装工效及质量。

图3 旋转横梁顶撑装置(压缝器)结构示意图

3.2 斜井内钢管快速优质焊接技术

准备作业完成后,实施钢管环缝焊接(检验)工序,该工序为钢管安装最重要工序之一。斜井内钢管焊接采用焊条电弧焊,正式开焊前须进行焊接工艺试验及评定,编制焊接工艺规程。钢管环缝焊接采用“多层多道、对称、分段退步”的焊接工艺,不同管材、不同位置的焊接采用不同的焊接参数,焊接顺序及焊工布置如图4所示。600 MPa钢选用J607RH型焊条,直径为φ3.2 mm和φ4.0 mm;800 MPa钢选用J80SD型焊条,直径为φ3.2 mm和φ4.0 mm;异种钢焊接时,采用低强度母材的焊接材料、高强度母材的焊接工艺。

图4 焊接顺序及焊工布置示意图

4 超大段长钢管安装及混凝土施工技术

通过理论计算、现场实践及加强监测,将钢管安装及混凝土回填循环长度由36 m调整至60 m,并应用专利技术,实现超大段长钢管安装及混凝土浇筑快速施工,施工速度由传统方案每22~25 d完成36 m,提升至每18~22 d完成60 m。

4.1 超大段长钢管安装施工技术

按照招标方案规划及类似工程实例,斜井内钢管安装一般为36 m一个循环,混凝土浇筑循环长度与之对应,每循环工期约22~25 d。钢管安装循环长度主要受制于其外包混凝土浇筑速度及循环长度。通过分析计算钢管在混凝土内的临界外压值[1],根据SL 281—2003《水电站压力钢管设计规范》附录B“地下埋管结构分析方法”中的“B.2.2加劲环式钢管的临界外压力计算”,在浇筑回填混凝土时,钢衬的受力状态应按明管进行计算[2]。经计算得新浇筑混凝土未达到初凝状态的允许深度约31 m,考虑混凝土初凝时间及1.8倍安全系数,计算得混凝土浇筑上升速度[1]应控制在2.87 m/h以内,现场实际浇筑强度约27 m3/h,对应上升高度为1.33 m/h,故钢管不会因浇筑混凝土而发生超设计允许值的位移或变形,为加大钢管安装循环长度提供了必要条件。

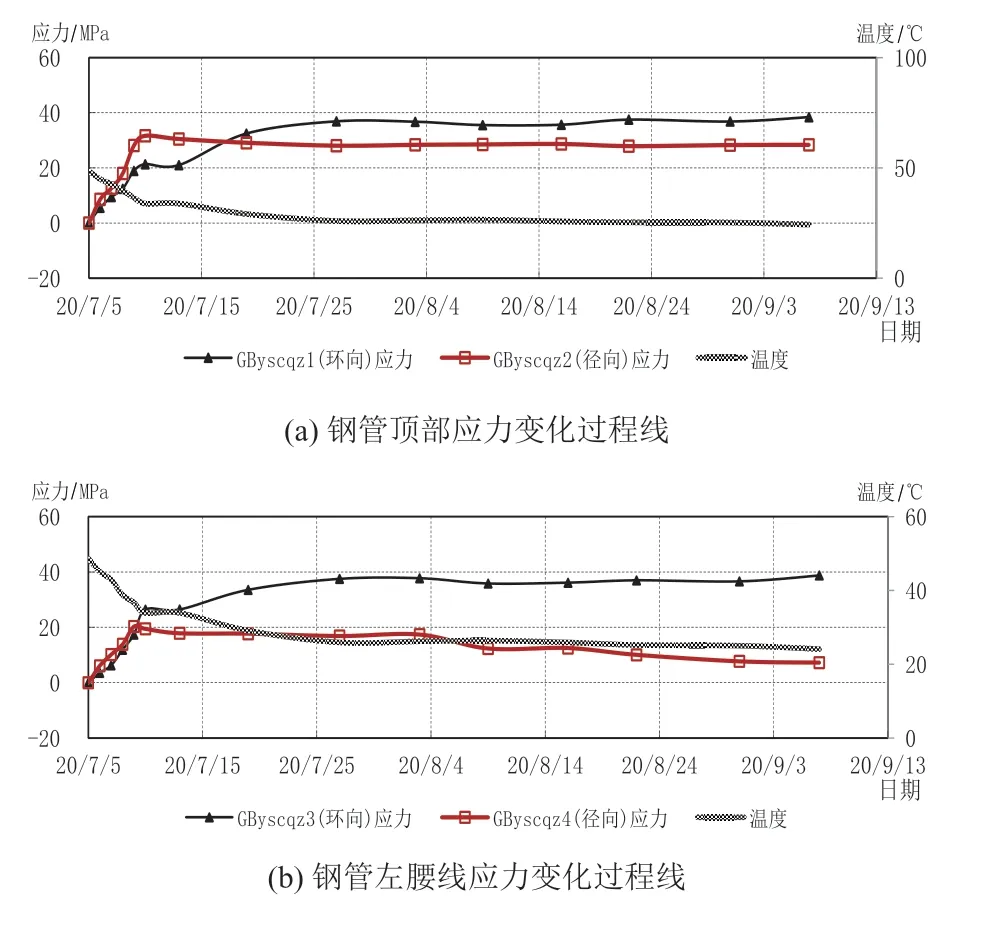

根据以上理论分析成果,将钢管安装循环长度调整为48 m,经现场实际验证,钢管未发生位移或变形;后续施工将循环长度调整至60 m,共10个安装节,同时采取适当增加钢管外支撑,以确保钢管不发生位移,并布设应力计对浇筑过程及浇筑后的钢管应力进行监测,通过应力变化情况反映是否发生超标变形。经现场实践证明,将钢管安装循环长度调整为60 m的超大段长钢管安装过程顺利,回填混凝土浇筑过程中钢管未出现异常应力变化,混凝土浇筑后钢管顶部、底部及左右腰线处的应力变化逐渐趋于稳定,且均在允许范围内,即变形满足设计要求。以1#引水下斜井1+456断面钢管应力为例,绘制该断面钢管应力变化曲线,具体如图5所示。

图5 1#引水下斜井1+456断面钢管应力变化曲线图

由于单循环段长增大,减少了金结与土建的交面次数,这样不仅减小了现场施工组织难度,也节省了反复交面导致的成本增加,缩短了工期。

4.2 超长斜井混凝土施工技术

通过应用自主研发的专利装置、优化混凝土配合比等技术措施,实现超长斜井混凝土安全高效施工。

1)采用自主研发的两种装置“一种耐磨的混凝土浇筑溜管[3]”和“大落差混凝土浇筑用缓冲器[4]”进行大段长混凝土浇筑,有效降低和缓冲混凝土下滑速度,从而提高溜管使用寿命。混凝土浇筑溜管及缓冲器布置如图6所示。

图6 混凝土浇筑溜管及缓冲器现场

2)根据不同深度对斜井回填混凝土级配进行优化,原设计均为二级配混凝土,调整为斜井下部150 m为自密实混凝土,上部约150 m为一级配流动性混凝土,从而有效降低堵管几率,并保证入仓后仍具有良好的和易性,为保证浇筑质量奠定基础。

3)为避免混凝土料中可能出现的个别超径块石,在上弯段入仓溜槽处设置钢筋网,将超径石剔除,避免进入溜管造成堵管。

4)在仓内布置可移动分流溜槽,保证混凝土下料均匀,同时利用钢管加固支撑布设振捣平台实施振捣,保证混凝土浇筑密实。仓内布置通风管保障作业面空气流通。

通过应用以上技术措施,显著延长了溜管使用寿命,降低了堵管几率,从而提高了混凝土浇筑工效,并保证了浇筑质量。

5 应用效果

该项施工技术在长龙山抽水蓄能电站3条引水下斜井压力钢管安装及混凝土回填施工中成功应用,采用钢管快速运输及安装技术、钢管无内撑优质安装技术,以及超大段长钢管安装与混凝土回填技术,首次实现60 m大段长钢管安装及混凝土浇筑,施工过程安全高效,施工工效由原计划每22~25 d完成36 m,提升至最快每18 d完成60 m,共计节约工期约4个月,为长龙山抽水蓄能电站2021年首台机组发电、1年内6台机组全部投产发电奠定了坚实基础。

6 结语

该技术通过优化运输手段和措施,实现了抽水蓄能电站大直径钢管洞内井内快速运输;研发应用专用装置、调整单元循环长度等措施,首次实现了超深斜井内60 m循环段长钢管安装与混凝土施工,机械化水平较高,有效加快了施工进度,同时能够保障施工安全质量。目前,我国正在大力开发抽水蓄能电站,该技术的应用对工程建设的快速推进具有积极作用。

需要指出的是,该项技术还存在一些改进空间:一是由于受超长全压力钢管斜井特殊结构布置特点限制,未能实现对钢管变形及偏移的直接监测,有待进一步研究监测装备和技术;二是压力钢管焊接仍为人工操作,有待研究自动化、智能化焊接技术。