合金元素微观偏析对车轮组织及断裂韧性的影响

2022-10-11楚志兵王旭东

温 麒,楚志兵,王旭东

(1.太原重工轨道交通设备有限公司,太原 030032;2.轨道交通轮轴系统山西省重点实验室,太原 030032;3.太原科技大学,太原 030024)

随着轨道交通行业的不断发展,对车轮服役性能的要求越来越高。断裂韧性作为车轮重要的性能指标之一,其对车辆运行安全的影响备受关注。在生产实践中,车轮断裂韧性试验经常会出现1至2个试样的测试单值较低、影响车轮整体断裂韧性水平的情况。因此,对车轮断裂韧性均匀性的研究十分必要。相关研究显示,车轮钢组织状态、非金属夹杂物水平和车轮热处理工艺制度均会对断裂韧性产生不同程度的影响。马跃等[1]研究认为,在车轮钢中添加S元素可形成MnS包裹Al2O3的复合夹杂,改善断裂韧性。任学冲等[2]的研究认为,尺寸在10 μm以下的Ti(C,N)类夹杂物对断裂韧性基本没有影响。沈晓辉等[3]在对车轮热处理工艺进行研究时发现,提高材料平均晶粒尺寸及均匀性可显著提高断裂韧性。魏泽民等[4]的研究发现,适量的先共析铁素体和较细的珠光体片层间距有利于断裂韧性的提高。可见,断裂韧性影响因素众多,作用机理复杂,不同材料成分、夹杂物水平和组织状态下断裂韧性的主要影响因素可能不尽相同。本文则以中碳微合金化车轮钢为研究对象,从车轮组织状态和材料成分微观偏析的角度研究断裂韧性单值低产生的原因,为实际生产中车轮断裂韧性的提升提供理论参考。

1 实验材料及方法

试验材料主要成分(wt%)为:C 0.56%,Si 0.85%,Mn 0.75%,Cr 0.20%,V 0.08%,其余为Fe.车轮生产用钢为连铸坯,车轮钢经电炉冶炼+真空脱气处理。车轮轮径为Φ920 mm,生产工艺流程为钢坯加热→锻造→轧制→正火→淬火+回火,锻造前钢坯加热温度为(1 260±20)℃,热处理时正火加入温度为(880±10)℃,淬火加热温度为(850±10)℃,回火温度为(520±10)℃.车轮热处理后加工至成品尺寸,按照EN 13262标准在车轮上取金相组织及力学性能试样:在轮辋上取金相组织试样,按照GB/T 13298和GB/T 6394对金相组织和晶粒度进行检测分析;在车轮轮辋上间隔180°方向分别取拉伸、冲击、断面硬度试样,分别按照ISO 6892-1、ISO 148-1及ISO 6506-1方法进行室温拉伸、+20 ℃和-20 ℃冲击及踏面下35 mm处3点布氏硬度试验,冲击试样每组3个;在车轮轮辋上沿圆周方法均布取6个CT30断裂韧性试样,并在Landmark 250低周疲劳试验机上按照ASTM E399标准进行断裂韧性测试。此外,断裂韧性测试后使用过饱和的苦味酸溶液腐蚀断裂韧性试样断口,并采用扫描电子显微镜(SEM)对断口进行观察分析。在断裂韧性试样上靠近断口起裂位置处取金相试样,检验面垂直于断裂面且平行于车轮轮辋面,用4%硝酸酒精溶液腐蚀后,用扫描电镜及能谱(EDS)进行观察分析。

2 实验结果及讨论

2.1 金相组织及力学性能

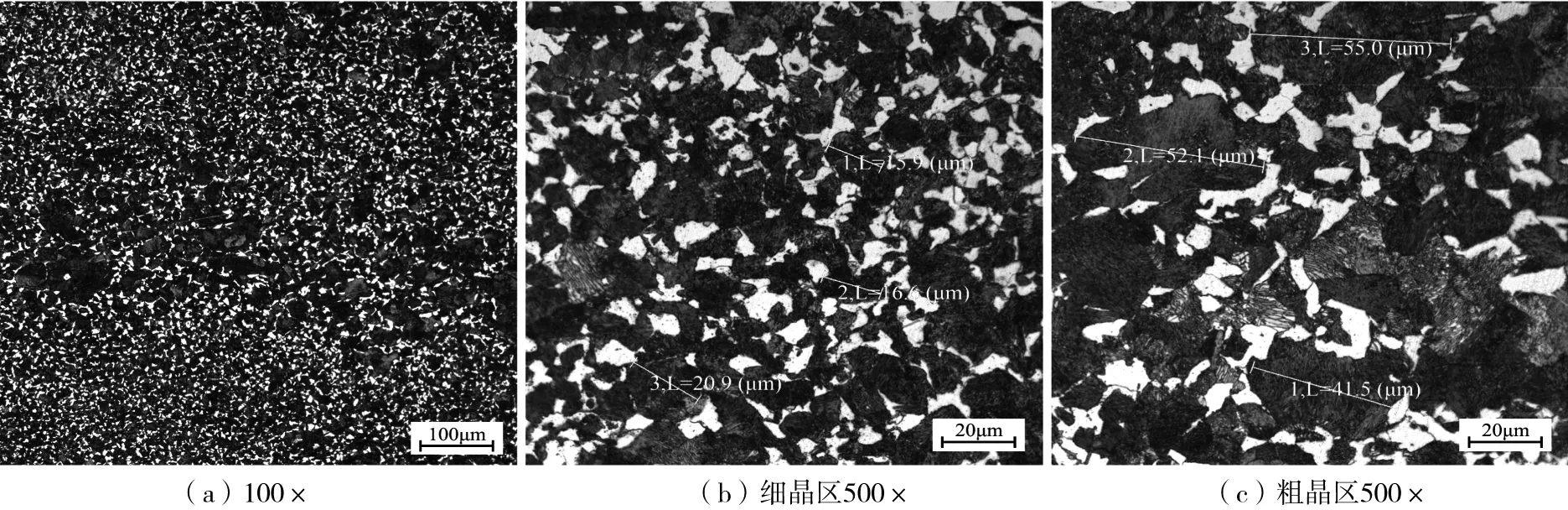

如图1(a)所示,车轮轮辋的金相组织为细珠光体和块状铁素体,晶粒度为9.0级,使用二值分割法测定铁素体含量约8.25%.在试样上可见呈条带状分布的粗晶区,条带方向与轧制流线平行。如图1(b)、1(c)所示,显微组织中细晶区的晶粒尺寸不超过20 μm,而粗晶区晶粒尺寸约50 μm.

图1 车轮轮辋金相组织Fig.1 Microstructure of the rim

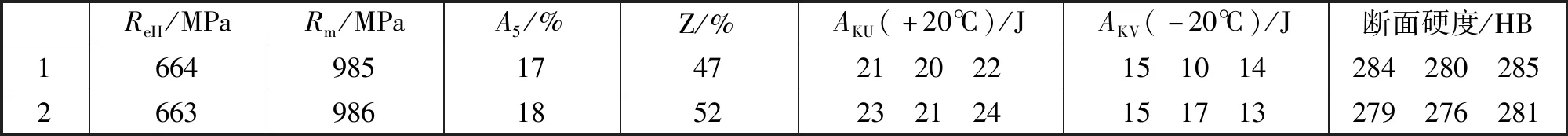

车轮拉伸、冲击及断面硬度的测试结果如表1所示。在轮辋间隔180°方向的两个位置上,车轮拉伸性能的一致性较好,屈服强度和抗拉强度的测试结果几乎一致。车轮冲击和断面硬度测试结果略有差异,位置2处车轮+20 ℃及-20 ℃冲击测试结果均优于位置1,相应位置2处踏面下35 mm断面硬度值比位置1处低(4~5)HB.冲击性能和断面硬度测试结果显示出一定的不均匀性。

表1 车轮拉伸、冲击及硬度测试结果Tab.1 Tensile、impact and brinell hardness tests of wheel samples

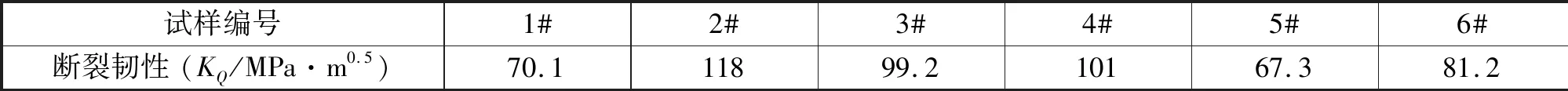

2.2 断裂韧性及其显微组织

车轮6个断裂韧性试样的测试结果如表2所示。可以看到同一车轮上不同位置断裂韧性值偏差较大,其中2#试样与5#试样断裂韧性差值达50 MPa·m0.5以上。为研究断裂韧性结果偏差较大的产生原因,选取断裂韧性值最大的2#试样和最小的5#试样进行断口及显微组织观察分析。

表2 车轮断裂韧性测试结果Tab.2 Fracture toughness of wheel samples

2#及5#断裂韧性试样起裂源周围断口形貌分别如图2(a)、2(b)所示,车轮断裂韧性试样的断裂方式以解理断裂为主。2#试样在发生解理断裂前有明显的韧性断裂过程,韧性断裂区域平均宽度约140 μm;5#试样韧性断裂区较窄,平均宽度约15 μm.在图2(a)韧性断裂区域上可观察到大量韧窝;而在图2(b)中,可以看到起裂源位置附近存在两个长度超过100 μm的解理平面,解理平面上金相组织以珠光体为主,从解理平面珠光体片层以及撕裂棱方向判断,同一解理平面由一个大的珠光体团组成。此外,解理平面周围存在与珠光团尺寸相近的二次裂纹。

图2 车轮断裂韧性试样断口形貌Fig.2 Fractography of fracture toughness specimens

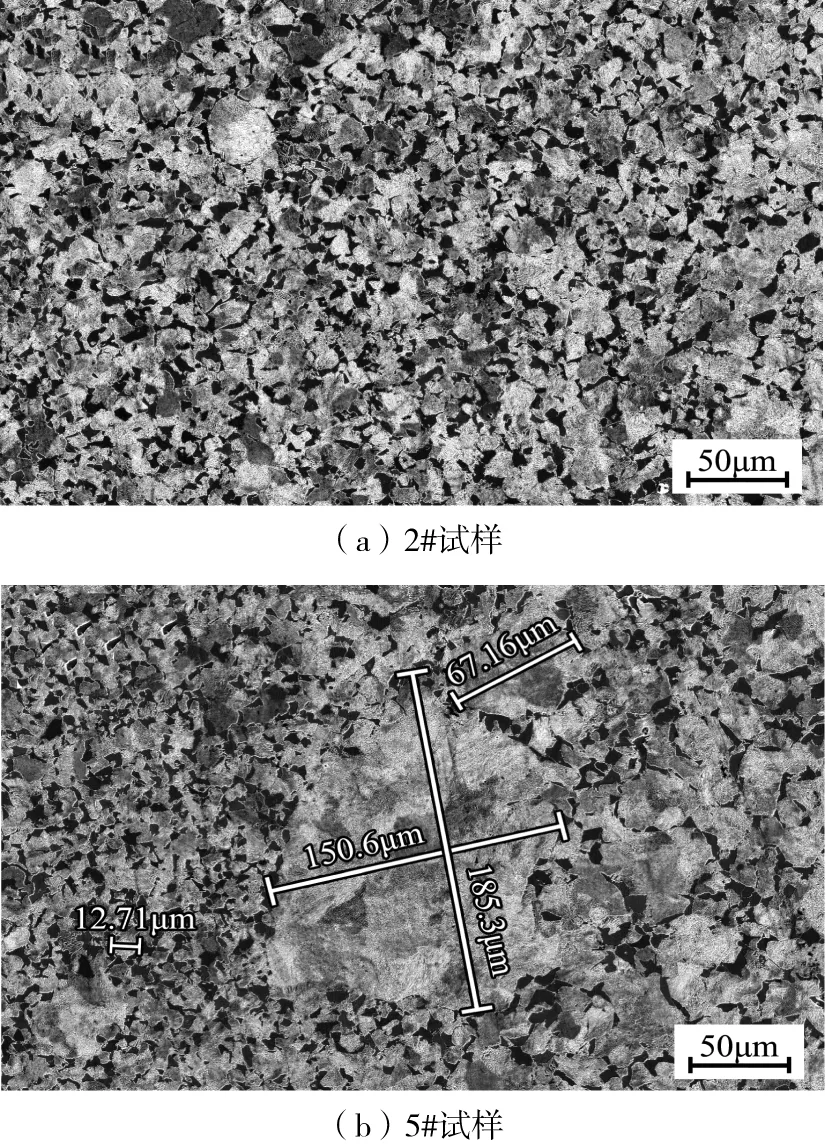

进一步对断裂试样金相组织进行分析,2#及5#断裂试样金相组织如图3所示。同样,车轮钢金相组织为细珠光体和铁素体,2#试样金相组织较为均匀,平均晶粒尺寸约30 μm;5#试样金相组织存在明显混晶,可以看到尺寸超过150 μm的大晶粒存在,细晶区平均晶粒尺寸约15 μm,粗晶区平均晶粒尺寸超50 μm.

图3 车轮断裂韧性试样金相组织Fig.3 Microstructures of fracture toughness specimens

有研究显示[6],显微组织中最大晶粒尺寸对车轮钢材料断裂韧性起决定作用。如前所述,2#断裂试样的晶粒尺寸较为均匀,在材料受到外部载荷时,尺寸相对均匀的晶粒间可以协调应力应变,使材料不易发生断裂。反观5#断裂试样组织中存在有明显混晶,在试验加载过程中,晶粒中的位错不断向晶界滑移,无论是从晶界数量方面还是从珠光体团角度方面考虑,大尺寸晶粒对位错的阻碍能力明显弱于小尺寸晶粒,大晶粒附近位错密度也相对较高,因此在大晶粒附近更容易产生应力集中并产生裂纹。此外,大尺寸的珠光体团对于裂纹扩展的阻碍能力较弱,如在图2(b)所示的长度为104 μm的解理平面中,其珠光体片层相位较为接近,且铁素体含量较少,可视其为一个珠光体团。单个珠光体对裂纹扩展的阻碍能力弱,裂纹极易穿过大尺寸珠光体团形成解理平面,导致试样局部提前发生断裂。试样局部的提前断裂导致整个试样应力状态失稳,细晶区处的材料在未发生韧性断裂前就已发生解理断裂,导致整个试样断裂韧性值较低。

2.3 能谱分析

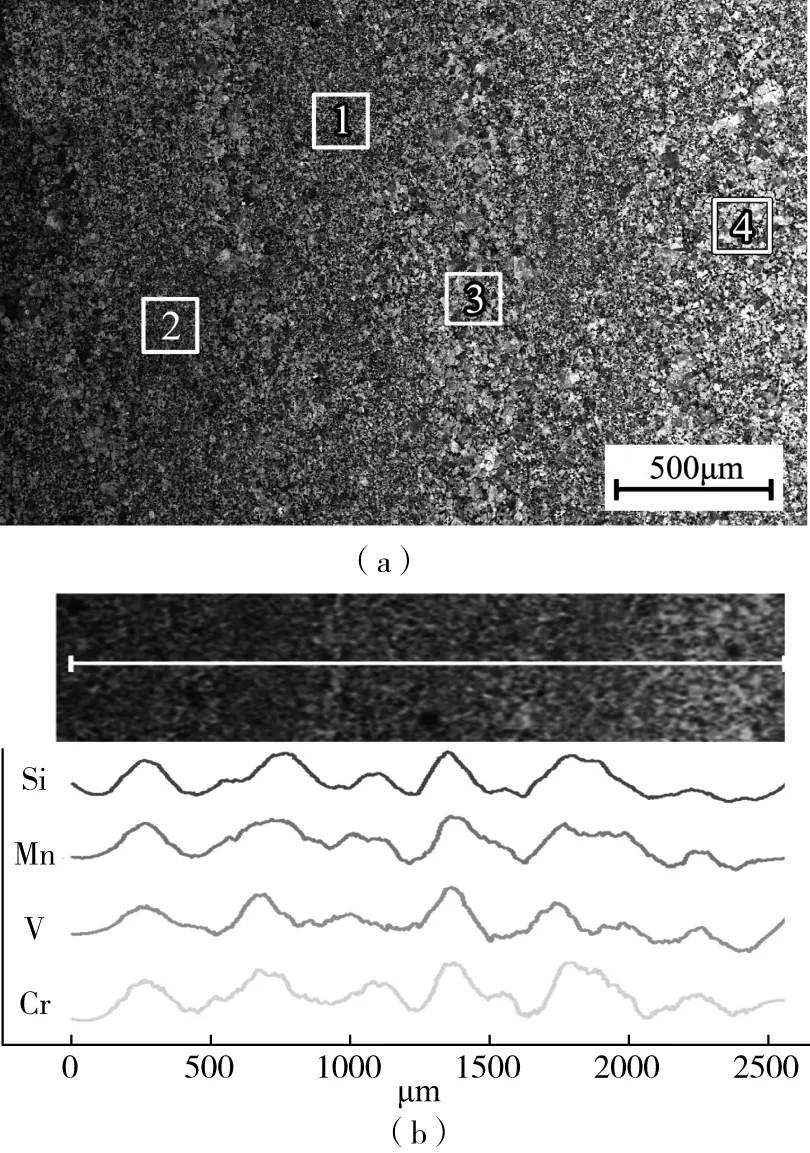

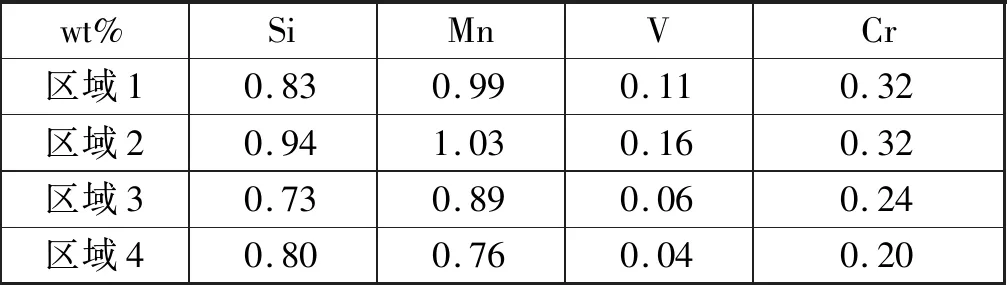

图4(a)为5#试样在低倍数下金相组织形貌,可见粗晶区与细晶区呈交替的带状分布,带状方向与锻造流线分布方向一致,且与断裂韧性断口面垂直。对试样上细晶区和粗晶区分别进行EDS能谱面扫分析,其中区域1和区域2晶粒较为粗大,区域3和区域4晶粒较为细小,扫描结果如表3所示。可见细晶区Si、Mn、V、Cr合金的含量明显高于粗晶区。

图4 5#断裂试样SEM形貌及能谱分析Fig.4 SEM image of Sample 5# and the corresponding EDS

wt%SiMnVCr区域10.830.990.110.32区域20.941.030.160.32区域30.730.890.060.24区域40.800.760.040.20

在5#断裂的金相试样上,采用EDS能谱沿垂直于带状的方向进行线扫描,其中Si、Mn、V、Cr元素的含量波动趋势如图4(b)所示。可以看到,上述合金元素含量的波动趋势与材料晶粒尺寸的变化规律相吻合,在晶粒细小的区域合金元素含量相对较高,晶粒粗大的区域合金元素含量相对较低,说明材料的晶粒尺寸与合金元素含量具有强烈的关联性。

一般来说,珠光体钢中合金元素含量越高,对晶界的钉扎作用越强烈,材料晶粒尺寸就越细小,5#断裂试样的能谱分析结果也符合这一规律。在各合金元素中,V元素对车轮钢组织的细化作用尤为明显,V元素不仅可以钉扎奥氏体晶界,阻止淬火加热过程中奥氏体晶粒的长大,还可以促进淬火过程中铁素体的析出,增加组织中铁素体含量[7]。如图2(c)、2(d)所示,在2#及5#断裂试样断口上可以看到许多细小的析出相分布于铁素体上,经能谱分析析出相为碳化钒(VC).研究表明[8],钒的碳氮化物与铁素体存在共格结构,易促进铁素体的析出。车轮在淬火时,先共析铁素体以奥氏体中未溶解的VC为形核质点率先析出,分割奥氏体晶粒,起到细化晶粒的作用。从图3(b)和图4也可以看出,铁素体含量高的区域晶粒细小,其原因就是这些区域的V元素含量较高,铁素体容易析出,晶粒得到了明显细化。

5#断裂试样上存在的带状偏析,可能是由车轮钢在凝固过程中产生的成分偏析所导致。连铸坯在浇注时,过热度高或拉速过快都可能加剧材料中合金元素的偏析,在后续车轮锻造轧制工序中,成分偏析区域沿锻造流线延伸为带状。这种偏析缺陷,在后续的热处理工序中也很难得到消除,最终影响车轮断裂韧性的均匀性。此外,同一件车轮上不同方向断裂韧性值差异较大,可能与连铸坯内外弧的凝固速率不一致相关。因此,优化车轮钢连铸工艺、改善材料组织均匀性是提升车轮断裂韧性均匀性的有效手段。

3 结论

(1)车轮钢中大尺寸晶粒的存在,导致材料提前发生解理断裂,是车轮断裂韧性低的直接原因。

(2)车轮钢化学成分的微观偏析可导致车轮金相组织的不均匀,影响车轮断裂韧性的均匀性。