胶合木梁柱削弱型钢填板-螺栓连接数值模拟及参数分析

2022-10-10曹万铖王雪亮刘杨梅

曹万铖,王雪亮,2,奉 佳,刘杨梅

(1. 武汉理工大学土木工程与建筑学院,湖北武汉 430070; 2. 武汉理工大学海南研究院,海南三亚 572025; 3. 湖北福汉绿色建筑有限公司,湖北武汉 430070)

0引 言

胶合木结构的梁柱连接是保证结构体系承受外荷载和整体稳定性的关键所在,其中钢填板-螺栓连接是应用较为广泛的一种梁柱连接形式。Lam等[1-3]对钢填板-螺栓连接的破坏模式和极限荷载的研究表明,这种连接极易在梁端的螺栓周围发生脆性横纹劈裂破坏,使得胶合木构件的力学性能得不到充分发挥,明显降低了结构的延性及抗侧力能力,大幅限制了胶合木框架结构的应用。针对这种连接,祝恩淳等[4-5]推导了其破坏模式与承载力计算方法,能较准确反映连接力学性能。

为了提高梁柱连接的抗弯能力及延性,国内外学者采用多种方式对连接进行加固和改进。Lam等[1]在连接附近垂直于梁柱横纹方向打入若干自攻螺钉加固,并进行单调和低周往复加载试验。结果表明:与未加固连接相比,采用自攻螺钉加固的连接抗弯承载力可提高2倍,而且延性大幅增强。陆伟东等[6]进一步对自攻螺钉增强胶合木梁柱螺栓节点进行试验,探究螺栓端距、边距和自攻螺钉直径对节点受力性能的影响。赵艺等[7]提出采用钢制方套管将梁端包裹的加固方案,节点初始转动刚度显著提升,抗弯承载力和延性也得到改善。Guan等[8-9]用空心销钉代替螺栓设计了一种新的连接,使连接的形变主要集中在空心销钉,从而减小了木构件发生脆性破坏的可能性。Leijten等[10-11]在这种空心销钉基础上进行了膨胀管连接和在梁柱开槽内贴加强木材(DVW)的相关研究。惠卓等[12]提出一种内嵌钢板-端板的连接形式,由端板承受大部分弯矩,延缓梁端木材的开裂。黄东升等[13]设计了一种装配式木框架结构的消能节点,在弹性工作阶段可使框架体系具有足够的抗侧刚度,在非线性工作阶段又可消耗外部输入结构的能量,拟静力试验研究表明该消能节点具有良好的延性及耗能减震作用。杨会峰等[14]采用植筋连接代替钢填板螺栓连接,并在植筋连接中增加钢耗能连接件以改善其延性。以上研究通过调整螺栓连接的构造,用自攻螺钉、钢板包裹、增加端板及耗能件等方式均可以一定程度提高梁柱连接的承载力及延性,但仍存在美观不足、施工复杂、延性提高有限、无法彻底解决木材横纹劈裂等问题。

针对上述问题,本文设计了一种削弱型钢填板-螺栓连接。相比于普通钢填板-螺栓连接,在该连接中,采用削弱的钢填板通过螺栓连接梁柱,以控制钢填板能够在螺孔周围木材横纹劈裂前发生屈服,将连接的转动变形主要集中于钢填板,有效避免螺孔周边木材的脆性破坏及螺栓的破坏,提高胶合木梁柱连接的延性及耗能能力。首先采用ABAQUS有限元软件对新设计的胶合木梁柱连接节点的工作机理、破坏模式、延性及承载力等性能进行了详细分析;其次考虑到削弱型钢填板连接节点的力学性能可能受削弱高度、开槽个数、开槽边距、开槽长度等多种因素的影响,采用正交试验设计法设计多组模型,分析了多参数对节点连接性能的影响,为新型钢填板-螺栓连接的工程合理设计提供参考。

1削弱型钢填板-螺栓连接设计

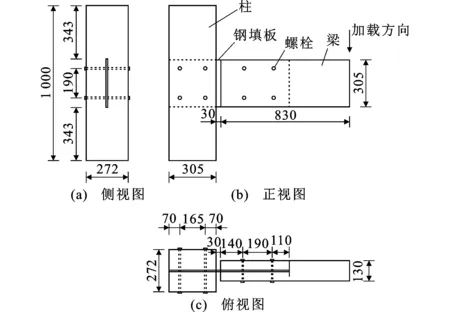

针对传统钢填板-螺栓连接的破坏特性,采用开槽的方式对钢填板连接件进行削弱,使其在受力过程中首先进入屈服阶段。参考普通钢填板-螺栓连接研究的方法,新型连接的模型由胶合木梁、胶合木柱、削弱钢填板通过螺栓连接而成,如图1所示。胶合木柱长1 000 mm,截面尺寸为272 mm×305 mm;胶合木梁长830 mm,截面尺寸为130 mm×305 mm;螺栓为8.8级直径20 mm六角螺栓,用于连接梁和钢板的螺杆长为158 mm;用于连接柱和钢板的螺栓螺杆长为300 mm,螺栓边距为70 mm,螺栓之间顺纹方向和垂直木纹方向的间距分别为190 mm和165 mm。在与柱接触的梁端预留30 mm间隙。钢填板尺寸为795 mm×305 mm×9.5 mm,如图2所示,其中hw为削弱高度,h1为开槽长度,ha为开槽边距。

图1削弱型梁柱连接示意图(单位:mm)Fig.1Schematic Diagram of Weakened Beam-column Connection (Unit:mm)

图2削弱型钢填板示意图(单位:mm)Fig.2Schematic Diagram of Weakened Slotted-in Steel Plate (Unit:mm)

考虑到开槽个数以及横截面总的削弱高度对连接性能的影响,设计了3种不同开槽个数、3个不同削弱高度(hw=120、150、180 mm)的试件,共3组9个连接节点C1-120~C3-180,其中C1、C2、C3表示开槽个数,“120、150、180”表示削弱高度分别为120、150、180 mm,如C1-120表示连接件为1个开槽,削弱高度为120 mm的连接。

2有限元模型建立

国内外学者对钢填板-螺栓节点的有限元模拟进行了大量研究。Sandhass[15]将持续损伤力学方法引入到木材材料模型的研究,建立了木材三维材料模型,该模型可考虑材料的各向异性、不同的破坏模式以及材料内部的延性和脆性行为。Gharib等[16]提出了正交各向异性纤维材料的三维本构模型,通过对Tsai-Wu屈服函数的分解,得到了不同破坏模式的判断准则,将各应力分量的单轴行为近似为一个多线性模型,对于木材延性破坏和脆性破坏皆适用。王明谦等[2]采用ABAQUS建立螺栓-填板连接模型,模拟计算的初始刚度和极限弯矩与试验结果相对误差在20%以内,有较好的模拟精度。

鉴于上述的研究成果,本文在ABAQUS建模中考虑了螺杆周围木材的连续损伤,采用了能够表示木材在各阶段及各方向的应力-应变关系的多线性模型(包含弹性阶段、塑性硬化阶段以及最后的双线性软化阶段);针对胶合木各向异性且拉压不等强的特点,运用Tsai-Wu准则以及Hashin准则相结合的破坏准则进行失效判断。

2.1单元选择及网格划分

胶合木弹塑性损伤模型区域使用八连接线性六面体单元C3D8;其他所有区域和部件单元均选择八连接线性六面体减缩积分单元C3D8R[17]。胶合木梁、柱单元尺寸为40 mm×40 mm,连接螺栓单元尺寸为15 mm×15 mm,钢板单元尺寸为10 mm×10 mm。螺栓与胶合木接触区域进行网格细化,单元尺寸取为20 mm×20 mm。对螺孔周围区域进行精细网格划分,使网格规整,过渡平缓。胶合木梁、柱网格过渡区采用扫掠进阶算法,并指定合适的扫掠路径来实现网格的自然过渡。螺栓采用扫掠中性轴算法。

2.2材料参数

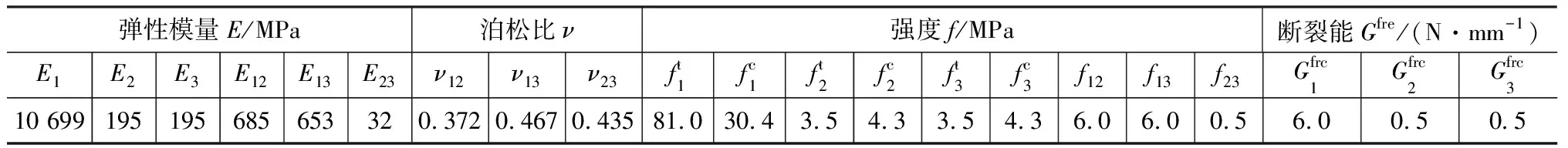

胶合木的塑性行为、脆性行为以及损伤主要集中在螺孔周围,因此在孔周80 mm×80 mm正方形区域内采用各向异性弹塑性损伤模型[16],通过UMAT子程序赋予,其他区域则采用各向异性弹性模型。胶合木弹性模量、泊松比、各向拉压强度、抗剪强度以及断裂能等参考文献[2]、[18]取值,如表1所示;钢板和螺栓采用理想弹塑性模型,弹性模量为2.06×105MPa,钢板屈服强度为235 MPa,8.8级普通螺栓屈服强度为640 MPa。

2.3接触及分析步设置

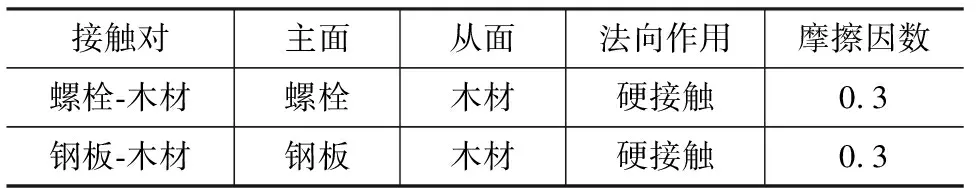

模型接触关系复杂,且存在不同材料之间的接 触,因此选用面-面接触,定义主从面,并指定切向摩擦属性和法向接触属性。为了便于收敛,减小分析步数量及分析时间,将钢板与螺杆之间的接触设置为“Tie”约束。各接触面之间的接触设置[19]如表2所示。

表1胶合木材料参数Table 1Glulam Material Parameters

表2接触设置Table 2Contact Settings

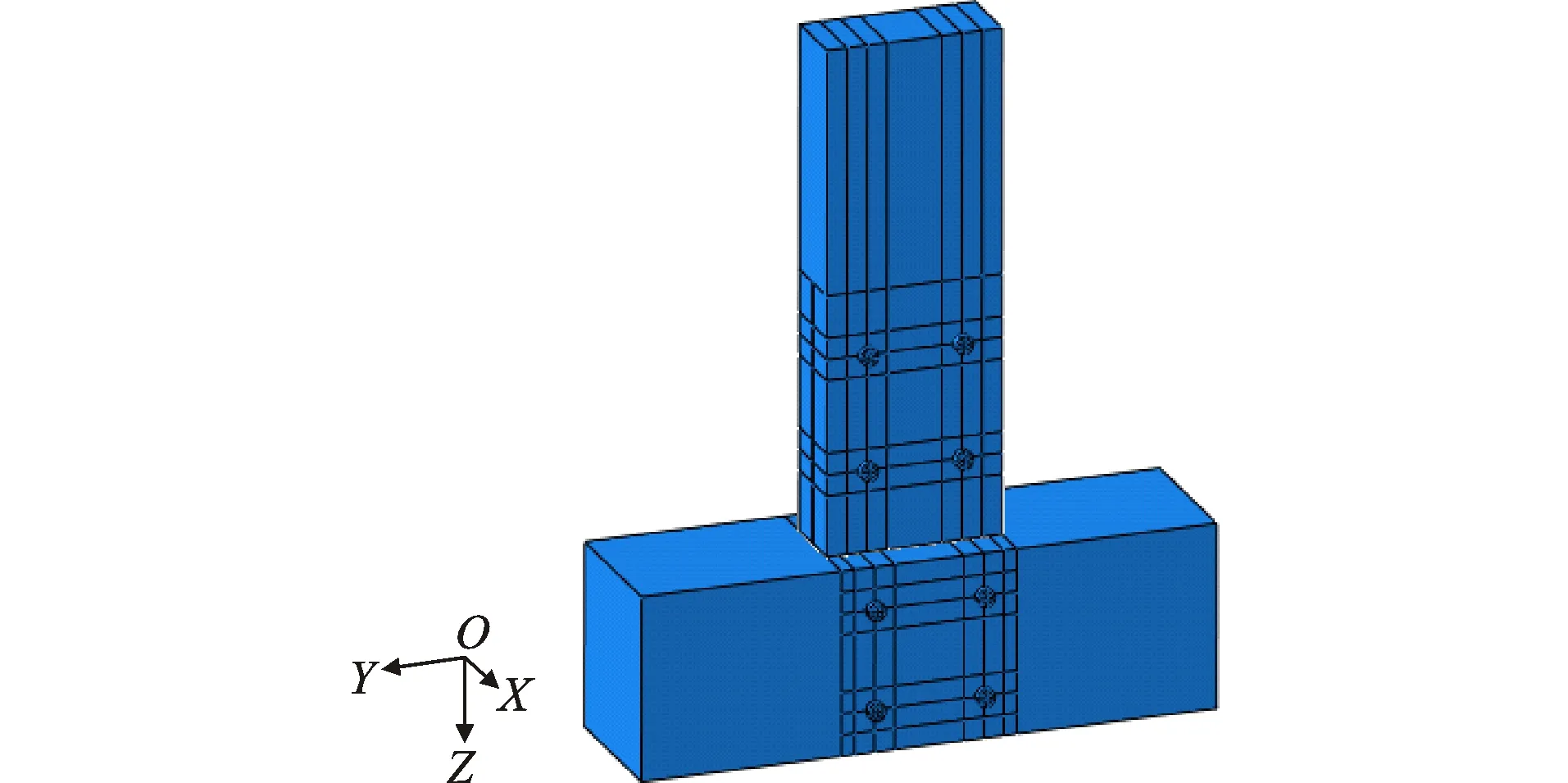

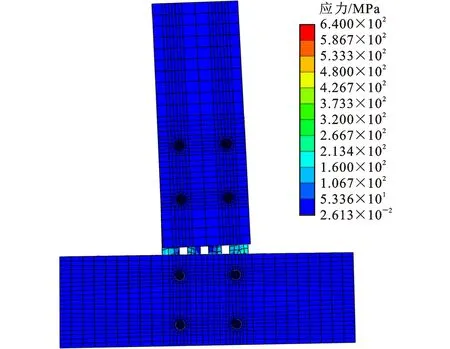

控制木柱边缘位移,施加相应的约束限制钢板及木梁发生平面外的转动。由此建立的有限元模型如图3所示。与此同时,用上述方法建立一个普通钢填板-螺栓连接模型(图4),其梁柱尺寸与新型连接一致,但梁柱连接处紧密接触,钢板采用普通未削弱钢填板,对比研究新型连接的力学性能。

图3模型网格划分Fig.3Model Meshing

图4普通钢填板-螺栓连接Fig.4Ordinary Slotted-in Steel Plate Bolted Connection

3工作机理及力学性能分析

在有限元模型的梁自由端逐步施加水平静荷载,直至节点完全破坏。研究新型连接的传力方式、工作机理及承载能力,并通过分析梁端弯矩和转角的关系来评估其延性性能。

3.1工作机理

相比普通钢填板-螺栓连接,新型连接的荷载传递与破坏模式有了更好优化。新型连接通过螺栓的紧固作用,将梁端的荷载传递到钢填板连接件上,由钢填板连接件承受大部分弯矩。通过全受力过程的动画可以看出新型连接先是胶合木梁螺孔周围与钢填板应力逐渐增加,应力主要集中在钢填板的削弱区域。随着钢板进入屈服,胶合木梁的应力增长缓慢,新型连接的梁与螺栓随着钢填板的变形一起发生小幅转动。极限荷载下连接的应力与变形如图5所示。

图5新型连接整体应力与变形Fig.5Overall Stress and Deformation of New Connection

改进后的连接件仍采用高强螺栓连接,但是为了能够使钢填板在整个受力过程中充分变形,最先进入屈服阶段,并产生较大的塑性变形,在与柱接触的梁端预留30 mm间隙,根据文献[20]计算结果,梁端挤压区提供的抵抗弯矩占螺栓提供的弯矩不足10%,预留间隙并不会明显影响节点抗弯承载力。因此,可以保证在受力过程中梁不直接抵承于胶合木柱,木材所受荷载相对较小,钢连接件能充分受力,从而在木材破坏前达到屈服,形成塑性铰,使得梁柱连接具有良好的延性,在动荷载作用下还可以起到消能减震的作用。

3.2槽式连接关键部件的力学性能分析

为了进一步分析新型连接各部件在受力过程中所起的作用及力学性能,在极限荷载作用下,对各部件进行拆分,比较了木梁螺孔周围、螺栓及钢填板的应力及变形特征。提取和分析了梁端的弯矩转角关系,对其承载力、刚度及变形能力进行比较。

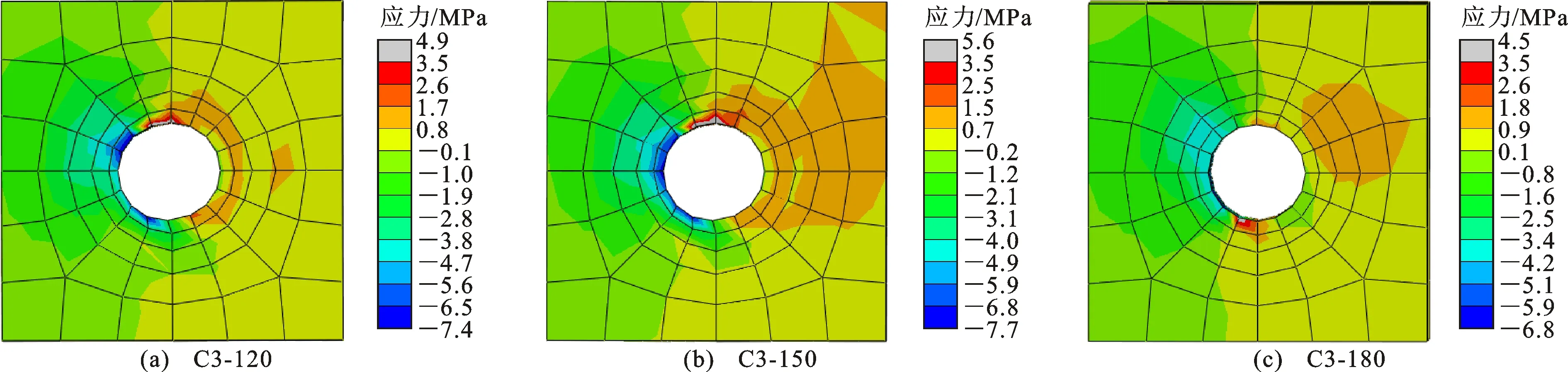

3.2.1 胶合木梁螺孔周围应力分布与变形

提取槽式连接胶合木梁螺孔周围应力达到最大时的应力与变形图,如图6~8所示。应力值均在-8~10 MPa之间,图例中应力上限为木材横纹抗拉强度3.5 MPa,超过该值的灰色区域可视为开裂区域。荷载施加方式为方向2的梁端位移,可以看出梁螺孔一侧受螺杆挤压产生了压应力,而一侧受拉出现拉应力,螺栓孔受挤压发生塑性变形。

由图6~8可以看出,在新型连接破坏时,虽然C-120、C-150组均在孔边出现了灰色区域,但局限在孔边非常小的范围,均未连片或贯通,说明孔边存在些许开裂现象,但并未影响试件外观,也未发生沿螺栓孔的劈裂破坏;更重要的是,随着开槽个数的增 加,开裂深度有变浅的趋势。C-180组随着开槽个数的增加,灰色区域消失,C1-180存在些许的横纹开裂,而C2-180、C3-180模型在破坏时孔边应力均小于横纹抗拉强度3.5 MPa,有效避免了木材的横纹劈裂。随着钢填板连接件总削弱高度的增加,孔周应力与变形均呈减小的规律,随着开槽个数的增加,木梁螺栓孔边开裂深度变浅甚至消失,对减小和防止孔边开裂具有积极作用。

图6C1组梁螺孔应力与变形Fig.6Screw Hole Stress and Deformation of C1 Group Beam

图7C2组梁螺孔应力与变形Fig.7Screw Hole Stress and Deformation of C2 Group Beam

图8C3组梁螺孔应力与变形Fig.8Screw Hole Stress and Deformation of C3 Group Beam

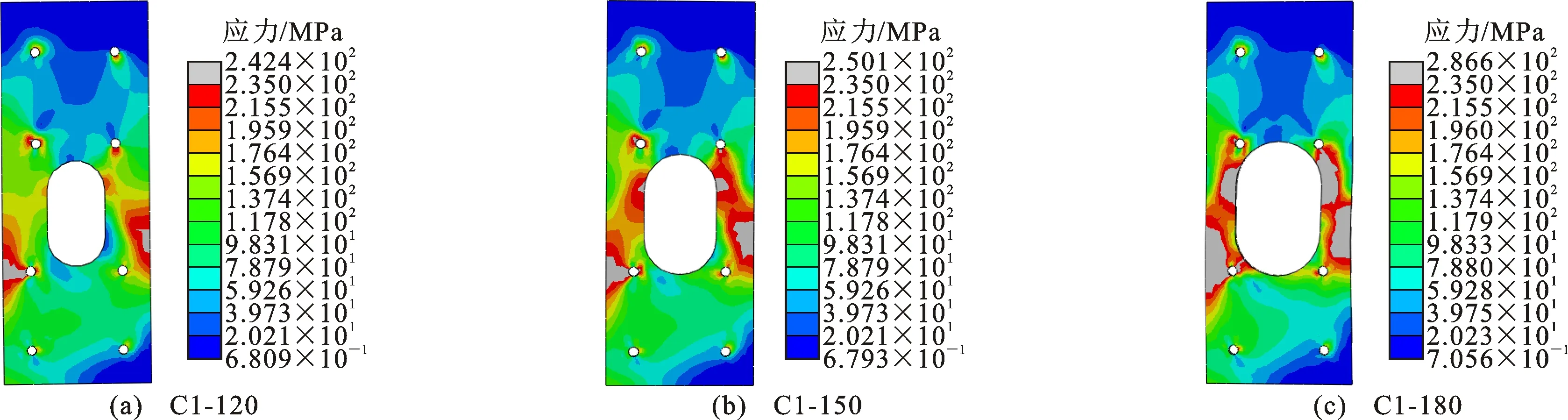

3.2.2 钢填板的应力分布与变形

由梁柱连接受力全过程分析可知,梁柱连接塑性铰的形成关键在于钢填板是否发生屈服,因此对不同孔数与削弱高度下的钢填板应力分布及变形进行对比分析。

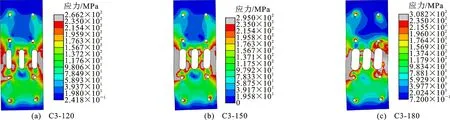

槽式连接破坏时,钢填板连接件应力与变形如图9~11所示。可以看出,荷载作用下各组新型连接的钢填板连接件的削弱区域出现了明显的应力集中现象,这些区域的钢材在破坏时已出现明显的屈服,形成了塑性区(图9~11灰色区域)。说明钢板是承受弯矩的主要部件,并且能够在胶合木梁螺孔周边发生横纹劈裂前达到屈服,有效避免或推迟胶合木梁的开裂,同时显著增强了整个连接的延性。

比较槽式连接的各组试件可知:C1组连接件削弱高度为120 mm时,近柱端的小部分边缘区域达到屈服,但钢板塑性铰尚未形成;随着削弱高度的增加,屈服区域明显增大,削弱高度为180 mm时,开槽的边缘钢板几乎全部进入了屈服,并且可以看到钢板产生了显著的塑性变形,削弱高度对塑性铰的形成起到了重要的作用。

当削弱高度一定时,随着开槽个数增加,不仅槽与钢板之间有屈服区域,槽与槽之间也有部分区域 进入屈服。与C1组相比,C2组连接件在总削弱高度相同的情况下,屈服出现得更早,屈服区域更大,且变形更加明显;C3组连接件与前两组相比较,屈服出现得更早,屈服区域更大,且变形更加明显,因此在削弱高度受限时,可以通过增加开槽个数提高新型连接的延性性能。

图9C1组钢板应力与变形Fig.9Steel Plate Stress and Deformation of C1 Group

图10C2组钢板应力与变形Fig.10Steel Plate Stress and Deformation of C2 Group

图11C3组钢板应力与变形Fig.11Steel Plate Stress and Deformation of C3 Group

3.3弯矩-转角曲线

以柱螺栓群中心为转动中心计算弯矩以及梁相对于柱的转角,绘制弯矩-转角曲线以评价连接的转动性能[21]。由于钢材没有定义极限应变,而木材材料属性考虑了各向异性的脆性破坏,因此当弯矩-转角曲线出现下降段则说明连接发生破坏。

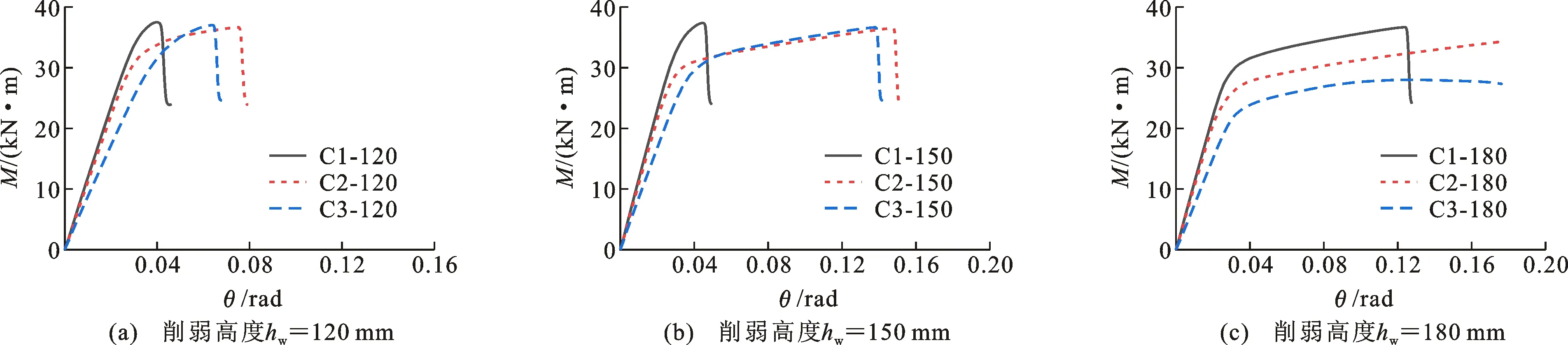

各组槽式连接及普通连接S1的弯矩-转角(M-θ)曲线如图12所示。由图12(a)可以看出:3种不同削弱高度的连接在弹性阶段几乎重合,C1-180最先进入屈服,并且有较长的塑性变形段,这是由于钢板大面积进入屈服使得连接表现出较好的延性;最后当转角达到约0.13 rad时,曲线出现急剧下降,连接发生破坏。C1-120和C1-150的屈服弯矩明显大于C1-180,但并没有明显的屈服段,且变形能力较差,转角达到约0.04 rad时,连接破坏,其中C1-150最大转角略高于C1-120。

由图12(b)可以看出:C2组连接中C2-180最先进入屈服,且具有很强的塑性变形能力,当转角超过0.16 rad时,连接仍未发生破坏,考虑变形过大而停止加载。C2-120和C2-150屈服时的弯矩明显大于C1-180,2种连接的曲线均有明显的屈服段,其中C2-150变形能力更好,转角达到约0.15 rad时,连接破坏。还可以看出:开槽个数一定时,总削弱高度越大,连接的变形能力越好,但承载力越小。

由图12(c)可知:C3-120和C3-150的曲线弹性阶段几乎重合,而C3-180初始刚度略微偏小。同理,总削弱高度越大,连接的变形能力越好,承载能力越小。

由图12可知,普通连接的初始刚度和极限承载力略大于槽式连接,但其延性明显小于槽式连接。相应的节点初始刚度、屈服弯矩及延性系数结果如表3所示。由表3可知,当削弱高度较小(120 mm)时,增加开槽个数逐渐减小了初始刚度和承载力,但未能有效增大连接的延性。削弱高度较大(180 mm)时,连接延性明显改善(延性系数最小为2.67),但增加开槽个数大幅减小了初始刚度。选择合适的削弱高度和开槽个数可以保证必要的初始刚度和较好承载能力及延性,如C1-180、C2-150在初 始刚度和极限弯矩下降不太明显的情况下,延性系数得到了成倍增加。

图12槽式连接M-θ曲线Fig.12M-θ Curves of Groove Connection

表3普通连接与槽式连接承载力和延性Table 3Bearing Capacity and Ductility of Conventional and Groove Connections

图13不同开槽个数M-θ曲线对比Fig.13Comparison of M-θ Curves with Different Number of Slots

将相同削弱高度、开槽个数不同的连接M-θ曲线进行比较,如图13所示。由图13可知,同一削弱高度下,开槽个数的增加会减小连接的初始刚度和极限弯矩,但可以明显增强变形能力,而且随着削弱高度的增加,开槽个数的影响更加显著。

4节点承载力的参数影响分析

新型胶合木梁柱连接的有限元模拟结果证明,选择合适的削弱高度和开槽个数可以使新型钢填板-螺栓连接在保证足够承载力和刚度的前提下具有比普通连接更好的延性。开槽边距、开槽长度将影响削弱截面的屈服点及屈服面积。在普通钢填板-螺栓连接中,螺栓直径、螺栓边距是决定胶合木梁柱连接承载力及是否发生延性破坏的关键因素。在新型连接中,由于屈服将发生在钢填板的削弱位置,螺栓直径和螺栓边距的影响大幅减小。因此,确定开槽个数、开槽边距、开槽长度及削弱高度为主要影响因素,分析各因素对新型连接节点承载力和延性的影响。

4.1模型方案确定

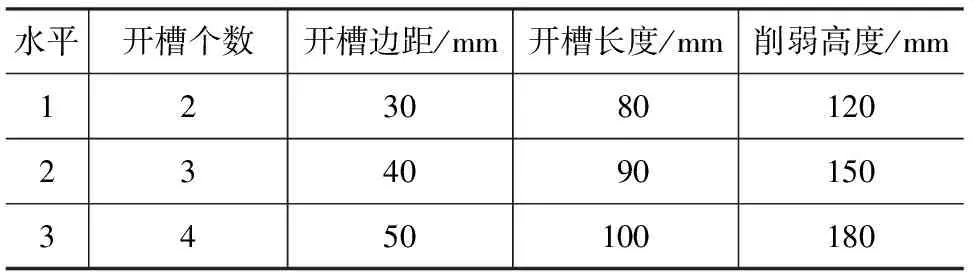

基于正交试验设计法,选用正交表L9(34)对以上4个因素、3个水平进行方案设计,各因素的水平如表4所示,正交试验方案如表5所示。

表4槽式连接影响因素及其水平Table 4Influencing Factors of Groove Connection and Their Level Values

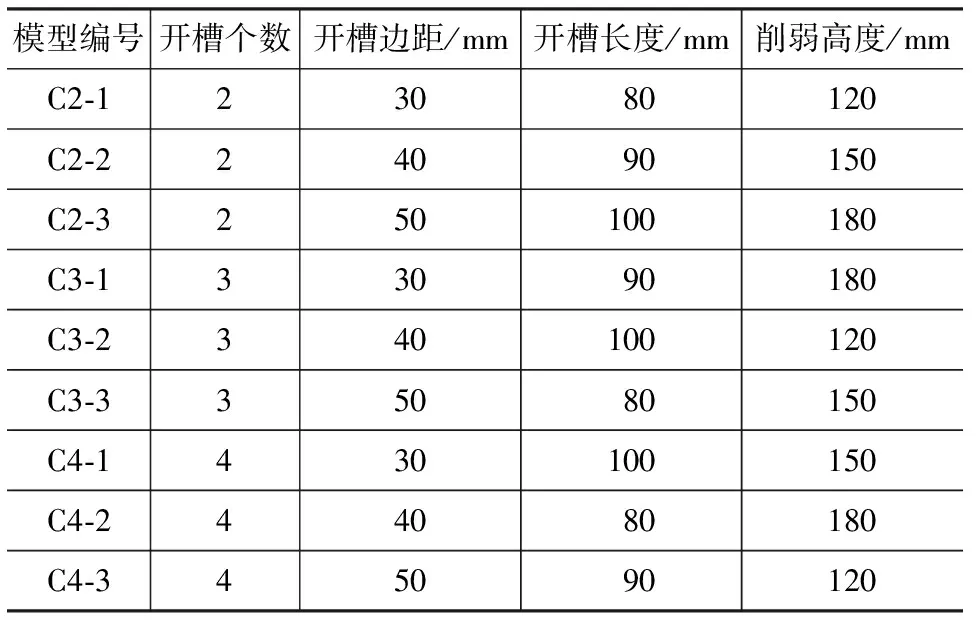

分别对以上模型逐步施加水平静荷载直至破坏,提取所有的弯矩-转角关系,如图14所示,相应的初始刚度、屈服弯矩及延性系数结果如表6所示。

表5槽式连接正交试验方案Table 5Orthogonal Test Scheme of Groove Connection

图14各组槽式连接的M-θ曲线Fig.14M-θ Curves of Several Groove Connections

4.2各因素影响规律分析

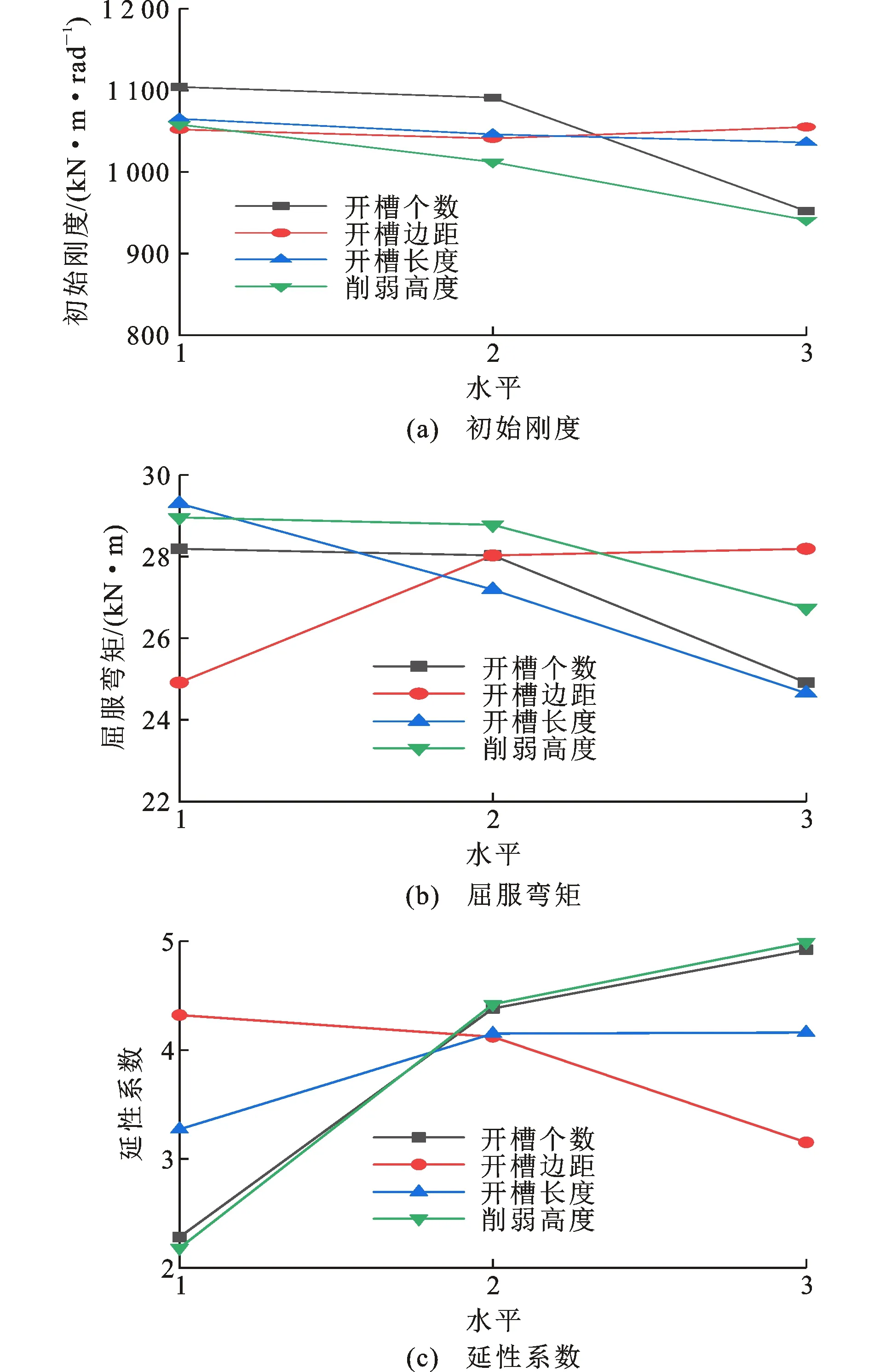

采用直观分析法分析各因素对于新型连接力学性能的影响规律以及主次关系。根据3个水平的均值判断其对新型连接力学性能的影响规律,通过极差判断其对新型连接力学性能的影响程度,如图15所示。

由图15可以看出:开槽个数由2增至3,刚度和屈服弯矩小幅减小,延性系数提高92.1%;开槽个数由3增至4时,刚度减小12.8%,屈服弯矩降低11%,延性系数提高12.3%。开槽边距由30 mm增大至50 mm时,刚度无明显变化,屈服弯矩先显著提高12.5%后缓慢增加,延性系数总体降低27.1%。开槽长度由80 mm增大至100 mm时,刚 度也无大幅变化,屈服弯矩降低15.9%,延性系数提高27.2%。削弱高度从120 mm增加至180 mm时,初始刚度减小11.1%,屈服弯矩减小7.6%,而延性系数明显增加1.27倍。

表6各组槽式连接模型的力学性能与延性系数Table 6Mechanical Properties and Ductility Coefficients of Each Group of Groove Connection Models

图15槽式连接各因素对力学性能的影响Fig.15Influence of Various Factors on Mechanical Properties of Groove Connection

综上所述,对于槽式连接,初始刚度与4个因素都有关,其中开槽个数与削弱高度影响最显著,开槽个数的增加会显著降低初始刚度;开槽长度及开槽边距的影响次之,但都不可忽略。各因素对屈服弯矩的影响都比较明显,屈服弯矩随削弱高度、开槽个数以及开槽长度的增加而减小,随开槽边距增加而增大。连接的延性主要受到开槽个数和削弱高度影响,在水平1至2间变化时,影响程度最大。

5结语

(1)在普通连接基础上设计了新型削弱型梁柱连接,对多组有限元模型进行静力加载分析。结果表明,新型梁柱连接的应力与变形主要集中于钢填板连接件、木梁螺栓孔周边及螺杆等部位。合理确定削弱高度和开槽个数可使钢连接件的屈服早于木梁螺栓孔周边横纹劈裂,连接失效时,连接件可发生大面积的屈服,显著增大了连接的延性,有效避免了木梁过早劈裂。

(2)新型连接在受力过程中经历弹性阶段、连接件屈服阶段和破坏阶段。弹性阶段梁端荷载以弯矩的形式传递至钢填板连接件,钢板的螺孔周围应力和变形较大;屈服阶段钢填板连接件的削弱部位塑性变形显著,开始耗散能量;破坏时梁螺孔周围有局部横纹,拉应力超过其该方向的抗拉强度,但未形成贯通区域,说明木梁未发生劈裂。钢填板连接件的屈服发生在整个连接破坏之前,有效增强了梁柱连接的延性性能。

(3)开槽个数、开槽边距、开槽长度、削弱高度等是影响新型梁柱连接力学性能的重要因素。削弱高度和开槽个数对于槽式连接的影响很明显。随着削弱高度和开槽个数的增加,连接初始刚度有所降低,屈服弯矩减小,延性分别提高1.16倍和1.27倍;开槽边距增大,连接的承载力得到提高,初始刚度略微增大,但延性降低达27.1%;开槽长度对新型连接的影响有限,但也不可忽略,随着开槽长度的增大,初始刚度及屈服弯矩有一定减小,延性系数提高27.2%。影响因素的分析为梁柱连接的优化设计提供了参考依据。