黄金尾矿制备水泥和混凝土的研究进展

2022-10-10王璜琪王栋民

张 啸,王璜琪,2,王栋民

(1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.辽宁壹立方砂业有限公司,本溪 117000)

0 引 言

《全国矿产资源节约与综合利用报告(2019)》[1]中数据显示,2018年我国尾矿总产生量约为12.11亿t,其中黄金尾矿产生量约为2.16亿t,占尾矿总产生量的17.84%(质量分数,下同)。当前我国的黄金尾矿主要以建库堆放为主,不仅占用大量宝贵的土地资源,尾矿中的各种金属元素和浮选矿物过程中残留的氰化物[2-3]也会对生态环境造成严重的破坏,危害人类健康。如何处理这些堆存的尾矿成为可持续发展战略背景下亟需解决的现实问题。

当前对黄金尾矿的资源化再利用主要有以下几个方面:(1)生产建筑材料[4-5];(2)矿井充填[6-7];(3)尾矿再选[8]。由于黄金尾矿矿物成分复杂,颗粒粒度细,同时可能残留一定量的氰化物药剂,对尾矿的资源化利用存在再选回收率低、产品附加值低、环境污染等问题。本文分析了黄金尾矿的组成、粒型、活性等基本特性,论证了尾矿在水泥混凝土生产中用作硅质原料、掺合料、骨料的可行性,总结了国内外利用黄金尾矿制备水泥基材料的研究进展和利用现状,旨在为黄金尾矿的高效利用和后续研究提供借鉴和参考。

1 黄金尾矿的基本特性

1.1 尾矿来源与组成

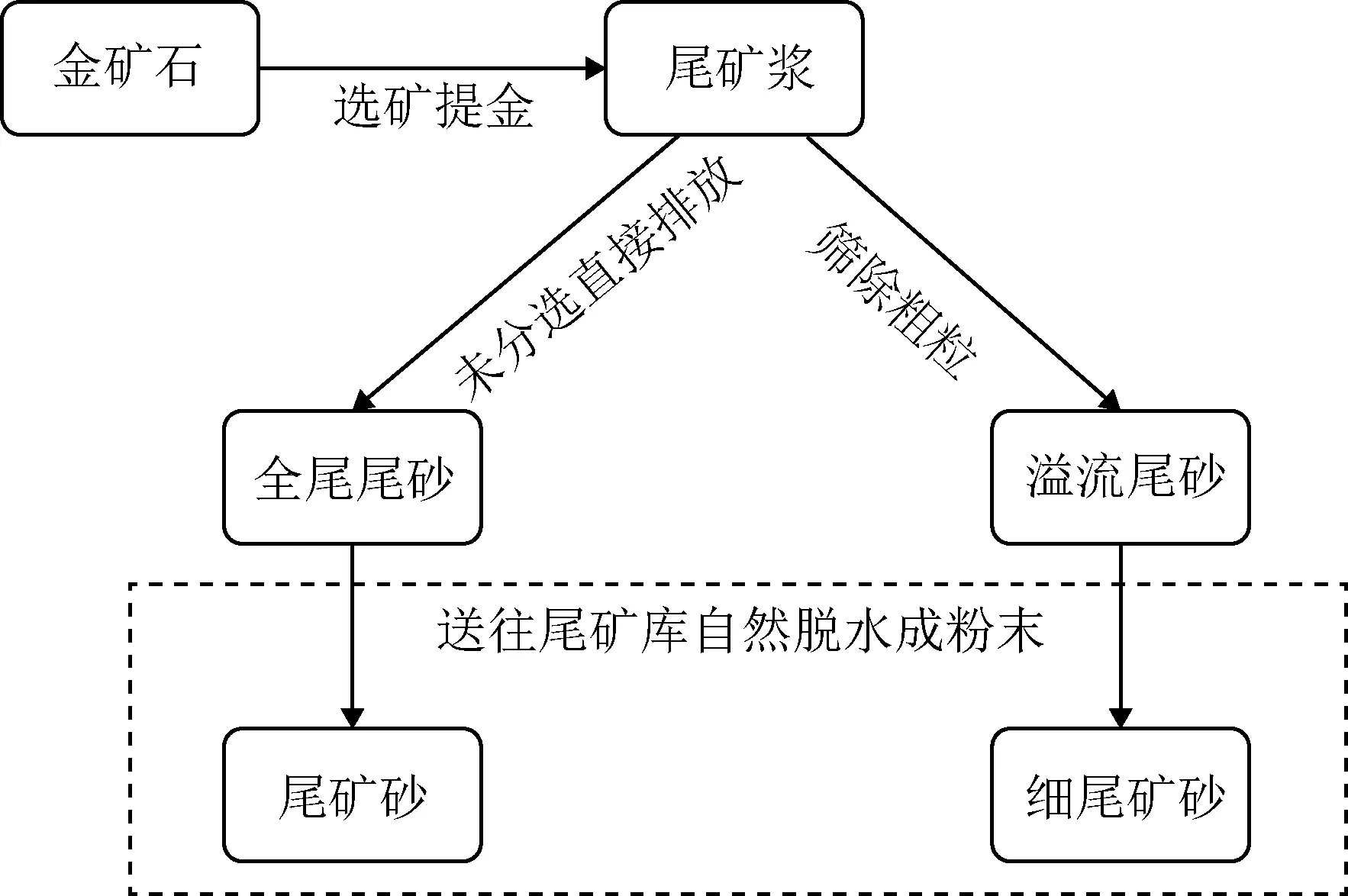

我国的黄金资源主要分布在山东、甘肃、新疆、内蒙古和河南等地区,金矿资源可分为岩金、砂金和伴生金三大类,其中岩金是目前金矿开发的主要对象,而石英脉型、细脉浸染型和碎裂带蚀变岩型金矿是我国岩金矿的主要类型[9]。黄金尾矿是对金矿石采用氰化法、浮选法等提金工艺回收金或其他有用组分后排出的固体粉状废弃物,由于自然金通常是以脉石包裹的形式存在,因此尾矿中含有大量的石英、长石等非金属矿物。从矿场选矿过程中排出的含有尾矿砂的流体称为尾矿浆,尾矿浆在自然条件下干燥脱水后便形成了粉状尾矿砂,根据矿场对尾矿浆处理方式的不同,尾矿可分为全尾尾砂和溢流尾砂(见图1)[10]。不同矿区产出的尾矿主要化学组成大致相似(见表1),主要由SiO2和Al2O3构成,通常SiO2含量占总含量的60%(质量分数,下同)以上。矿物组成方面,我国一些具有代表性的矿山排放的尾矿中,金属矿物含量极低,主要是黄铁矿,而以石英、长石、云母为主的非金属矿物含量可达90%以上。表2中列举了我国典型矿床的主要脉石矿物以及工业类型,矿物组成主要影响尾矿粉磨能耗和火山灰活性的机械活化效果[11],如云母类矿物相对石英和长石硬度较小且非晶化程度高,当尾矿中含有较多云母矿物时有利于降低粉磨能耗和提高机械活化后的尾矿火山灰活性。

图1 全尾和溢流尾砂的处理流程[10]

表1 黄金尾矿的主要化学组成

表2 我国典型金矿山脉石矿物

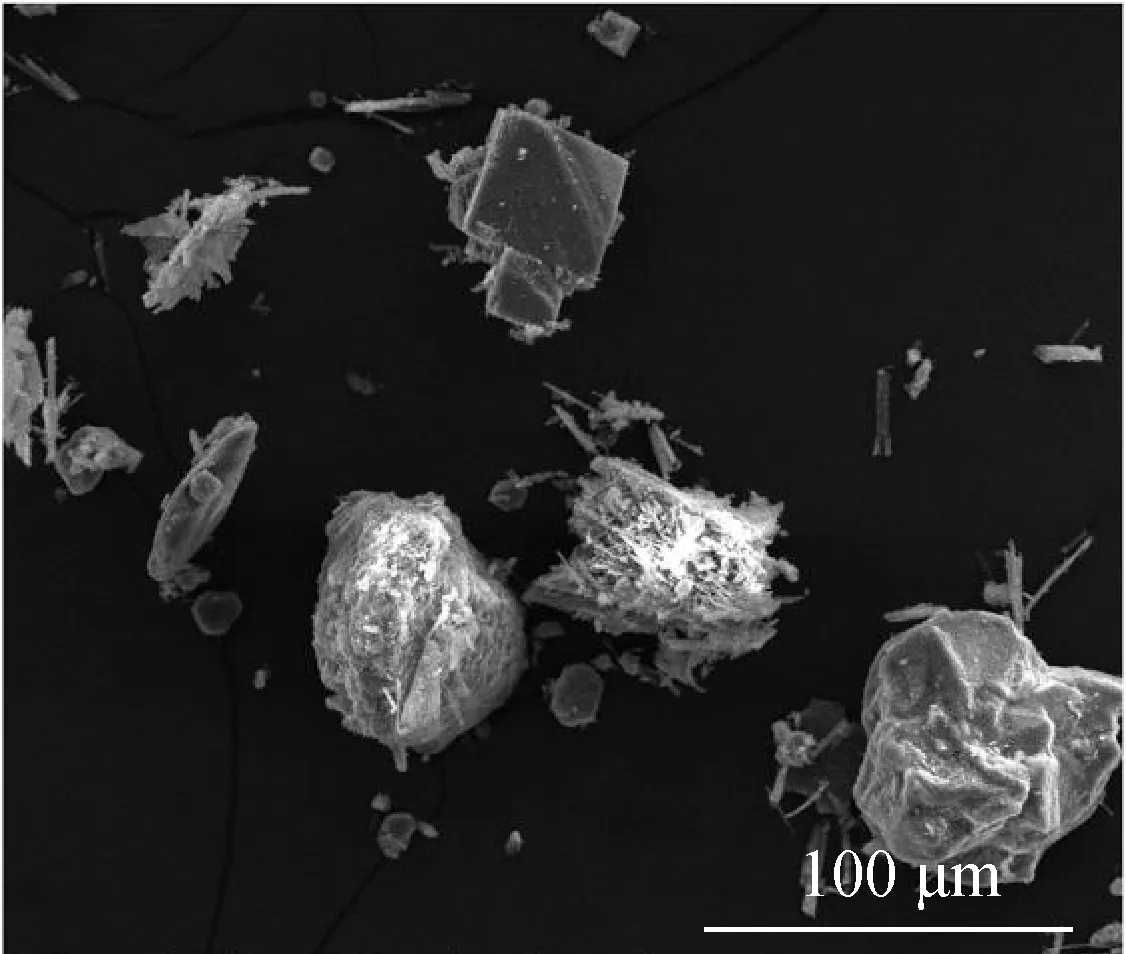

1.2 粒型与级配

黄金尾矿在扫描电镜下的形貌如图2所示,尾矿颗粒具有尺寸小、粒径分布不均匀、表面粗糙且伴有多个棱角的特点[24]。与长期受水洗冲刷的天然河砂相比,尾矿中圆形颗粒的比例更小,因此利用黄金尾矿取代天然河砂制备混凝土时,一定程度上可以增强混凝土的粘结性,但对混凝土的流动性有一定的影响[25]。

图2 黄金尾矿的SEM照片[24]

级配是混凝土骨料颗粒各级粒径的分布水平,主要影响混凝土的工作性和力学性能。各地矿山[26-29]排放的尾矿砂粒径一般小于0.3 mm,存在颗粒过细的缺点(见图3),基本不满足GB/T 14684—2011《建设用砂》规定的用砂标准,这也是黄金尾矿难以资源化利用的重要原因。利用黄金尾矿生产混凝土时,一般用作混凝土细骨料或作为惰性材料充填混凝土空隙,提高混凝土强度。黄金尾矿的高比表面积会增加拌和需水量,在相同的水灰比下,需要投入更多的水泥,这对于节约生产成本是不利的,因此在生产实践中可掺入适宜比例的粗砂和中砂配合使用,优化骨料级配,同时需要注意拌合物用水量以及坍落度、混凝土泌水等方面的问题。

图3 不同矿区黄金尾矿的筛分曲线[26-29]

1.3 火山灰活性

火山灰质材料虽然本身没有显著胶凝性,但能在水泥水化过程中与Ca(OH)2反应生成水化硅酸钙、水化铝酸钙等水硬性物质,提高水泥制品的强度。黄金尾矿主要由SiO2和Al2O3构成,具有潜在的火山灰活性[30],但相比粉煤灰、矿渣等其他固废,黄金尾矿的活性较低,其火山灰活性需要通过活化才能展现。常用的活化方法有机械活化[31-32]、化学活化[33]、热活化[34]等,其中应用较为广泛的是机械活化法,通过对尾矿砂的机械粉磨,可以诱导晶格缺陷,形成多个活性位点,从而提高尾矿的反应活性[35-36],相关研究[27,32]也证实经过机械研磨后黄金尾矿具有比原始尾矿更高的火山灰活性,能够达到GB/T 2847—2005《用于水泥中的火山灰质混合材料》规定的活性混合材标准。

1.4 尾矿的毒性与脱氰工艺

氰化提金工艺具有浸出率高、对矿石适应性强、工艺成熟等优点,迄今为止氰化物仍是黄金冶炼行业主要使用的浸金药剂[37],氰化提金后排放的尾矿含有可溶性氰根,对尾矿库周边环境和人体健康具有重大威胁,因此对含氰尾矿的高效脱氰处理既是矿山环保的必要措施也是对尾矿后续资源化利用的前提条件。按脱氰反应原理不同,当前主要的氰化物处理方法可分为三类:(1)氰化物破坏法,如碱性氯化法[38];(2)氰化物转化法,如铁盐沉淀法[39];(3)氰化物回收法,如离子交换法[40]。其中较为成熟且应用最广泛的是碱性氯化法,其原理是利用氯气、漂白粉中的活性氯破坏氰化物,使其部分氧化为毒性较低的氰酸盐或完全氧化为二氧化碳和氮气[38],该法操作简单,药剂来源广泛且成本低廉,但处理深度有限,尤其难以破坏稳定的铁氰络合物[37],因此在实践中可考虑结合其他除氰工艺进行综合处理,如串联沉淀法和离子交换法,提高氰化物去除的选择性。

2 黄金尾矿生产混凝土研究进展

2.1 尾矿作水泥生料原料

硅酸盐水泥的主要成分是硅酸钙,因此煅烧熟料的原料中必须含有较高比例的CaO和SiO2,如石灰石、泥灰岩和贝壳等钙质原料以及黏土和页岩等硅质原料,若生料中的Al2O3和Fe2O3含量不足,还应添加矾土、铁矿等辅助性原料对其进行补充。不同矿场排放的黄金尾矿主要化学成分均为SiO2和Al2O3(见表1),其组成与黏土相似,具有替代黏土作为生产水泥熟料的硅质原料的潜力[41]。

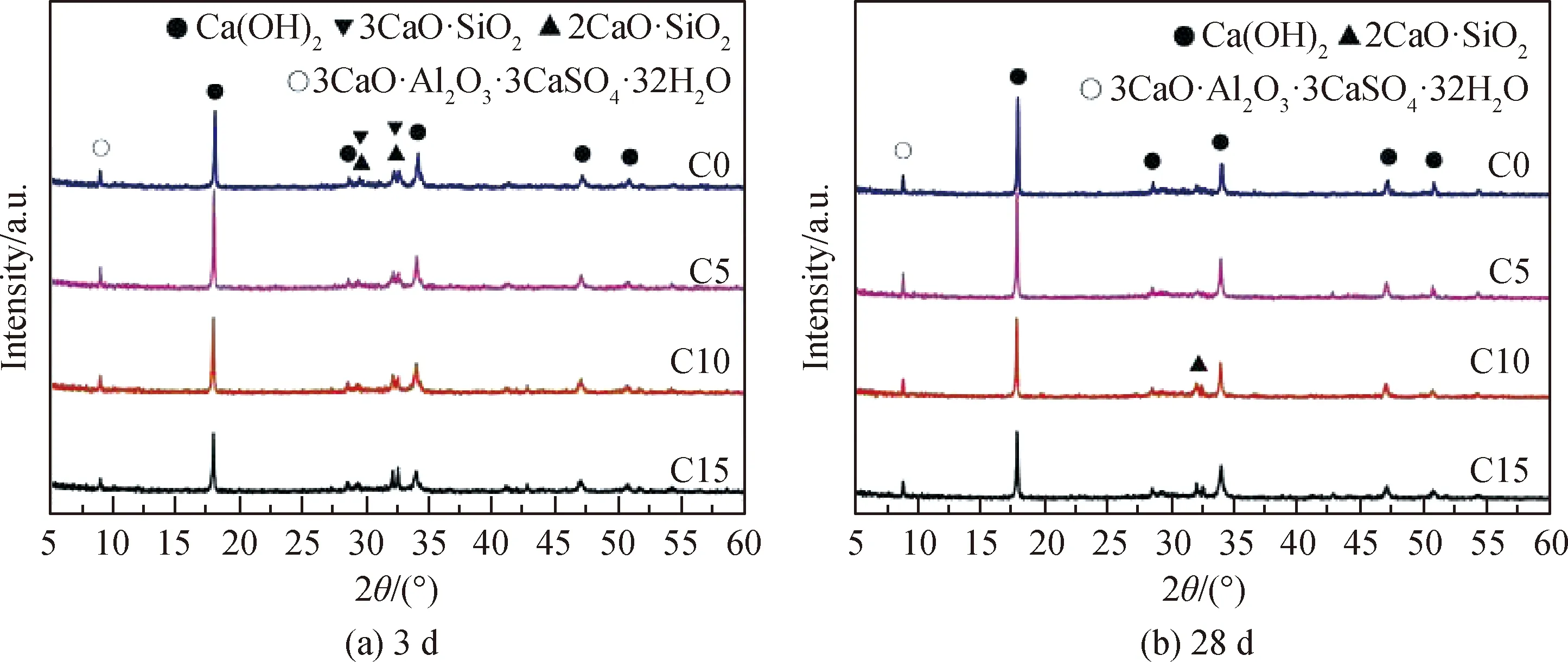

为探究利用黄金尾矿所制得的水泥熟料相组成,Wang等[42]利用X射线衍射技术对掺入不同量黄金尾矿的熟料及其水化产物进行了分析,结果表明,添加黄金尾矿生产的水泥熟料中均存在C3S、C2S、C3A、C4AF相,与未添加黄金尾矿的基准熟料矿相相同(见图4)。四种水泥3 d和28 d的水化产物相同,均为Ca(OH)2、水化硅酸钙和钙矾石(见图5),这表明添加黄金尾矿并不会改变熟料相组成和水化产物。

图4 四种水泥熟料的XRD谱[42]

图5 四种水泥养护后的XRD谱[42]

综上所述,使用黄金尾矿烧成的水泥熟料相以及水化产物均与基准水泥相同,利用黄金尾矿替代天然黏土生产硅酸盐水泥是可行的。国内已有企业形成了从尾矿脱氰到烧成熟料的一项完整的黄金尾矿水泥生产工艺[43],但相比同类硅质尾矿如铜、锌尾矿,利用黄金尾矿生产水泥熟料的应用较少,值得进一步研究和推广。

2.2 尾矿用作骨料

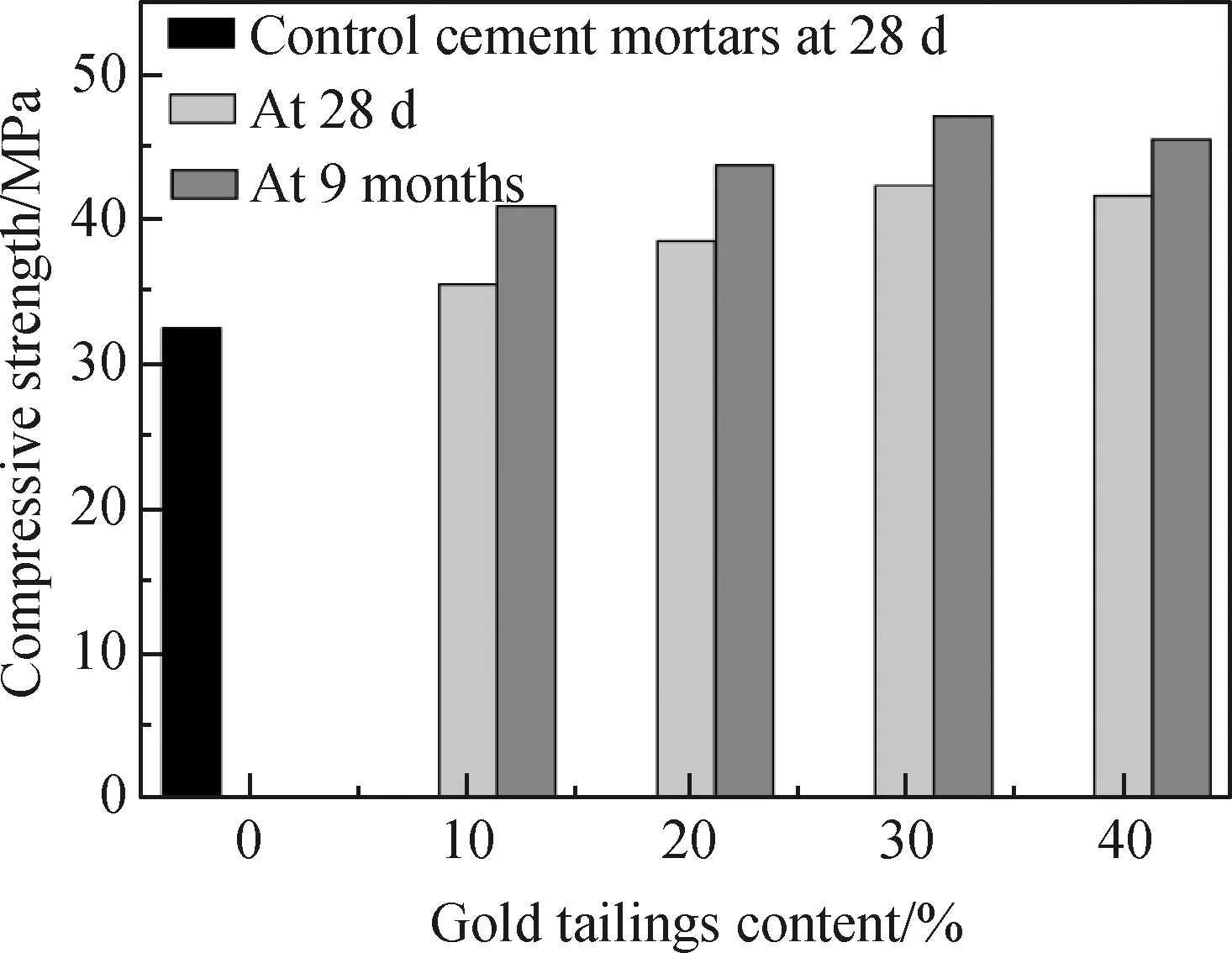

骨料是混凝土的重要组成部分,混凝土的广泛使用致使天然河砂资源日益短缺,利用尾矿替代河砂制备混凝土既缓解了原料短缺问题,也有助于处理大量堆存的尾矿[44]。黄金尾矿用作混凝土骨料主要存在两个问题:(1)尾矿的比表面积大,在保持混凝土具有良好流动度的前提下,尾矿的掺入会显著提高拌和需水量,可能导致泌水现象而影响混凝土强度[44];(2)尾矿的掺入显著增大了干缩率[45],可能引发混凝土开裂问题。刘竞怡等[26]在黄金尾矿表面涂覆具有疏水性和润滑作用的改性剂,降低了颗粒间的粘聚力和内摩擦角,提高了混凝土的抗压强度。Ince等[24]研究了尾矿替代天然河砂对再生砂浆力学性能的影响,结果表明在30%(质量分数,下同)替代量以内,黄金尾矿掺量越大,水泥砂浆的抗压强度越大(见图6)。水泥砂浆抗压强度的增加,主要是由于黄金尾矿的火山灰反应及其填充作用,细粒的尾矿砂可降低基体的孔隙率,使基体的微结构更密集。

图6 掺入黄金尾矿替换砂的砂浆抗压强度[24]

黄金尾矿颗粒较小,一般不能满足普通混凝土生产的用砂要求,而超高性能混凝土(ultra high performance concrete, UHPC)通常会避免使用粗骨料而使用细砂来保证其强度和耐久性能,用研磨后的天然河砂作为细骨料成本较高,且会对河流生态造成不利影响。利用黄金尾矿来代替常规天然河砂作为UHPC骨料兼具经济和环境效益。

Ahmed等[46]利用黄金矿尾矿替代80%石英砂所制得的UHPC的抗压强度相当或高于全部用石英砂作为骨料制得的UHPC的抗压强度。对于28 d强度要求大于120 MPa时可达100%的替换。在矿区附近使用尾矿砂替代石英砂生产UHPC,原料和运输成本可降低33.1%,二氧化碳的排放量最高可减少12.1%,兼具环境效益和经济效益。Wang等[47]以黄金尾矿为原料替代水泥和细粒河砂制备UHPC,并评价了UHPC制品的工作性和水化反应,结果表明:UHPC制品的流动性随尾矿砂含量的增大而增大,这是由于黄金尾矿相较水泥颗粒具有更低的吸水率;黄金尾矿的添加不会改变原水化产物的类型,且能通过降低水泥含量来减小总水化放热量,从而防止裂纹的产生;优化后的UHPC混合物的最大抗压强度为134.7 MPa。

2.3 尾矿用作矿物掺合料

矿物细掺料作为制备混凝土的辅助胶凝材料可以有效抑制碱-集料反应,改善混凝土的内部结构,从而提高混凝土制品的抗压强度、耐久性和抗渗性。有研究[48-51]表明尾矿可以在水化过程中发挥“火山灰效应”和“微集料效应”,这有助于混凝土的内部微观结构更加密实,从而增强混凝土强度[25]。

黄金尾矿中富含具备潜在活性的可溶性SiO2和Al2O3,随着尾矿粉体比表面积的增加,尾矿表面致密层被破坏,活性硅、铝溶出并与硅酸盐熟料水化析出的Ca(OH)2、石膏中的CaSO4二次反应生成溶解度较低的水化硅酸钙、水化铝酸钙,起到增强水泥强度的作用。祝振奇等[52]研究了黄金尾矿代替粉煤灰作为混合材对水泥力学性能的影响,结果表明在一定范围内,随着黄金尾矿掺入量的增大,水泥的抗折强度和抗压强度呈现先增大后减小规律,当替代水平为20%时,水泥的抗折强度和抗压强度达到最大值。郜志海等[53]以黄金尾矿和石灰石为原料制备了高贝利特相的混凝土掺合料,该掺合料能显著提高混凝土的强度和耐久性。

3 结论与展望

(1)当前黄金尾矿资源化利用的难点在于尾矿中残留一定的氰化物药剂,属于危险固废,因此大力研发环境友好型的新型无害药剂,发展非氰浸出法,对环境保护和扩大黄金尾矿的综合利用率具有重要意义。

(2)不同矿山排放的尾矿组成虽略有区别,但总体相似,均富含硅、铝等元素,其化学组成与黏土类似,可以作为廉价的硅质原料应用于建材行业。使用尾矿烧成的水泥熟料中均存在C3S、C2S、C3A、C4AF相,水化产物相较基准水泥也未发生改变,因此利用黄金尾矿替代天然黏土生产硅酸盐水泥是可行的。

(3)黄金尾矿砂粒径较小,不能直接作为骨料应用于混凝土生产中,可掺入适宜比例的粗砂,优化骨料级配,从而降低混凝土的空隙率,增加强度。此外,超高性能混凝土对用砂细度要求较高,使用细粒黄金尾矿生产超高性能混凝土是实现黄金尾矿资源化利用的理想途径。

(4)机械活化可提高黄金尾矿的水化活性,改性的黄金尾矿在水泥基材料中同时存在“火山灰效应”和“微集料效应”,其中以“微集料效应”为主,因此无法大量掺入,掺入量占胶凝材料的10%左右时,可使水泥基材料的力学性能达到最优。

(5)我国黄金尾矿综合利用的产业开发起步晚,基础弱,虽然近年来相关部门已出台一系列政策要求尾矿库数量只减不增,但前期排放的大量尾矿尚未实现回收利用,造成了严重的环境污染与资源浪费。这也反映了矿山企业普遍存在对尾矿综合利用的重要性和必要性的认识严重不足的问题,过于关注黄金产品的价值而忽视了对伴生尾矿的处理和利用问题。走绿色可持续发展道路,真正实现黄金尾矿的零排放,需要进一步完善政策措施,同时鼓励矿山企业加大技术研发的支持力度,探索尾矿生产高附加值产品的工艺路线,减少尾矿堆存的环境污染和占地成本。