再生细骨料含水状态对砂浆性能的影响

2022-10-10张鸿儒赵宝军

徐 鑫,张鸿儒,季 韬,赵宝军,姚 杰

(1.福州大学土木工程学院,福州 350116;2.中建海龙建筑科技有限公司,深圳 518110)

0 引 言

由废弃混凝土、废砂浆、拆除砖块等建筑固废破碎加工成再生粗、细骨料后循环再利用,是减少建筑固废排放、降低对天然骨料资源消耗的有益措施[1-4]。经过简单破碎得到的再生细骨料(recycled fine aggregate, RFA)颗粒棱角多,表面粗糙,且含有较多的微裂缝,吸水率可达天然砂的数倍至数十倍不等[5-7]。因此,当再生细骨料暴露于不同环境(湿润环境、干燥环境)或对再生细骨料采用不同的预湿处理时,再生细骨料的含水率将呈现显著差异。前人研究证实,再生细骨料的含水状态可能影响所配制砂浆的性能。Moyano等[8]研究表明,在总用水量一致的条件下,细骨料预湿处理后的再生砂浆稠度略有下降,而力学性能得到了提升。而Le等[9]与Zhao等[10]有不同发现:Le等在总用水量一致的条件下得出,细骨料干燥状态与饱和状态下的再生砂浆抗压强度差距较小;Zhao等控制拌合用水量一致,发现细骨料干燥状态下再生砂浆抗压强度高于细骨料饱和状态。再生细骨料含水状态对再生砂浆力学和耐久性能的影响,可能与不同骨料含水状态下再生砂浆中骨料/水泥浆界面过渡区性能不同有关。Le等[9]通过纳米压痕试验发现细骨料干燥状态与饱和状态下的再生砂浆显微硬度相差较小,而Zhao等[10]得出的结论是使用干燥状态的骨料更有利于提升界面过渡区的性能。虽然现阶段在再生细骨料含水状态对再生砂浆性能影响的研究已有部分成果报道,然而从界面过渡区性能出发揭示其影响机制的研究较为鲜见。

基于此,本文通过骨料预湿技术,对再生细骨料含水状态进行定量控制,将骨料含水率分别处理为饱和面干吸水率的0%、30%、70%及100%,并设置两种不同用水量控制方案(拌合用水量和总用水量一致),探究两种方案下再生细骨料含水状态对再生砂浆的工作性能、力学性能以及抗氯离子侵蚀性能的影响规律,同时从再生砂浆中不同类界面过渡区性能出发,探索其影响机理,为再生细骨料在砂浆等水泥基材料中的工程应用提供理论依据。

1 实 验

1.1 原 料

1.1.1 水泥

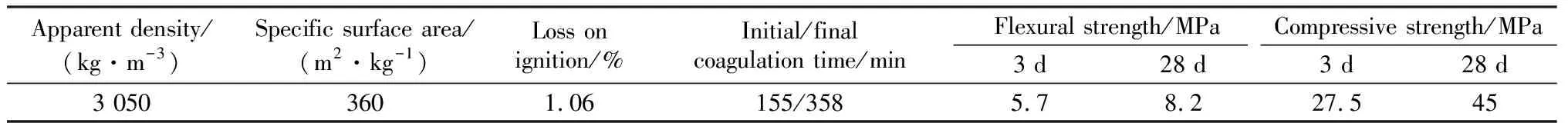

水泥采用福建炼石牌42.5普通硅酸盐水泥,其主要物理力学性能指标、化学组分及矿物组分分别如表1、表2和表3所示。

表1 水泥物理力学性能指标

表2 水泥化学组分

表3 水泥矿物组分

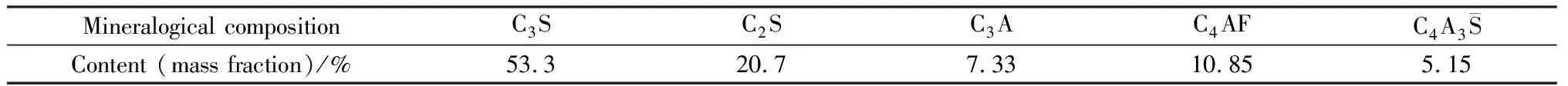

1.1.2 细骨料

本试验采用的再生细骨料来自浙江杭州富丽华建材有限公司,由杭州市周围的住宅建筑物拆除破碎筛分处理得到,原生混凝土强度在C25~C40范围。本试验采用的天然细骨料(natural fine aggregate, NFA)为闽江河砂。天然细骨料与再生细骨料各项性能指标见表4所示,颗粒级配如图1所示。

表4 天然细骨料及再生细骨料主要性能指标

图1 天然细骨料及再生细骨料级配曲线图

配制砂浆时,再生细骨料取代天然河砂的比例为30%(质量分数)。浇筑前,天然细骨料在105 ℃烘箱中烘至恒重;再生细骨料则经预湿处理,使其达到设计的含水状态。如前所述,将再生细骨料含水率分别处理为饱和面干吸水率的0%、30%、70%及100%,具体预湿处理方案如下:首先将再生细骨料放入烘箱中,温度设置为105 ℃,将再生细骨料烘至恒重,此时的再生细骨料为烘干状态,其含水率近似为0;在恒温恒湿的实验室条件下,取一定量烘干的再生细骨料加入适量水对其进行预湿,预湿用水量=烘干细骨料质量×(1+细骨料设计含水率),缓慢加水的同时快速搅拌,保证细骨料吸水均匀,搅拌均匀后倒于密封盒中,放于阴凉处静置24 h,从而得到预期含水率的再生细骨料。采用上述操作方法处理的再生细骨料,其含水率经实测分别为3.0%、7.4%、10.8%(分别为饱和面干吸水率的27.0%、66.7%、97.3%),基本与设计值一致,误差不超过5%。

1.2 试验方法

1.2.1 配合比

设置两种再生砂浆的用水量控制方案,即控制总用水量一致和控制拌合用水量一致,在两种用水量控制方案下分别采用不同含水状态的再生细骨料配制砂浆。控制拌合用水量一致,即不同组别砂浆拌合时所加入的拌合水量相等,所配制的砂浆系列为第1系列,见表5;控制总用水量一致,即骨料在浇筑前预湿所吸收的水量加上砂浆拌合时所加入的拌合水量之和在各砂浆组别中保持一致,为第2系列。拌合用水量一致条件下拌合用水量与水泥用量之比为0.6,总用水量一致条件下总用水量与水泥用量之比为0.7。两个系列砂浆编号中,百分号前面的数字代表所用再生细骨料的预湿饱和程度,字母S代表饱和度(saturation degree),S后的数字代表砂浆的系列号。如70%S2代表再生细骨料经预湿处理后含水率达到饱和面干吸水率的70%,在总水量一致的方案下浇筑的砂浆。NM1和NM2分别代表在拌合用水量和总用水量一致时,采用干燥天然细骨料(无再生细骨料)浇筑的砂浆。如表5所示,两个系列下SSD组的配合比相同。

表5 再生细骨料砂浆配合比

1.2.2 成型与养护

砂浆制备过程:首先将水泥、天然砂与经过预湿处理的再生细骨料投入砂浆搅拌机中干拌1 min,而后将称好的拌合水倒入搅拌机中,与之前的干料一起搅拌2 min,待搅拌完毕后采用跳桌法测试其流动度,测试完成后装模振捣。

砂浆养护:砂浆制备完成后,在7 d龄期前,采用室内薄膜覆盖养护方式进行养护。待7 d龄期过后,揭除薄膜并放于室内自然养护。

1.2.3 试验内容及方法

参照《水泥胶砂流动度测定方法》(GB/T 2419—2005),采用跳桌法测试新拌砂浆扩展直径,用以表征其流动度;参照《水泥胶砂强度试验》(GB/T 17671—1999)测试再生砂浆的3 d、7 d以及28 d抗压强度和抗折强度,抗折强度所用试件尺寸为40 mm×40 mm×160 mm,抗压强度试件为抗折试验后折断的半截棱柱体,其受压接触面尺寸为40 mm×40 mm;参照《普通混凝土长期性能和耐久性能试验方法》(GB/T 50082—2009)中快速氯离子迁移系数法(RCM法)测试再生砂浆的非稳态氯离子迁移系数,表征砂浆氯离子侵蚀性能。

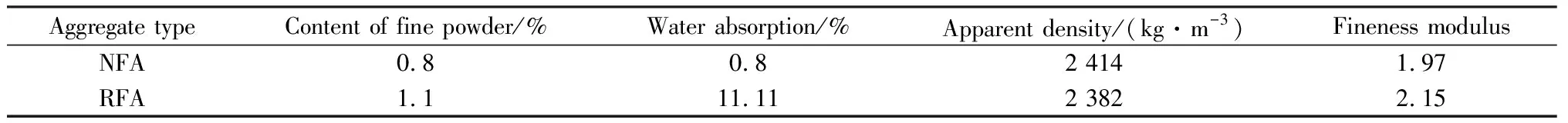

在微观尺度上,本研究采用扫描电镜背散射(BSE)图片处理的方式研究界面过渡区附近孔隙率分布情况,并采用显微硬度测试仪测试不同材料相(骨料、新旧水泥基体、界面过渡区)的显微硬度。首先将经过终止水化、注胶、打磨及抛光处理后试样的细骨料与浆体的界面拍摄BSE图像,接着将拍摄好的BSE图像用Image-Pro plus软件进行降噪处理[11],之后对界面过渡区图像用Photoshop软件进行切割分块处理,每个分块区域宽度均为10 μm。界面分块后用Image-Pro plus处理各分块区域,得到灰度直方图以及累计灰度图。最后参考Wong等[12]的方法求出孔隙阈值点,并计算出各分块区域的孔隙率,具体如图2所示。

图2 BSE图像处理流程

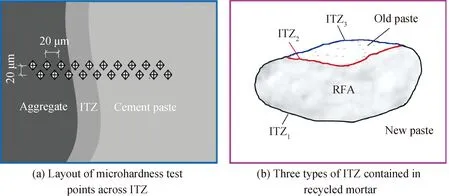

采用上海特视精密仪器有限公司生产的THSV-1-800M-AXY型自动显微硬度测量仪测试新旧水泥基体、新界面过渡区的显微硬度。在进行显微硬度测试时,界面过渡区和砂浆上施加的荷载为10 g(0.01 kgf),骨料上的施加的恒载为50 g(0.05 kgf),持荷时间均为5 s,测试后每个测点所对应的显微硬度值(MH)按式(1)计算[13-14]。各测点尺寸大致在30~40 μm范围,每个样品测试区域尺寸约为20 μm×130 μm,测试区域由两行交错的测试点组成。同一行两个相邻测试点之间的间隔约为20 μm,两行之间的间隔约为20 μm(见图3(a))。为减小测量过程中的主观误差,每组样品的各类ITZ均测量3条压痕点列,取3次压痕测量数据的平均值作为其最终结果。再生砂浆中存在三类界面过渡区,其中ITZ1和ITZ3为新界面过渡区,而ITZ2为再生细骨料内部原本存在的老界面过渡区(见图3(b))。由于再生细骨料中天然砂和附着老水泥浆间原本就存在的老界面过渡区ITZ2性能较为稳定,对砂浆性能影响较小,故本研究不对ITZ2性能进行分析。

图3 ITZ显微硬度测点排布和再生砂浆中三类界面过渡区示意图

(1)

式中:P为施加的荷载,单位为kgf;a为测量的压头对角线角度,为136°;d为压痕的平均对角线宽度。

2 结果与讨论

2.1 流动度

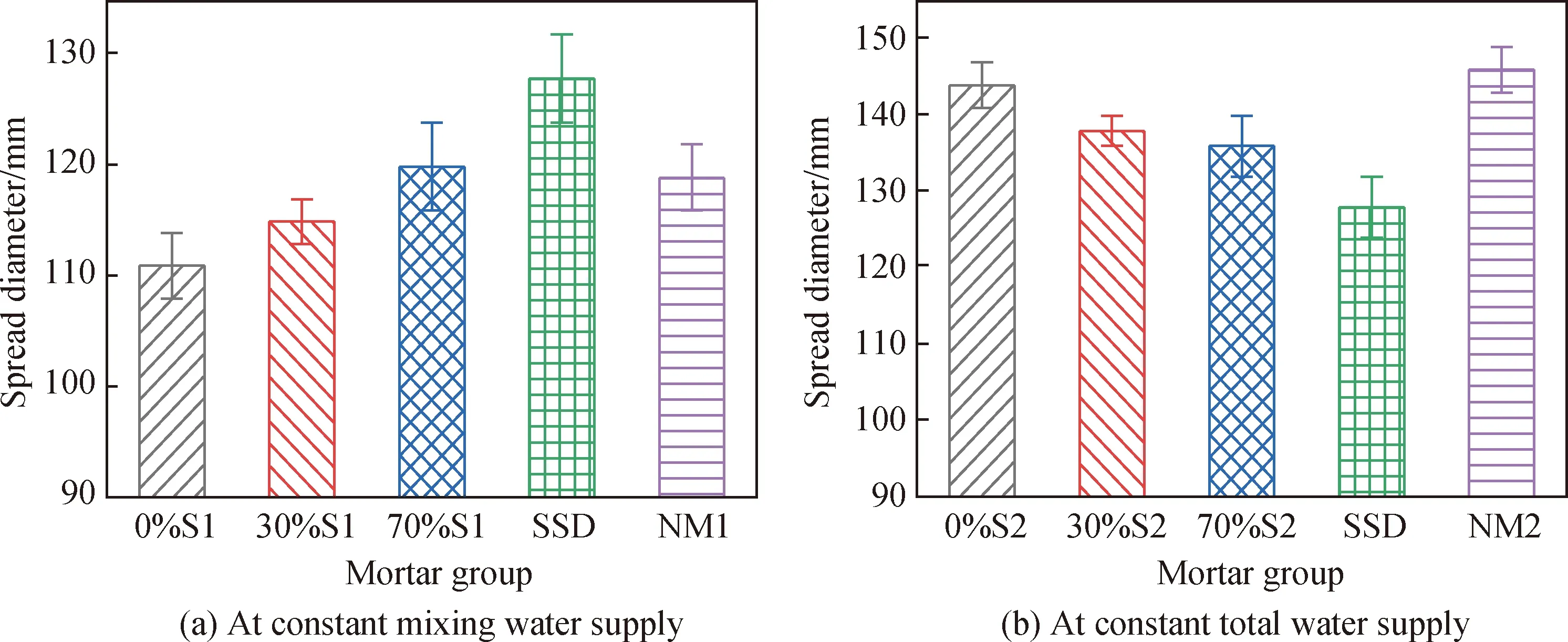

在拌合用水量和总水量一致的情况下,以扩展直径表征的新拌砂浆流动度如图4所示。

图4 砂浆的流动度

如图4(a)~(b)可得,同样采用干燥状态的骨料,掺有再生细骨料的砂浆流动性小于天然骨料砂浆,这是由于与天然骨料相比,再生细骨料的孔隙多,比表面积大,吸水性强,在搅拌时砂浆拌合物中有更多水分被再生细骨料所吸收,使参与保持砂浆拌合物流动性的自由水量减少,影响了再生细骨料砂浆拌合物的流动性能。当砂浆中均外掺再生细骨料时,由图4(a)可见,在拌合用水量一致的条件下,砂浆流动性随着细骨料含水率的增大而增大。再生细骨料为饱和面干(SSD)时,砂浆流动性最大,而不做预湿处理即骨料为干燥(0%S1)时,流动性最小。随着细骨料含水率增大,其在搅拌过程中吸收的水分越少,拌合物自由水量损失减少,因而砂浆流动性更好。在总用水量一致时,随再生细骨料含水率增大,砂浆流动性变差(见图4(b))。再生骨料含水率越大,意味着其预湿用水量越多,在总水量一致时用于拌合的水量就越少,从而降低砂浆的流动性。虽然含水率低的骨料仍会在搅拌过程中吸收一部分水分,但由于搅拌时长较短,这段时间内骨料吸水导致的拌合水量减少并不显著,因此在新拌状态下,骨料含水率低的再生砂浆中自由水含量仍然较高,流动度更好。总体上影响再生细骨料砂浆流动度的最主要因素是其新拌状态下自由水的含量。

2.2 抗压强度

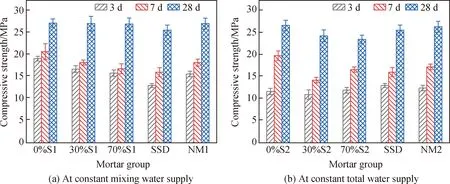

图5为两种用水量控制方案下各组砂浆的抗压强度。

图5 砂浆的抗压强度

由图5可以看出,在拌合用水量一致时,在较早龄期时(3 d、7 d),0%S1的抗压强度最高,天然骨料砂浆NM1抗压强度小于0%S1,这是因为在相同拌合用水量的条件下,再生细骨料吸水率高,相比天然砂,再生细骨料在砂浆搅拌过程吸收了更多的自由水分,使得0%S1浆体及界面过渡区的有效水灰比低于NM1,这对增强界面粘结和提高水泥石强度均有利[15],因此0%S1的抗压强度比同配合比下的NM1的强度要高。当考虑再生细骨料含水状态的影响时,再生细骨料含水率增大会导致再生砂浆抗压强度明显降低(见图5(a)),SSD组较0%S1组砂浆抗压强度下降31.8%(3 d)和22.6%(7 d)。而在龄期继续增长至28 d时,各组砂浆抗压强度差异缩小。在早龄期,含水率高的再生骨料表面附着的水分更多,使得骨料周围界面过渡区的局部水灰比较大,这对砂浆的力学性能是不利的。与此同时,拌合用水量一致的情况下,含水率高的再生细骨料在拌合过程中吸水少,再生砂浆中含有较多的自由水,随养护龄期增长,界面过渡区及浆体水化较充分,在一定程度上弥补了早龄期界面过渡区水灰比较大造成的力学性能劣化,从而使各组砂浆28 d抗压强度的差距缩小。

在总用水量一致时(见图5(b)),NM2与0%S2都采用了干燥骨料,后者7 d、28 d抗压强度均优于前者。这是由于再生细骨料含有附着老砂浆,因此干燥的再生细骨料在砂浆搅拌过程吸收的自由水分更多,使得0%S2的有效水灰比低于NM2,因此抗压强度更高。当砂浆均掺细骨料时,相比于其他组再生砂浆,3 d龄期时SSD组抗压强度最高,这可能是因为在总用水量一致的情况下,骨料饱和面干时砂浆拌合用水量最少,在搅拌过程中及养护的早龄期时,浆体有效水灰比最小,力学性能最优。虽然骨料预湿处理后可能增大界面过渡区局部水灰比而对力学性能产生不利影响,但其影响在早龄期时小于较低有效水灰比的有利影响。而随龄期增长,在7 d、28 d时,0%S2强度最高,虽然早龄期时骨料低含水率会导致砂浆有效水灰比较高,对抗压强度不利,但在后期,较多的自由水有助于促进水泥水化,从而使各组砂浆的浆体性能差距减小;另一方面,7 d龄期后界面过渡区的对砂浆性能的影响作用开始凸显,含水率低的骨料释水效应不显著,更有利于保证界面过渡区性能,在两种效应的综合影响下,0%S2的抗压强度最高。

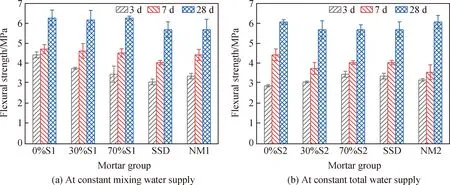

2.3 抗折强度

图6为两种用水量控制方案下各组砂浆的抗折强度。

图6 砂浆的抗折强度

同样的,在拌合用水量相同的情况下,0%S1的3 d、7 d及28 d抗折强度均高于天然骨料砂浆NM1,如前所述,再生细骨料吸水能力较强,使得再生砂浆中的有效水灰比减小,这对增强界面粘结和提高水泥石强度有利,因此0%S1抗折强度比同配合比下的NM1强度要高。总用水量一致时,骨料均为干燥状态下,0%S2的7 d及28 d抗折强度也与NM2相当甚至更高,原因类似,不再赘述。

对于再生细骨料砂浆,拌合水量一致时,如前所述,再生细骨料含水率越高,砂浆中ITZ及浆体的有效水灰比就越大,同时,含水率高的再生骨料向周边释水,增大了ITZ的局部水灰比,从而增大了ITZ孔隙率,因此,在拌合用水量一致的条件下,再生砂浆抗折强度总体呈现随骨料含水率增大而降低的趋势(见图6(a))。在总用水量一致时,70%S2与SSD组砂浆的3 d抗折强度更好,如上所述,这可能是再生骨料含水率高的砂浆中浆体有效水灰比更低的缘故。而在龄期为7 d、28 d时,0%S2的抗折强度反而更高,这与总用水量一致时抗压强度规律相同,可能的原因同上,此处不再赘述。

2.4 抗氯离子侵蚀性能

在拌合用水量和总水量一致的情况下,各组砂浆28 d快速氯离子迁移系数(DRCM)如图7所示。

DRCM值越大,砂浆抗氯离子侵蚀性能越差。由图7(a)~(b)可以看出,两种用水量方案下,再生砂浆0%S1、0%S2的DRCM值均小于天然骨料砂浆,表明0%S1、0%S2的抗氯离子侵蚀性能优于天然骨料砂浆,如前所述,在相同用水量的情况下,再生砂浆有效水灰比要低于天然骨料砂浆,这会使得再生砂浆界面过渡区更密实、浆体孔隙率更低,这是其抗氯离子侵蚀性能优于天然骨料砂浆的主要原因。当考虑再生细骨料含水状态的影响时,图7(a)表明拌合用水量一致时,再生砂浆抗氯离子侵蚀能力随骨料含水率增大而减弱。如前所述,拌合用水量一致时,再生细骨料含水率越高,砂浆有效水灰比也就越大,砂浆硬化后孔隙率越高,界面过渡区越弱,不利于抵抗氯离子侵蚀。在总用水量一致时,随再生细骨料含水率增大,再生砂浆抗氯离子侵蚀能力总体上也呈下降趋势(见图7(b))。如前所述,总用水量一致时,在养护后期骨料含水率高的砂浆界面过渡区孔隙率更大,这为氯离子侵蚀提供更便捷的通道,从而降低了砂浆的抗氯离子侵蚀性能。

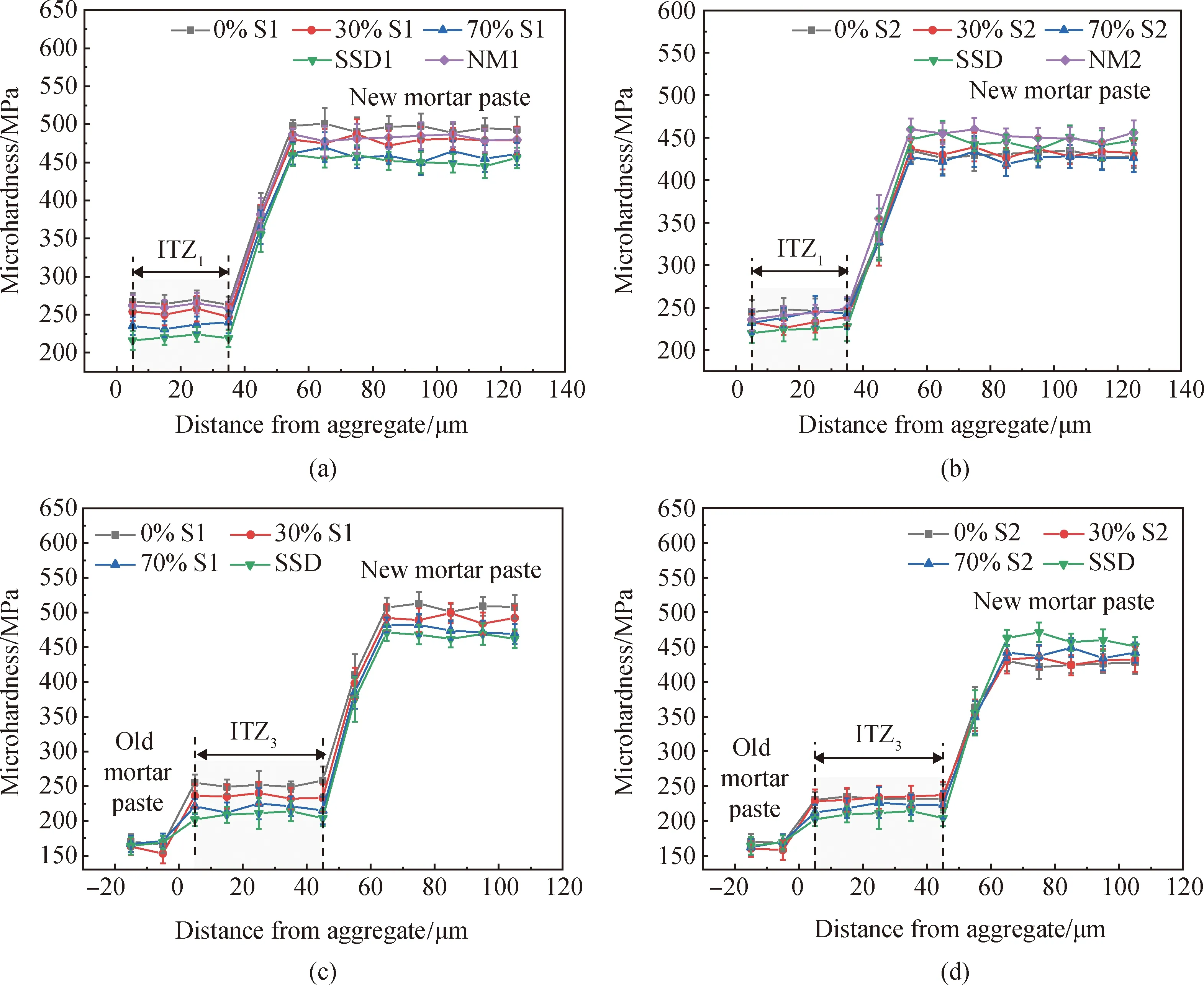

2.5 界面过渡区性能

两种用水量控制方法下,测得各组砂浆7 d时两类新界面过渡区ITZ1(暴露的老天然细骨料和水泥浆间的界面过渡区)和ITZ3(老水泥浆和新水泥浆间的界面过渡区)孔隙率沿与骨料边缘的距离分布如图8所示。

在拌合用水量一致的条件下,随着再生细骨料含水率的增加,ITZ1和ITZ3的孔隙率整体上变大(见图8(a)和(c)),这主要是含水率高的骨料表面附着的水分及向周边的释水使ITZ1和ITZ3局部水灰比更大导致的。而总用水量一致时,虽然再生细骨料含水率较大时界面过渡区孔隙率仍然更高,然而在远离骨料的新水泥浆体部分,其孔隙率随再生细骨料含水率增大反而更小(见图8(b)和(d))。这是因为在总用水量一致时,再生细骨料含水率越高,拌合水就越少,硬化之后水泥浆体的孔隙率更低。

界面过渡区孔隙率越高,其对应的微观力学性能通常越低,这一点可由图9两类界面过渡区显微硬度在骨料附近的分布情况证实。各组砂浆中两类界面过渡区的平均显微硬度见表6。由图9和表6可知,在拌合用水量一致的条件下,随着细骨料饱和度的增加,ITZ1和ITZ3的显微硬度整体上呈现下降趋势。而在总用水量一致时,再生细骨料含水率较大时界面过渡区的平均显微硬度值更低。其原因与前述一致,不再赘述。本试验中测得的骨料显微硬度值在3 000~5 000 MPa范围,由于再生细骨料含水状态对骨料本身的微观力学性能并无显著影响,故在试验结果的数据图中不予体现。

图9 各组砂浆中ITZ1和ITZ3显微硬度分布。(a)~(b)拌合用水量、总用水量一致时ITZ1显微硬度分布;(c)~(d)拌合用水量、总用水量一致时ITZ3显微硬度分布

表6 各组砂浆中ITZ1和ITZ3显微硬度平均值

2.6 再生细骨料含水状态对砂浆性能的影响机理讨论

结合2.5节对不同用水量的控制条件下,不同含水状态再生细骨料砂浆的界面过渡区及新水泥浆的孔隙率、显微硬度的试验结果,对本研究再生细骨料含水状态对砂浆性能的影响机理分析如下:无论在拌合用水量还是总用水量一致的情况下,再生细骨料初始越湿润,含水率越高,其在砂浆中向骨料周围释水效应越显著,这将增大新界面过渡区ITZ1和ITZ3的局部水灰比,从而使两类界面过渡区孔隙率总体更高,平均显微硬度较低,进而降低砂浆力学性能和抗氯离子侵蚀性能。Zhao等[10]也在研究中指出,骨料预湿处理后增大了界面过渡区的局部水灰比,从而导致界面过渡区性能下降。Le等[9]也认为饱和骨料向浆体释放水分使得ITZ局部水胶比增大,因此骨料饱和状态比干燥状态更易引起再生砂浆中ITZ孔隙率的增大。通过孔隙率、显微硬度的试验结果还可发现,在总用水量一致时,骨料饱和度较高可能也有其有利影响:总用水量一致时,骨料饱和度高意味着预湿水量多,因而拌合用水较少,实际上降低了有效水灰比,本研究试验结果表明,总用水量一致时,与使用干燥骨料相比,使用预湿的再生细骨料可使新水泥浆体在硬化后的孔隙率下降,显微硬度提升。这一定程度上有利于改善再生细骨料砂浆的力学和耐久性能(尤其是早龄期时)。这解释了为何在总用水量控制不变的情况下,较早龄期(3 d)时再生砂浆骨料含水率高的砂浆其力学性能相对更优。

然而需注意的是,砂浆的流动度也会影响砂浆的成型质量,进而影响其硬化后的力学和耐久性能。如2.1节所述,骨料的含水状态对砂浆的流动度影响显著,故除本文所讨论的再生骨料含水状态对硬化后再生砂浆的力学和耐久性能的影响,以及骨料吸水释水影响界面微结构之外,还可能与不同骨料含水状态下各组砂浆流动度不同有关。因此,在今后的研究中,可以考虑通过设置不同减水剂掺量以达到不同骨料含水状态再生砂浆流动度一致的目的,从而进一步探索骨料吸水释水对砂浆力学及耐久性能的影响机理。总体而言,就本文所采用的再生骨料和配合比设计条件下,无论采用何种用水量控制方法,再生细骨料处于干燥状态时,再生砂浆的力学性能与抗氯离子侵蚀性能均较好。因此,在满足工作性能要求的前提下,尽可能采用干燥状态的再生细骨料,以达到更好的力学性能及耐久性能目的。针对总用水量控制一致时、再生细骨料干燥不利于保证砂浆流动度的情形,则可考虑通过添加适量减水剂来改善其流动度,提高其工作性能。

另需注意的是,针对再生骨料含水状态对再生砂浆或混凝土性能的影响规律,前人的结果互有争议。例如Guerzou等[16]控制拌合用水量一致,研究发现骨料处于饱和面干状态制备的再生混凝土抗压强度要高于骨料不做预湿处理的混凝土,陈远远等[17]与Pickel[18]等也得出了类似的结论。但也有学者提出相反观点,例如Brand等[19-20]分别在拌合用水量一致以及总用水量一致时,发现再生骨料处于部分饱和时制备的再生混凝土的性能相对更优,Oliveira等[21]和Poon等[22]也提出了类似观点。本试验的研究结果得出,无论是在拌合用水量一致或总用水量一致时,再生细骨料干燥状态下再生砂浆的力学及抗氯离子渗透性能均表现更优。但在拌合用水量一致的情况下,再生细骨料含水状态对砂浆性能(尤其是较早的3 d龄期时)的影响相较于总用水量一致时更为显著,0%S1与SSD相比,抗压及抗折强度分别提升了46.6%和35.2%,而0%S2与SSD相比,抗压及抗折强度分别下降了12.0%和16.7%。众多研究得出的结论不同的原因,可能与各研究中所用再生骨料性能(主要是老砂浆含量及吸水率)差异较大有关,也可能与各研究所采用的具体砂浆或混凝土配合比、搅拌方式和用水量控制方法不同有关。除此之外,再生骨料含水状态对再生混凝土影响本身可能具有复杂性特征,从而使相应的结论莫衷一是。总体而言,目前有关再生骨料的含水状态对再生砂浆或混凝土性能的研究仍较少,也尚未形成统一的结论,这需要科研人员在未来继续深入研究。

3 结 论

(1)在拌合用水量一致时,再生砂浆流动性随着细骨料含水率的增大而增大,而在总用水量一致时,规律相反;浆体中自由水含量对再生砂浆流动性影响最为显著。

(2)在拌合用水量一致时,再生细骨料含水率高不利于再生砂浆的早龄期抗压及抗折强度,但对28 d龄期时抗压及抗折强度影响不显著,再生细骨料含水率高的再生砂浆抗氯离子侵蚀性能较差;在总用水量一致时,28 d龄期时再生细骨料干燥状态下再生砂浆的抗压、抗折强度及抗氯离子侵蚀性能均表现最优。

(3)无论是在拌合用水量还是总用水量一致,随再生细骨料含水率增加,ITZ1和ITZ3孔隙率均增加,平均显微硬度下降,这可能与含水率高的骨料释水从而使界面过渡区局部水灰比增大有关。但在总用水量一致时,再生细骨料含水率高也有其有利效应,新水泥浆孔隙率较低、显微硬度较高,这与总用水量控制下骨料含水率高的砂浆有效水灰比较低有关。

(4)总体而言,无论哪种用水量控制方案下,再生细骨料处于干燥状态时,再生砂浆在养护28 d后的力学性能与抗氯离子侵蚀性能最优,且比同配合比下天然细骨料砂浆更好。实际工程应用中,在满足工作性能要求的前提下,应尽可能采用干燥状态的再生细骨料制备再生砂浆。