大型浮吊全回转起重机制造技术概述

2022-10-10周旭

周 旭

(太重(天津)滨海重型机械有限公司 天津 300460)

1 大型起重船及其制造关键技术简介

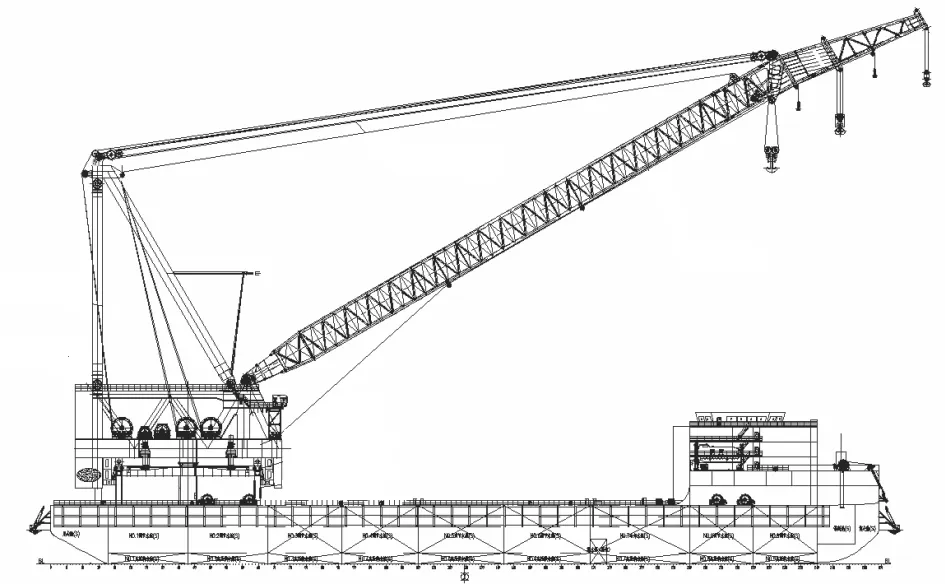

图1 4 600 t全回转起重船构造示意图Fig.1 Structure drawing of 4 600 t revolving floating crane

支承圆筒与船体结构连接支撑起整个起重机,其上布置回转轴承和正、反滚轮及轨道、回转销齿等,是起重机的基座。转台置于正滚轮上方,内部安装回转机构,以实现起重机的旋转功能;其连接臂架和人字架,也是各机构安装平台,并装置配重箱,以实现起重机的起升和平衡。人字架安装于转台上方,其底座与臂架连接,是起重机臂架、平衡系统和变幅机构的重要支承结构。管桁架形式的臂架是本起重机的主要受力和传力构件。回转机构安装于转台中的回转机构底座;起升、变幅机构由绞车、钢丝绳缠绕系统、滑轮组、吊钩等组成。回转支承采用滚轮加摆线针轮式的组合。起重机设有2 300 t 主钩2 只、1 000 t副钩1 只、280 t 小钩1 只,设有主起升机构、副起升机构、小钩起升机构、锁具钩起升机构、变幅机构和回转机构。

该大型浮吊回转起重机的制造关键技术包括大型结构件制造技术、大型部件机加工技术和部件机构安装技术。大型结构件制造技术包括结构分段划分、支承圆筒、转台、人字架、臂架结构制造;大型部件机加工技术包括各大部件的机加工;安装技术包括臂架、转台、人字架等大型部件合拢吊装、各机构安装和钢丝绳缠绕安装等。

2 结构制造技术

本大型浮吊回转起重机为4 600 t 全回转起重机,其大型结构主要包括支承圆筒、转台、人字架、臂架,其中支承圆筒约为920 t,转台约为1 600 t,人字架约1 600 t,臂架约1 200 t。制造难点主要在于结构尺寸大,场地尺寸受限;结构吨位重,起重能力有限;部分结构材料焊接性能差;部分结构作业空间受限;结构制造精度要求较高等。针对上述问题,采取整体拼装、分段制造的原则,根据已有生产条件对结构进行合理的构件分段再划分;制定相关材料的焊接工艺规程(WPS),并经CCS 正式批准后实施[1];制定合理的焊接坡口方向及装焊顺序,制定合理的构件中、总组装配方案,以达到可行、安全、经济的要求。

2.1 支承圆筒结构制造

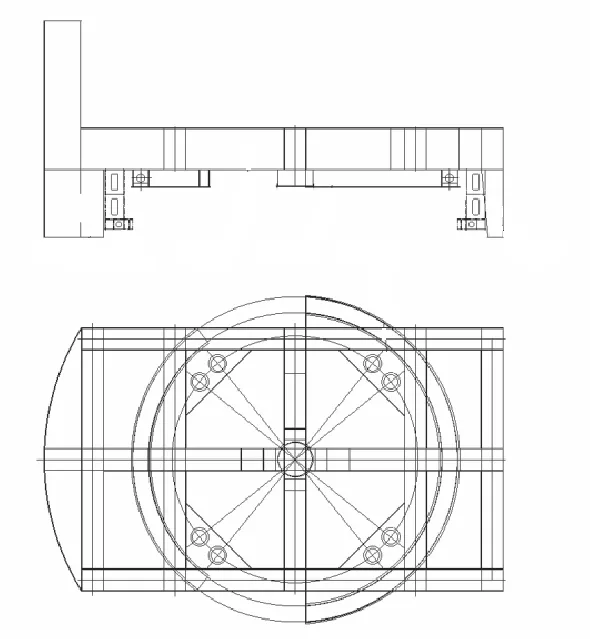

支承圆筒外形尺寸为直径 3 100 mm、高8 000 mm,总重约920 t,因重量超过制造车间和船台设备起重能力,需根据结构特点、用途划分为下环筒、上环梁、中间筒及辐条梁4 部分,并根据生产条件对各部分结构再进行分段划分,其结构如图2 所示。采用整体拼装保证焊前结构精度,焊接时各结构段同时分段退焊,通过控制焊接顺序来控制焊接变形。各段接口处设置靠接工装,其制造流程为:分段划分→整体拼装→分段制作→总装上船→整体机加工。

图2 支承圆筒结构示意图Fig.2 Structure drawing of base cylinder

2.2 转台结构制造

转台外形尺寸为42 m×30 m×20 m,其总重量约为1 600 t,主要包括转台主梁、轨道承重梁、回转机构底座、顶升支腿、主机构平台、配重箱、反向滚轮结构,如图3 所示。

图3 转台结构示意图Fig.3 Structure drawing of revolving platform

转台制作难点在于结构众多,且各结构均相关联,各部分结构重量均超过现场生产设备加工能力。根据结构特点及生产条件对结构进行分段划分;统一制作基准,各结构制作时均以转台中心为基准制作,并对需机加工的部件进行中组装配,统一加工基准,以保证机加工尺寸精度;制定合理的装配顺序,配重箱分段、反滚轮支架分段、回转机构底座、顶升支腿等底部结构先行支垫,待转台装配定位后再将各结构顶升定位装配焊接。其制造流程为:结构分段划分→分段制造→分段涂装→分段中组→中组部件机加工→分部件总装上船。

在获得测试纸尿,尿检测尿用冰。把某一金额尿没有任何杂质。在同一时间,按“启动/停止”按钮,在“测试接口的尿的检测仪器。当测试机,带冰沉浸在尿。当巴斯结了冰,冰带由测试时间和测试尿浸泡在冰带过滤和干燥的城市吸水纸的时候。测试条的测试冰架立即带。测试纸冰面向IP和gently例如的头,和完整的仪器会自动测试。研究肾损害,有可能是尿时,特异性为1.007和重力之间的1.009冰。

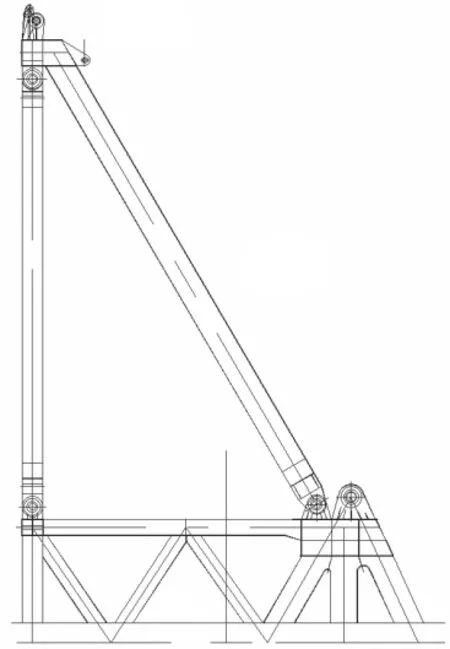

2.3 人字架系统结构制造

人字架共四大部件,包括人字架底座、前撑杆、后拉杆、顶部梁。其外形尺寸约为 39 m×26 m×60 m,总重约1 550 t,如图4 所示。

图4 人字架结构示意图Fig.4 Structure drawing of A-Frame

人字架制作要点:人字架各部件均以绞轴连接,其对各部件建造精度要求较高,尤其是各部件箱型长梁制作精度控制,各连接口尺寸控制。制造原则为整体拼装划线、分段焊接,安装顺序采用下翼板、隔板、腹板、上翼板控制角变形;采用两侧刚性固定控制弯曲变形和收缩变形;优化焊缝布置,使焊缝尽量对称,同时采用分中对称交替焊接控制扭转变形。其制造流程为:结构分段划分→分段制造→分段涂装→部件装焊→部件整体机加工→分部件总装上船。

2.4 臂架结构制造

臂架结构主要包括臂架主体结构、臂头结构。其外形尺寸约为125 m×26 m×14 m,总重约1 200 t,如图5 所示。

图5 臂架结构示意图Fig.5 Structure drawing of crane boom

臂架制作技术难点要点如下文所示。

①主弦管材质为低合金高强度调质钢Q690E,其力学性能优良但焊接性能较差,焊接热影响区有较大的淬硬倾向,易出现脆硬组织,有较大的冷裂纹敏感性。为此制定了相应焊接工艺规程,通过模拟实际作业条件确定焊接相关参数,施工过程中严格执行焊前预热温度,控制焊接线能量、层间温度,进行焊后热处理。

②臂架主弦管对接其焊缝背面成形较难控制,且管径不大,人员很难进入管内施工,采取背面贴钢衬垫处理。

③臂架为超长结构尺寸,焊接量大变形大,且对臂架直线度、挠度、旁弯等精度控制要求较高。所有材料主要是管件相贯线坡口采用数控切割,保证零件尺寸精度,减小焊接间隙误差;主臂架整体拼装,预留合理焊接收缩量并确定合理焊接顺序。

④部分结构如臂头钩箱内空间受限,人员无法进入施焊。对此制定合理的拼装焊接顺序,并根据实际情况适当更改坡口,内部无法施工空间处贴衬垫焊接。臂架建造流程为:整体拼装→分段制造→分段涂装→中组拼焊→结构总组→臂架机加工→总装上船。

3 机加工技术

本大型船用全回转起重机所属机加工技术,主要针对大型结构部件的机加工,并根据加工面的装配用途及相关零部件的使用要求确定其加工精度及公差要求,以此来确定加工方法、基准、顺序等。该起重机各部件尺寸较大,同一加工要素尺寸亦较大,且部件的整体性和关联性较强,有相应机加工精度要求。为保证产品质量和满足加工精度,在划分关键及重要尺寸后对关键和重要部件采用焊后整体机加工技术,但车间内固定式机床无法满足如此大尺寸的机加工要求。因此,根据结构形式和加工要求采用对移动式机床改装后进行机加工的方法,在加工中引入激光跟踪测量技术[2],利用激光检测仪检测有同轴要求的机加工要素,以确保尺寸精度。

3.1 支承圆筒机加工

起重机支承圆筒的机加工最为复杂且加工量大。回转中心轴承、回转销齿、回转滚轮轨道和反滚轮轨道均位于支承圆筒上,重要关键尺寸包括回转轴承座圆、回转销齿孔的圆、回转轨道圆三者的同心度及其各自圆度、上下回转轨道和反滚轮轨道面平面度及其之间高度等。

加工时期、方法、顺序及设备:支承圆筒与船体安装焊接完成后划出中心十字线,回转轴承座圆采用镗床按线加工,并以此为基准安装回转长臂回转镗铣床整体加工的其他尺寸。其中,长臂镗床的回转定位精度及长臂刚性是关键,如图6 所示。

图6 支承圆筒机加工示意图Fig.6 Schematic diagram of base cylinder machining

3.2 转台机加工

回转中心轴承上座、正滚轮上轨道、回转驱动装置等均布置于转台上,其重要关键尺寸包括回转中心轴承上座圆与正滚轮上轨道安装圆、面。

安装顺序、加工方法及设备:结构整体拼装前划出结构各地样中心线及基准线,以此地样线为基准加工转台回转中心轴承座圆、面,再通过改造移动式加长回转镗铣床,以回转中心轴承座加工面为基准加工正滚轮上轨道安装圆、面,如图7 所示。

图7 转台机加工示意图Fig.7 Schematic diagram of revolving platform machining

3.3 人字架机加工

人字架中人字架底座、顶部梁、前撑杆、后拉杆之间通过绞轴相互连接,其大跨度各连接轴孔同轴度控制是关键。

安装顺序、加工方法及设备:人字架底座与转台结构安装焊接完成后,以回转十字中心线为基准加工臂架端部、前撑杆、后拉杆底部连接轴孔及端面;前撑杆与顶部梁进行组装,后拉杆划线加工各轴孔及端面;利用激光同轴检测仪移动镗排加工各要素,必要时可采用装配后加工的方法。其加工示意图如图8所示。

图8 人字架机加工示意图Fig.8 Schematic diagram of A-Frame machining

3.4 臂架机加工

臂架系统中加工臂架根部轴孔、臂架头部十字绞轴和各滑轮轴孔,其关键尺寸为臂架根部大跨度轴孔同轴度和与臂架绞轴底座孔的同轴配合尺寸。

加工方法及设备:臂架拼装完成后利用移动式镗排和激光同轴测量仪整体机加工臂架轴孔,在加工过程中检测相关精度,并与臂架绞轴底座孔尺寸精度比对模拟和调整相关加工尺寸。也可将臂架根部轴孔留适当余量,待臂架总装后与底座孔配合加工。

4 安装技术

全回转起重船安装技术主要包括各部件安装顺序及各大构件吊装安装工艺方法。总装分为船坞内安装和船体下水后安装。受限于船台吊机能力,对船坞内安装构件进行结构分段划分,总装时要规划好安装顺序,尤其是带反滚轮结构的转台总成。臂架和人字架安装选择在船舶下水后利用浮吊安装。

转台总成中反滚轮结构和配重箱下部与转台主梁拆分,提前支垫于甲板,初定位后待转台主梁分段总装后由下至上顶升调整反滚轮结构和配重箱。

4.1 臂架吊装

臂架采用双浮吊抬吊安装,难点在于其重量大,加上十字吊架重约1 600 t,根据浮吊起重能力及臂架结构合理设置起吊点,并选择柔性不伤臂架主材的吊带等吊索具。其吊装作业如图9 所示。

图9 臂架吊装示意图Fig.9 Schematic diagram of boom lifting

4.2 人字架安装

人字架安装较为复杂,底座在下水前即安装完毕,前撑杆、后拉杆一起安装,需在吊装过程中翻身旋转。前撑杆、后拉杆由可旋转铰轴连接,吨位达到1 200 t。通过制作连接工装将前撑杆与后拉杆连接固定,将其平吊抬起后,后拉杆铰轴孔对齐铰轴座,穿轴定位,再割除连接工装,提升人字架,打开前撑杆至安装位置。其吊装作业如图10 所示。

图10 人字架吊装示意图Fig.10 Schematic diagram of A-Frame lifting work

4.3 回转机构安装

本起重机回转机构采用齿轮与销齿啮合,为开式齿轮。销齿与销孔配合为过盈配合,采取液氮冷装方法。回转齿轮安装时可以辅以样板对齿轮进行初定位,再通过调整环调整使其满足齿高、齿长方向啮合要求及齿侧间隙要求等。

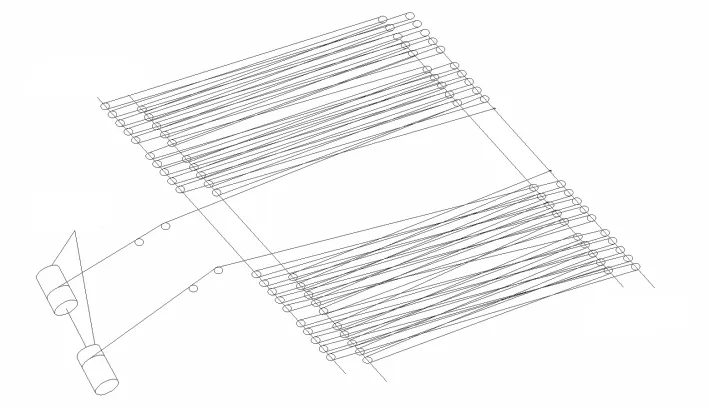

4.4 钢丝绳缠绕安装

随着浮吊起重吨位增大,钢丝绳直径和长度也随之增大,钢丝绳缠绕方式也趋向复杂。本起重机钢丝绳缠绕主要有起升、变幅钢丝绳缠绕系统,其中变幅钢丝绳缠绕系统更为复杂,缠绕方式如图11 所示。

图11 变幅系统钢丝绳缠绕安装示意图Fig.11 Schematic diagram of winding wire rope in luffing system

大直径和长度钢丝绳穿绳一般采用引绳进行穿绳安装,根据钢丝绳安装点之间跨度计算钢丝绳垂度,以此来选择引绳规格[3]。大型浮吊钢丝绳较重,为降低施工作业强度,一般采用尼龙引绳和细钢丝绳引绳2 道引绳进行穿绳作业。尼龙引绳连接细钢丝绳引绳,细钢丝引绳再接产品钢丝绳。通过卷扬拉拽引绳进行穿绳缠绕,产品钢丝绳穿绳入机构系统后断开与引绳的连接,固定端一般采用现场浇铸索接头进行固定,卷筒端在保留系统要求总绳长和调整左右绳长后裁除多余绳长并固定于卷筒上。穿绳时应对钢丝绳施加预紧力,以防止松绳、窜绳。

5 结 语

本文结合4 600 t 全回转起重船对全回转起重机的结构制造、加工、安装技术进行了探讨,列举了制作中的一些重点难点和相应的技术方案,为实现项目的顺利完成提供了良好的技术指导。当然随着实际制造生产条件的不同也可采取不同的制造技术方案。本研究可为船舶、起重、海洋工程装备制造提供工程参考。■