施工阶段预应力作用下混凝土箱梁锚固区局部应力分析*

2022-10-10汪家雷李青杠侯志强

汪家雷,吕 林,李青杠,侯志强,周 满

(1.中铁四局集团第五工程有限公司,江西 九江 332000; 2.中南大学土木工程学院,湖南 长沙 410083)

0 引言

混凝土箱梁桥中,锚固区将预应力产生的集中荷载效应逐步扩散至箱梁壁板。因此,在后张法施工的预应力混凝土梁桥中,保证锚固区的安全意义重大。据不完全统计,约有80%的预应力混凝土结构工程事故是由锚下混凝土局部受压承载力不足或锚下构造配筋不当等原因引起[1]。在预应力锚头作用下,锚固区混凝土可能出现开裂或强度破坏2种不利情形[2]。

针对上述情形,国内外学者对预应力锚固区开展了大量理论与试验研究。早在20世纪60年代,蔡绍怀[3]就开始了混凝土局部受压问题的研究,其研究成果被TJ 10—74《钢筋混凝土结构设计规范》采用。然而,工程实践中锚固区混凝土开裂和强度不足的质量事故时有发生。为此,80年代初,我国组织了“钢筋混凝土及预应力混凝土构件局部承压及端部构造”专题组,系统地进行了一系列试验,完成构件试验404个,考察了局部荷载作用下结构端部受力特性[4-8]。随后,预应力锚具工艺也有了长足发展。90年代初,胡世德[9]对我国新一代群锚体系OVM锚的锚下局部应力进行了分析研究。进入21世纪,国内学者进一步完善了预应力锚固区的理论计算与试验方法[10-15]。在国外,预应力锚固区研究最具代表性的团队是美国得克萨斯大学奥斯汀分校的J.E.Breen教授团队。在1994年,Breen[16]撰写了《后张法预应力混凝土箱梁锚固区配筋设计研究报告》,系统阐述了后张锚固区的受力性能与分析方法,研究成果写入美国AASHTO桥梁设计规范。

本文以南昌市洪都大道快速路改造工程项目为依托,以某节段箱梁为具体研究对象,在前人研究的基础上,深入考察预应力多锚锚固区的局部应力分布及其箱梁内部的荷载传递机理。

1 工程概况

洪都大道位于南昌市主城区,跨越东湖区、青山湖区和青云谱区,是该市南北方向重要的交通要道。洪都大道快速路改造工程以现有洪都大道为基础,按城市快速路标准进行大幅度改造。主线高架桥项目北起洪都大桥,南至井冈山大道,全长7.6km。

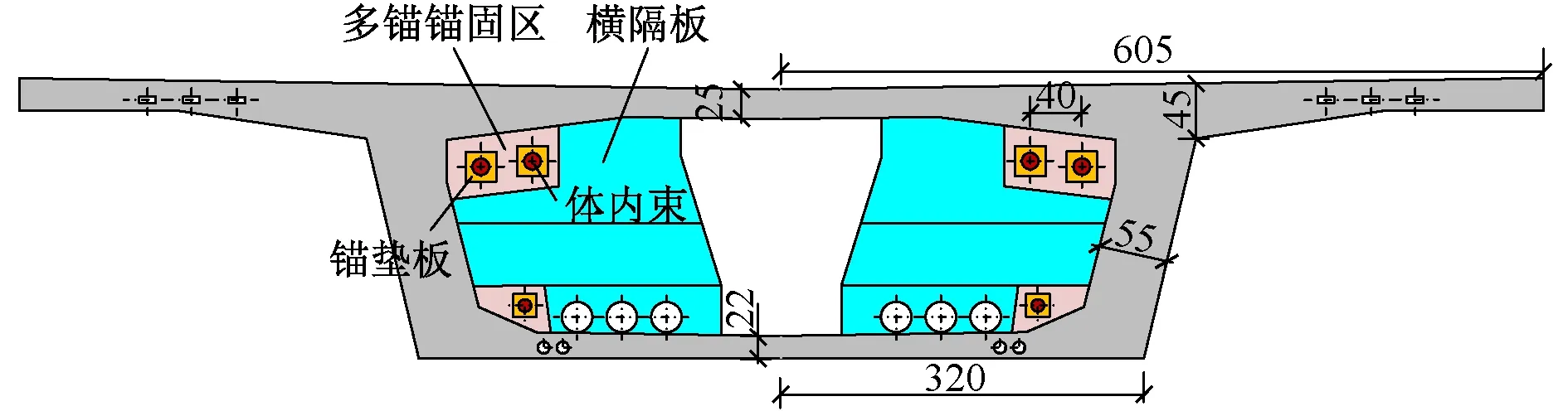

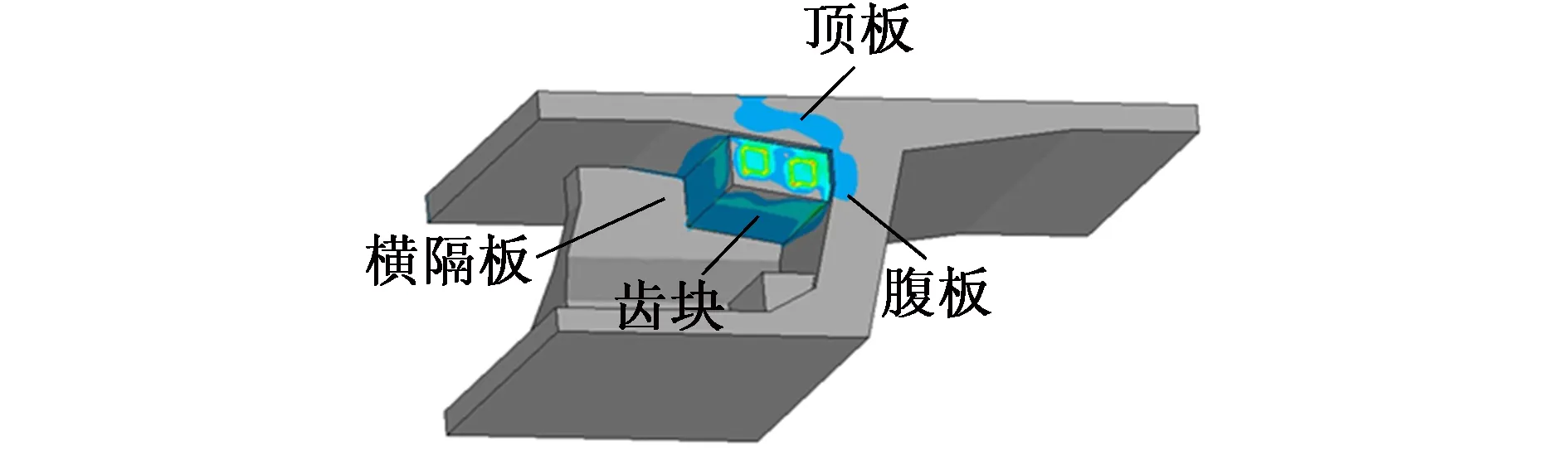

主线高架桥包括混凝土节段预制拼装梁和钢箱梁2种类型。其中,混凝土节段预制梁又细分为标准等宽段和变宽段2种箱梁。本文拟以标准等宽段箱梁为研究对象,考察多锚锚固区的应力分布情况及其相应的荷载传递机理。标准等宽段桥宽25m,横断面为分离式双箱单室,横桥向2个箱室。单个箱梁宽12.1m、高2.2m,顺桥向长3m。具体尺寸如图1所示。

图1 标准等宽段箱梁示意(单位:cm)

2 局部应力分析

2.1 数值模型

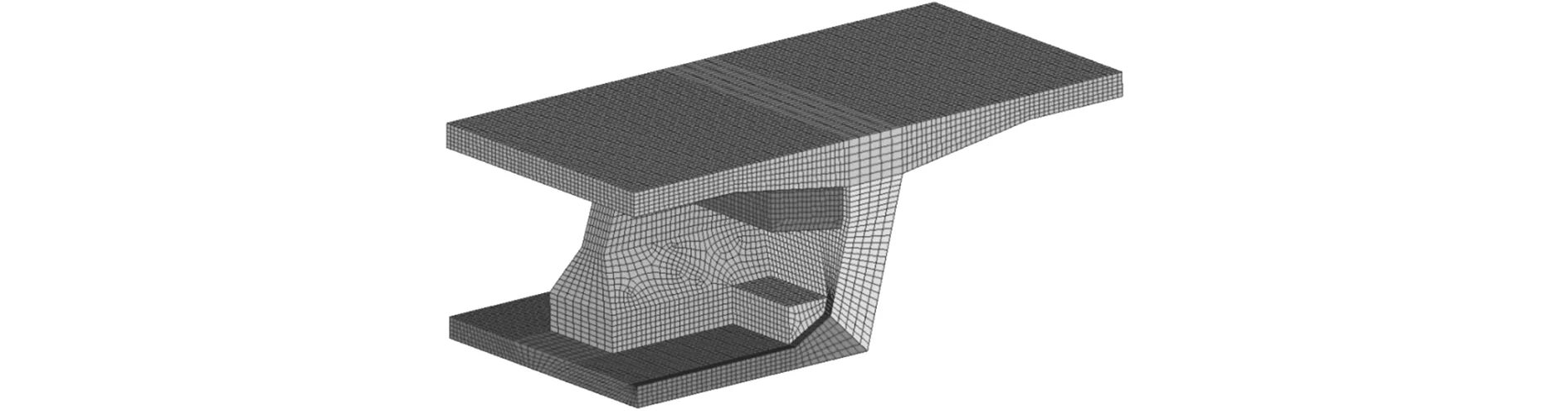

为研究图1中多锚锚固区的应力分布规律,首先需建立其数值模型。考虑到箱梁结构的对称性,同时为节省计算机运算机时,取一半箱梁进行建模分析。以有限元软件ANSYS为仿真平台建模。混凝土材料采用solid45单元,混凝土强度等级为C55,弹性模量E=3.55×1010Pa,密度ρ=2 800kg/m3,泊松比λ=0.3。箱梁几何模型借助扫掠体命令进行网格划分,单元尺寸取6cm。网格划分后的箱梁有限元模型如图2所示。

图2 箱梁有限元模型

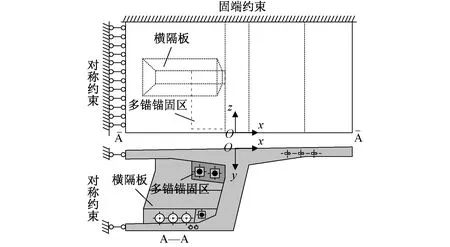

在有限元模型上施加边界条件,包括约束条件与荷载。其中,约束条件如图3所示,箱梁对称面施加对称约束,顺桥向其中一端施加固定端约束。由于主要研究对象为多锚锚固区,因此暂时仅考虑其上的预应力荷载。每个锚具提供的预应力大小可按如下公式估算:

图3 约束条件

(1)

式中:Pre表示每个锚具提供的预应力大小(N);fpk表示单根预应力钢绞线标准强度(MPa),此处取 1 860MPa;ds表示预应力钢绞线直径(mm),此处取15.2mm;ns表示每个锚具包含的预应力钢绞线根数(根),此处取12根。

据此计算得到的每个锚具施加的预应力大小Pre=2 698.9kN(不考虑预应力损失)。另外,有限元模型施加荷载时的锚垫板尺寸取为20cm×20cm。通过施加与锚垫板同等面积的分布荷载来模拟预压应力。

2.2 应力云图

施加边界条件后进行求解。求解时选择基于预条件共轭梯度法的PCG求解器。此求解器适用于静态、模态及瞬态分析,求解速度较快。求解结束通过后处理器获得的应力强度云图如图4所示。从图中可看出,与箱梁其他部位相比,锚固区齿块应力强度明显偏高。受此影响,与齿块相连的箱梁顶板、腹板及横隔板局部区域也呈现较高的应力强度。同时,云图显示,锚垫板附近伴随应力集中现象。

图4 应力强度云图

2.3 路径应力分析

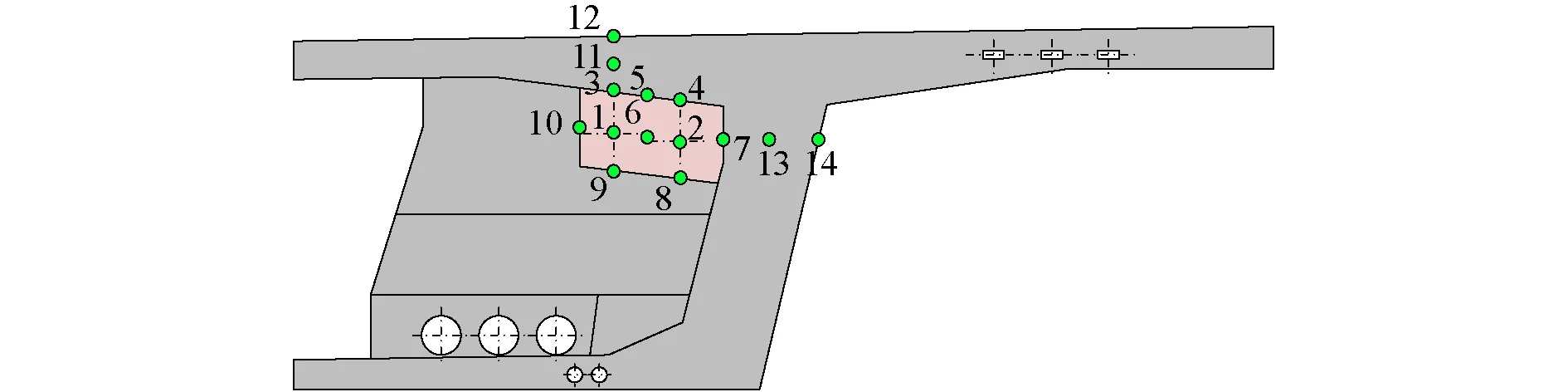

为进一步考察齿块锚固区上的应力(尤其是拉应力)分布情况,通过设置关键路径的方法来提取其上的应力数据。如图5所示,沿顺桥向在齿块锚固区及附近顶板、腹板区域设置14条路径。路径长度为箱梁锚固区一端至横隔板的距离。

图5 关键路径

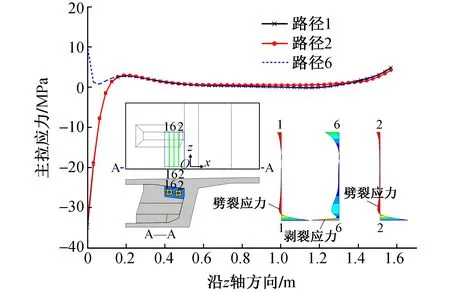

如图6所示,沿路径(1-1,2-2)方向,锚垫板下方存在较大压应力。最大拉应力(即劈裂应力)发生在距锚垫板19cm处,大小约为2.9MPa。路径6-6近锚具端首先出现较大剥裂应力,大小约为10MPa。沿路径方向,下一处峰值拉应力出现在19cm处,大小约为2.7MPa。同时,3条路径上的横隔板位置均表现为拉应力。

图6 路径1-1,2-2,6-6主拉应力分布

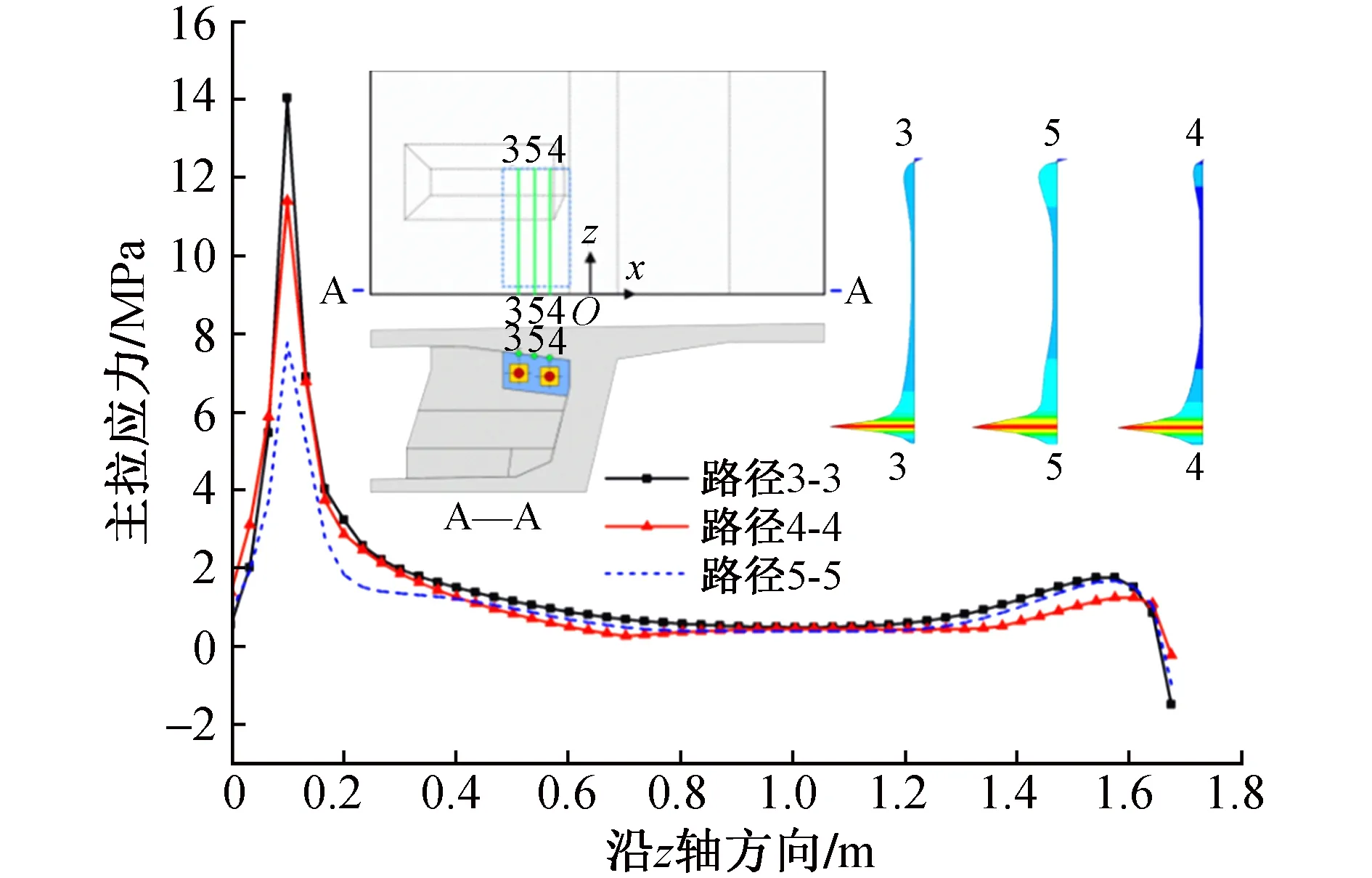

齿块锚固区上方与顶板交界处,3条路径(3-3,4-4,5-5)上的主拉应力分布规律基本一致,如图7所示。最大拉应力发生在齿块端面与顶板交界线处,大小为7.8~14.1MPa。同样,3条路径上的横隔板位置均表现为拉应力。

图7 路径3-3,4-4,5-5主拉应力分布

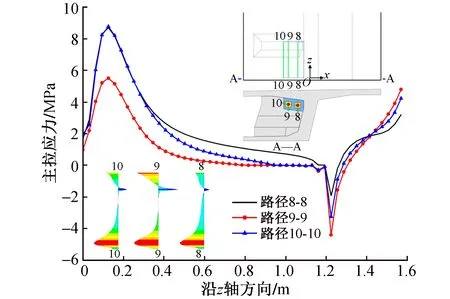

齿块锚固区下方及左侧的3条路径(8-8,9-9,10-10),其最大拉应力主要位于距锚垫板13cm处,大小为5.5~8.8MPa(见图8)。与前述路径类似,横隔板位置均表现为拉应力。不同的是,在齿块与横隔板交汇处产生部分压应力。究其原因,主要是交汇处存在截面突变而出现应力集中现象导致。

图8 路径8-8,9-9,10-10主拉应力分布

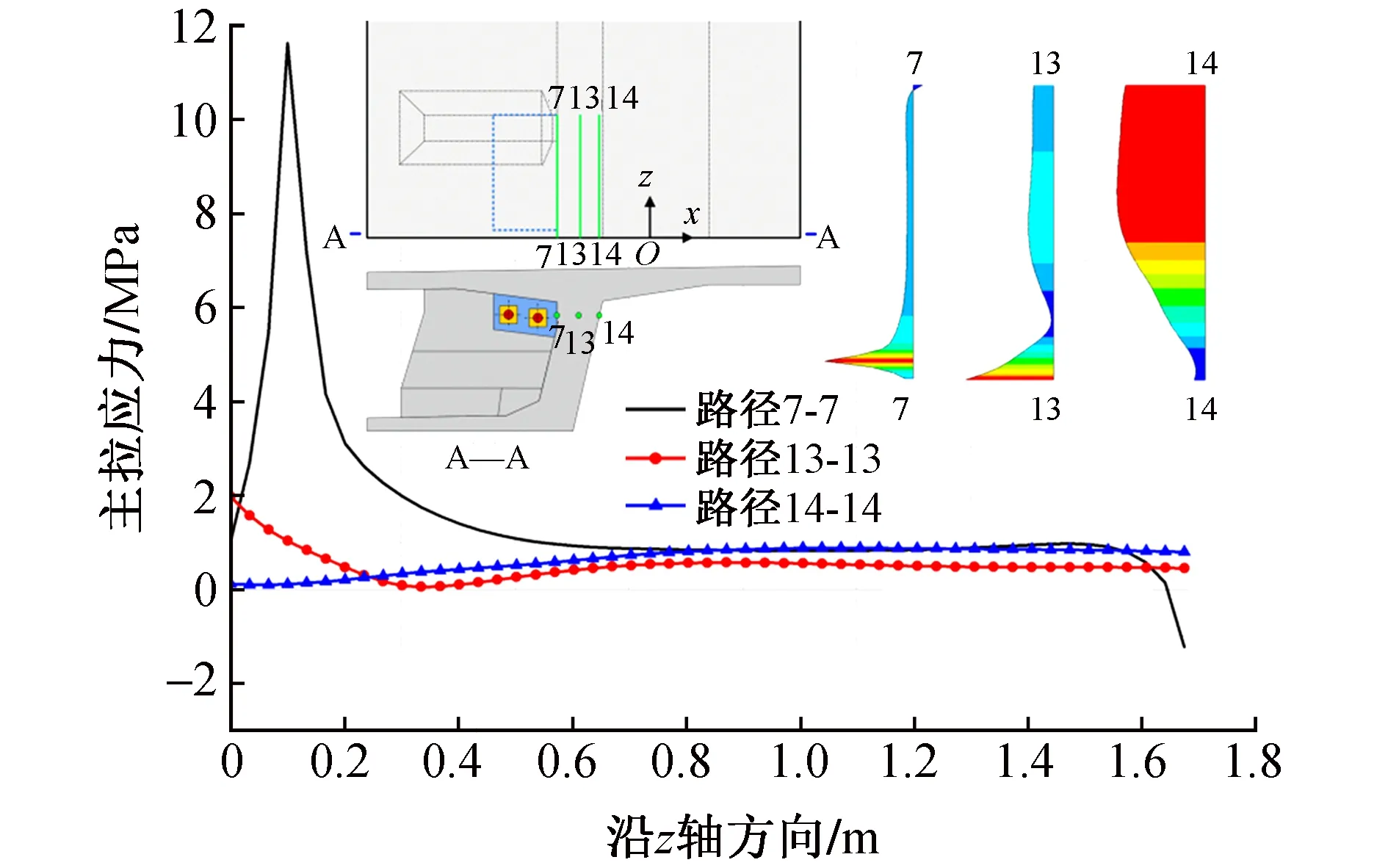

受齿块锚固区预应力荷载影响,临近腹板中关键路径(7-7,13-13,14-14)上的主拉应力分布如图9所示。需要说明的是,图中(右上角)的路径拉应力分布图仅标识出应力分布形状,应力数值大小需参考图中的3条数据曲线(下同)。路径7-7上与齿块端面相交处拉应力最大,大小为11.6MPa。受齿块锚固区预应力影响,腹板中间路径13-13首先出现峰值剥裂应力,数值为2.0MPa。沿路径方向,拉应力呈现先减小再增大趋势。腹板外侧路径14-14受预应力荷载影响最小,其上最大主拉应力仅为0.9MPa。综合来看,3条路径整体均表现为拉应力分布。

图9 路径7-7,13-13,14-14主拉应力分布

齿块锚固区附近顶板区域中相关路径(3-3,11-11,12-12)应力分布如图10所示。路径3-3前面已阐述。受锚固区预应力影响,顶板中间路径11-11首先呈现峰值主拉应力,即剥裂应力,大小为2.2MPa。随后拉应力变化趋势与腹板中间路径13-13类似,呈现先减小后增大趋势。顶板上方路径12-12受锚固区预应力影响最小,整条路径均为拉应力且数值较小。最大值出现在距箱梁端面37cm处,大小为1.7MPa。

图10 路径3-3,11-11,12-12主拉应力分布

3 荷载传递机理

3.1 拓扑优化

由上述仿真分析可看出,其中一条明显规律为,齿块附近的横隔板区域表现为统一的拉应力分布。为进一步考察预应力荷载经齿块锚固区传递至横隔板及箱梁顶板、腹板的机理,对箱梁结构进行拓扑优化,寻找其在预应力荷载作用下的最优拓扑构形,以期构建相应的拉压杆模型。

拓扑优化初始结构同上述数值模型,优化方法采用单向渐进结构优化算法。其基本原理为,不断从连续结构中剔除传力效率不高的单元,最终获取结构的最优传力构形。判断单元传力效率高低通常借助Mises应力准则。Mises应力可表达如下:

(2)

式中:σM表示单元Mises应力;σ1,σ2,σ3分别表示第一主应力、第二主应力与第三主应力。

在优化过程中,如果单元Mises应力满足式(3),则借助ekill命令将单元“杀死”。“杀死”单元实质上是赋予单元刚度一个极小值,使其对整体刚度矩阵的贡献可忽略。

(3)

(4)

拓扑优化的目标在于,以最少材料构建的拓扑构形来实现结构总刚度的最大化,即应变能的最小化。因此,目标函数可表示为:

(5)

式中:ce表示第e个单元的应变能;we表示第e个单元的质量;n表示单元数目。

在优化过程中,需要一个性能指标来监控和判定上述目标函数的最小值,以确定最优拓扑构形。根据渐进结构优化算法的基本原理,可取PI作为拓扑优化过程的性能指标,具体表达式如下:

(6)

式中:C0,W0分别表示初始状态时的结构应变能及质量;Ci,Wi分别表示第i次优化迭代时的结构应变能及质量。

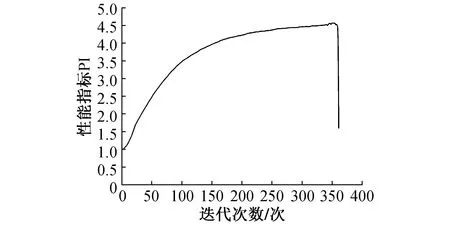

优化迭代过程中,性能指标曲线如图11所示。由图可知,当进行到第350次迭代时,性能指标PI出现最大值4.57。与之对应的最优拓扑构形如图12所示。

图11 性能指标PI曲线

图12 最优拓扑构形

3.2 箱梁拉压杆模型

从上述最优拓扑构形中可看出,荷载传力路径如下:对于锚垫板A,预应力荷载沿顺桥向传递至箱梁顶板和横隔板;对于锚垫板B,预应力荷载沿顺桥向主要传递至腹板和横隔板,有部分荷载也传递至顶板。在横桥向,齿块拓扑构形中A,B所代表的2个区域间的单元用于抵抗施加预应力时产生的剥裂应力。同样,在力流三维传递过程中,基于受力平衡原理,横隔板沿横桥向将齿块锚固区、箱梁顶板、腹板有机联系在一起。由横隔板拓扑构形可看出,提供这种联系的是一系列受拉单元。另外,由最优构形可知,施加于齿块锚固区的预应力在空间传递过程中未经过箱梁底板。

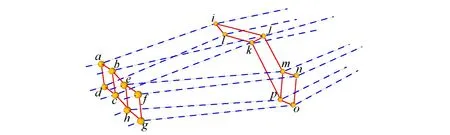

以此拓扑构形为基础,可进一步构建出多锚传力的箱梁空间拉压杆模型,如图13所示,其中实线代表拉杆,虚线代表压杆,圆球代表节点。由三维拉压杆模型可看出,荷载经齿块锚固区分别传递至顶板和腹板过程中,力流出现扩散现象。这在拉压杆模型中体现为一定程度的扩散角。另外,拉杆主要分布于锚下及横隔板位置。这与齿块锚固区应力分析中路径上的拉应力分布相吻合。

图13 多锚传力的箱梁空间拉压杆模型

4 结语

1)定性来看,与单锚类似,多锚锚固区最大主拉应力主要出现在锚下临近锚垫板位置,因此锚下配筋设计不容忽视。定量化的位置坐标可能受齿块、锚垫板几何尺寸等因素的影响,有待进一步研究。

2)齿块与箱梁顶板、腹板连接界面处的最大拉应力远大于锚下拉应力,前者为后者的3~4倍。因此,作为预应力传递的初始区域,齿块与箱梁交界处的配筋设计尤为重要。

3)齿块锚固区侧表面的最大拉应力为锚下拉应力的2~3倍,其数值也已超出混凝土材料的极限抗拉强度。因此,齿块锚固区侧表面混凝土开裂风险大于内部。配筋设计过程中应采取必要的构造措施防止齿块侧表面混凝土开裂或崩落。

4)箱梁最优拓扑构形中,与齿块锚固区相连的横隔板区域整体表现为拉应力分布。这在空间拉压杆模型中体现为一系列拉杆,如i-j,k-l,j-m,k-p,m-n,o-p等。这些拉杆将箱梁顶板、横隔板、腹板等联系在一起。由于拉杆在一定意义上代表钢筋的分布,因此设计、施工中横隔板的配筋尤为重要。特别地,箱梁钢筋骨架中顶板、腹板等与横隔板交界处的钢筋连接构造应给予足够关注。