环保抗开裂UV 喷涂白底漆的研制

2022-10-09石教龙

石教龙

(上海巴德士化工新材料有限公司,上海 201512)

引言

近年来,随着国家安全环保政策越来越严格,家具漆市场上传统PU 漆、NC 漆、PE 漆逐渐退出,由UV 漆、水性木器漆取代之。UV 漆技术在日新月异的快速发展,从过去的单一的UV 辊涂发展为机械化的真空喷涂、往复式喷涂等。但目前木器市场上喷涂UV白底漆,尤其是往复式机械喷涂的UV 白底漆出现漆膜开裂严重现象。我公司采取无苯热塑性丙烯酸树脂与磷酸改性丙烯酸酯协同增效提高漆膜的附着力,1,6-已二醇二丙烯酸酯增加白底漆分子交联和立体化;将3 种光引发剂联用增强UV 固化后分子稳定性。耐冲击性测试中漆膜50 cm/kg 无开裂脱离,附着力(画格间区2 mm)为1 级,弯曲性测试2 mm 无裂痕迹。抗开裂性能优异,解决了目前木器市场上UV 喷涂白底漆易开裂的难题。

1 试验部分

1.1 主要原材料

无苯热塑性丙烯酸树脂、聚酯丙烯酸酯预聚物、脂肪族聚氨酯丙烯酸酯预聚物、1,6-已二醇二丙烯酸酯、磷酸改性丙烯酸酯、二丙二醇二丙烯酸酯、184光引发剂、GR-TPO 光引发剂、GR-XBPO 光引发剂、金红石型钛白粉,均为国产。

1.2 主要实验仪器

BGD750/1 高速分散机、刮板细度计(0 μm~100 μm)、漆膜冲击器、漆膜附着力划格器、漆膜柔韧性测试仪,广州标格达;MH74 13*2/D/K 自动往复式喷涂机,广东博硕;地质仪器NDJ-1 型旋转黏度计,上海昌吉;NK-2 号盐田杯,日本盐田杯;BGD856 UV光加速老化试验机,Biuged 实验室仪器有限公司;分光测色计CM-700d,日本株式会社;电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.3 执行指标

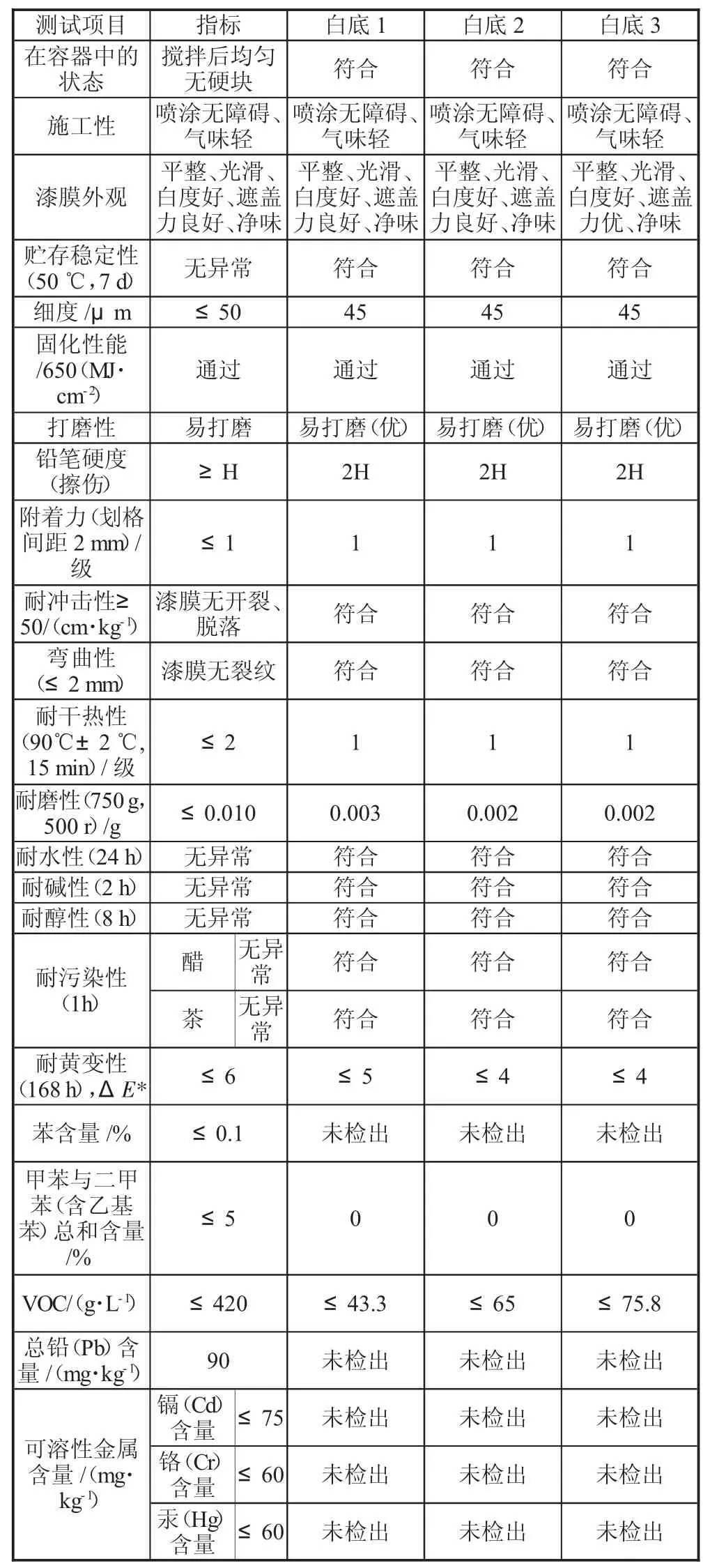

本研究环保抗开裂UV 白底漆性能要求符合GB18581—2020 木器涂料中有害物质限量国家标准和HG/T3655—2012 紫外光(UV)固化木器涂料行业标准。本研究产品性能要求指标见表1。

表1 产品性能指标

1.4 环保抗开裂UV 喷涂白底漆的研制

环保UV 喷涂白底漆的配方见表2。

表2 环保UV 喷涂白底漆配方

按表2 材料分别配制A 组分和B 组分,制作工艺如下:

A 组分的制作工艺:在干净的缸里分别投入一定量的无苯热塑性丙烯酸树脂、聚酯丙烯酸酯预聚物、脂肪族聚氨酯丙烯酸酯预聚物、1,6-已二醇二丙烯酸酯、磷酸改性丙烯酸酯、二丙二醇二丙烯酸酯,开启分散机,转速800 r/min~1 000 r/min 搅拌5 min~10 min,充分搅拌均匀;转速500 r/min~600 r/min 低速搅拌下,分别缓慢投入184 光引发剂、GR-TPO 光引发剂、GR-XBPO 光引发剂。中速1 000 r/min~1 200 r/min 搅拌10 min~15 min,光引发剂充分溶解;低速500 r/min~600 r/min 搅拌下分别投入分散剂、流变助剂、基材润湿剂、消泡剂、流平剂、气相二氧化硅,高速1 200 r/min~1 500 r/min 高速分散5 min~10 min,低速500 r/min~600 r/min 搅拌下,分别缓慢投入金红石型钛白粉、滑石粉、硬脂酸锌,用少量1,6-已二醇二丙烯酸酯洗边,高速分散15 min~20 min,细度≤45μm,用少量二丙二醇二丙烯酸酯调黏度至4 000 mPa·s~5 000 mPa·s/(25 ℃)备用。

B 组分的制作工艺:在干净的缸里分别投入一定量的1,6-己二醇二丙烯酸酯、二丙二醇二丙烯酸酯,开启分散机,低速500 r/min~600 r/min 搅拌5 min~10 min 备用。

1.5 喷涂UV 白底漆板的制备

红橡实木(40 cm×60 cm)40 块辊涂好UV 腻子(使用时打磨符合要求),15 mm×7 mmm 马口铁片120 片使用时用无水乙醇擦干净晾干。取上述A 组分10 份、B 组分1 份~2 份混合,充分搅拌均匀,盐田-2杯测16 s~18 s,广东博硕MH74 13*2/D/K 自动往复式喷涂机喷涂,喷完后进烘道,烘道长24 m,烘道温度25℃,经过烘道时间6 min,出烘道进固化区,固化区固化能650 mJ/cm2,固化区侧边两边每边一支汞灯,固化区底一支汞灯,固化区顶两支镓灯一支汞灯。红橡实木(40 cm×60 cm)板喷2 遍(中间充分打磨)漆膜厚度150 μm,马口铁片喷1 遍漆膜厚度100 μm。

2 结果与讨论

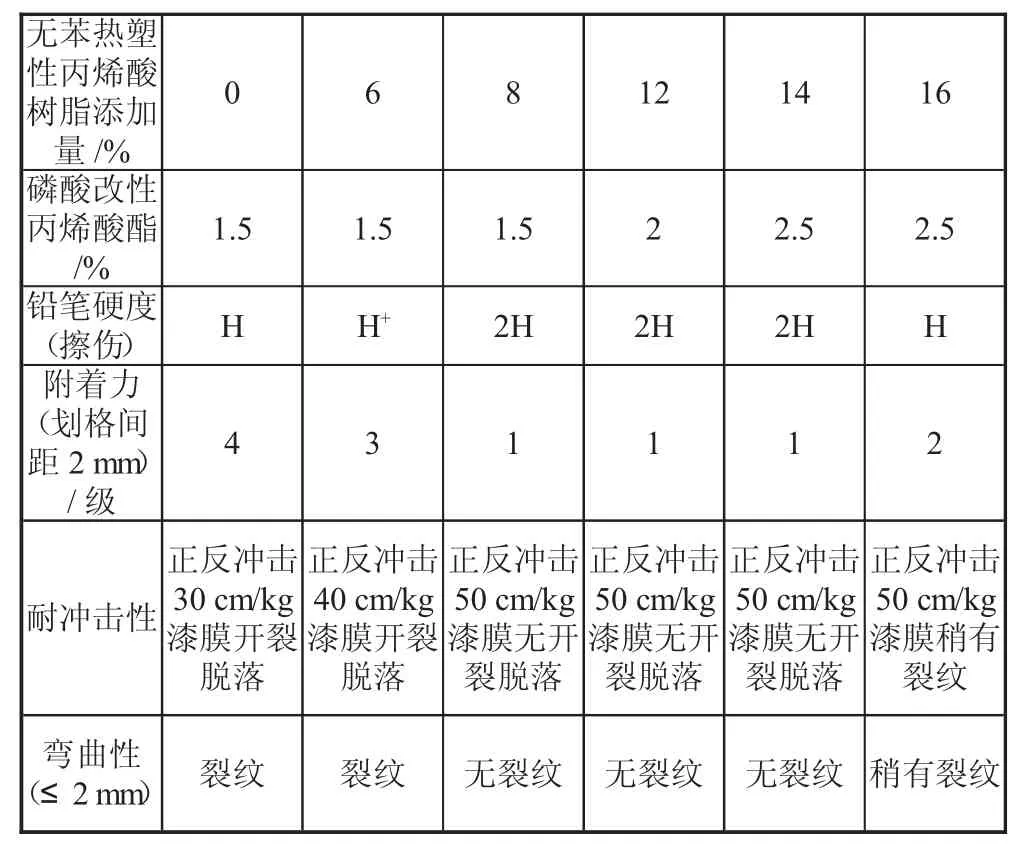

2.1 无苯热塑性丙烯酸树脂、磷酸改性丙烯酸酯添加量对漆膜性能的影响

根据表3 配方变动无苯热塑性丙烯酸树脂、磷酸改性丙烯酸酯的添加量,其他原材料不变,进行实验。实验结果表明,无苯热塑性丙烯酸树脂的添加量8%~14%最合适,磷酸改性丙烯酸酯的添加量1.5%~2.5%合适。

表3 无苯热塑性丙烯酸树脂、磷酸改性丙烯酸酯添加量对漆膜性能的影响

2.2 光引发剂添加量对漆膜性能的影响

根据表4 配方,固定无苯热塑性丙烯酸树脂的添加量为12%,变动引发剂的用量和配比,进行实验。

表4 引发剂添加量对漆膜性能影响

实验结果表明,使用单一光引发剂漆膜易开裂,3 种光引发剂同时共同使用,184 光引发剂添加量1.5%~2%,GR-TPO 光引发剂添加量1.2%~1.5%,GR-XBPO 光引发剂添加量0.6%~0.8%最合适。

2.3 活性单体1,6-已二醇二丙烯酸酯、活性单体二丙二醇二丙烯酸酯对漆膜性能的影响

根据下页表5 配方,固定无苯热塑性丙烯酸树脂的添加量为12%,引发剂的用量184 光引发剂添加量2%,GR-TPO 光引发剂添加量1.2%,GR-XBPO 光引发剂添加量0.7%,测试活性单体对漆膜性能的影响。

表5 活性单体1,6-已二醇二丙烯酸酯、活性单体二丙二醇二丙烯酸酯对漆膜性能的影响

实验结果表明,1,6-已二醇二丙烯酸酯与二丙二醇二丙烯酸酯之比为1∶1~1∶1.2 漆膜性能最佳。

2.4 UV 喷涂白底漆配方及测试结果

根据2.1~2.3 的实验结果,制作3 支UV 喷涂白底漆配方见表6,其性能测试结果见表7。

表6 UV 喷涂白底漆配方%

表7 性能测试结果

UV 喷涂白底1、UV 喷涂白底2、UV 喷涂白底3采用UV 往复式机械喷涂,喷涂的环境为密闭喷涂。实木板喷涂的次数为2 次。喷涂时第一次喷涂的喷涂量为100 g/m2~110 g/m2,第二次喷涂的喷涂量优选为130 g/m2~140 g/m2。漆雾不会飘到空气中去,对环境有保护作用,同时未落到喷涂表面上的雾化的白底漆,回落到喷涂设备的喷室的沟槽内,再通过沟槽出口流到漆桶内,可以提高白底漆利用率,防止白底漆浪费。苯未检出,甲苯与二甲苯(含乙基苯)总含量为零,VOC 和重金属含量远远低于国标GB 18581—2020,柔韧性好、附着力好、抗开裂,漆膜性能符合HG/T 3655—2012 紫外光(UV)固化木器涂料行业标准。由此可见,UV 喷涂白底1、UV 喷涂白底2、UV 喷涂白底3 适合UV 往复式机械喷涂、环保抗开裂。

3 结语

现在UV 漆都是机械化施工,UV 喷涂比UV 滚涂漆膜厚得多,难干易开裂,尤其是UV 白底漆和UV白面漆。这是UV 漆行业目前的难点。通过无苯热塑性丙烯酸树脂、磷酸改性丙烯酸酯、1,6-己二醇二丙烯酸酯解决UV 白底开裂问题。184 光引发剂1.5%~2.5%、GR-TPO 光引发剂0.8%~1.2%、GR-XBPO 光引发剂0.6%~0.8%、三种光引发剂的搭配使用,提高UV 固化性,防止不干导致漆膜开裂现象。