单臂塔式起重机塔身碰撞研究

2022-10-08韦晨阳丁江民马思群付宇彤张宁博

韦晨阳,丁江民,马思群,付宇彤,张宁博

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.大连交通大学 机车车辆工程学院,辽宁 大连 116028)

国家市场监督安全总局发布的数据显示,在2012-2018年间我国塔式起重机(塔机)使用量呈明显增加态势,2018年起重机使用量增加到了234.79万台.同时,起重机的事故数也在不断增加.究其原因,主要包含四个方面:起重机设计不合理、制造质量不过关、施工人员操作不规范、外部环境的影响.其中,塔式起重机的碰撞事故主要是由最后两点原因造成的.施工人员操作不规范表现为:①小车机构或者吊臂突然加速启动或者减速暂停,造成所吊长大型重物摇晃;②群塔作业时,司机违反操作规范,造成塔机之间的相互碰撞.外部环境的影响主要表现为:①风载造成长大型重物的摇晃;②由于施工场地环境复杂,周边建筑物、植被等都可能是塔机需要避让的障碍物.

目前关于塔机结构耐碰撞性能方面的研究很少.Rahi A和Vimal Kannan I等[1-2]以截面形状和组合方式为变量,研究了轴向载荷下铝管的吸能性能,并指出相较于单管,组合管的吸能性能更好.崔亚辉等[3]研究了客车在30 km/h和50 km/h撞击速度下碰撞过程中成员头部及骨盆加速度、车内空间变形及侧围吸能情况.研究表明:乘员损伤参数值和车内空间变形量在合理范围内,车侧围腰立柱和横梁为主要吸能部件.卢万杰等[4]设计了一种薄壁管与泡沫铝相结合的吸能结构,研究了其不同结构参数下的吸能性能.都雪静等[5-6]研究了某电动车SUV前端关键部件在低速碰撞时的变形及吸能情况,并根据分析结果对结构进行了优化改进.

本文以某型号单臂塔式起重机塔身结构为研究对象,借鉴车辆碰撞仿真分析经验,对塔身耐碰撞性能进行分析.通过碰撞物与其在不同工况下的碰撞仿真,获得相关数据,进而分析出塔身何处位置的碰撞对结构危害性更大,并找出塔身薄弱位置,改进塔身结构,为后续塔式起重机碰撞的相关研究和塔身结构设计等工作做出铺垫.

1 碰撞相关应用方程

塔身碰撞问题属于典型的大变形、大位移的非线性问题.非线性问题一般包括材料非线性、几何非线性和接触非线性.当发生碰撞时,塔身会在很短的时间内出现大变形和大位移,同时结构中面与面的接触也会发生变化.因此碰撞问题具有复杂且计算量大的特点,一般采用显示非线性有限元方法进行处理.

(1)运动方程

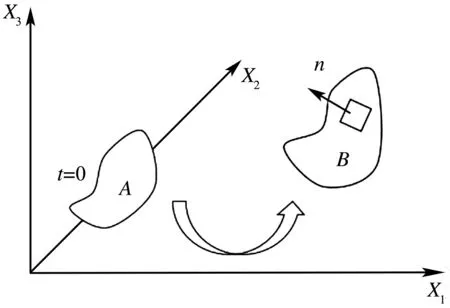

设物体上某一点a的初始时刻坐标是Xα(α=1,2,3),位于A处,经过时间t后,该物体上的点a运动到B处,如图1所示.在相同坐标系下的坐标为Xi(i=1,2,3),运用Lagrangian增量法可得其运动方程.

图1 空间物体运动

xi=xi(Xα,t)

(1)

(2)能量守恒方程

(2)

Sij=σij+(p+q)σij

(3)

(4)

(3)质量守恒方程

ρ=Jρ0

(5)

式中:ρ为当前的质量密度;ρ0为初始时刻的质量密度;J为密度变化系数.

(4)动量守恒方程

(6)

2 塔式起重机结构及其仿真

2.1 塔式起重机结构模型

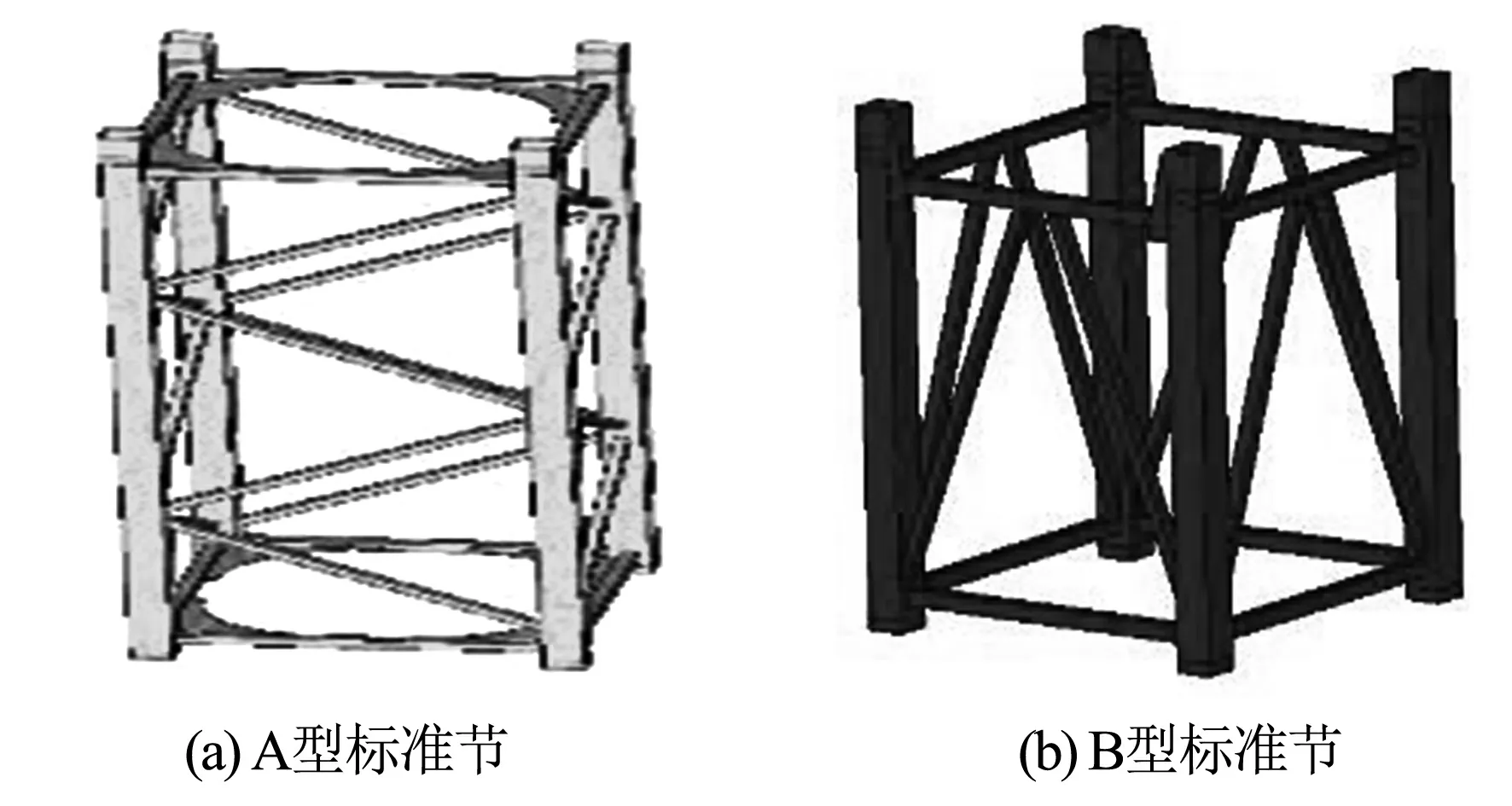

图2所示为单臂塔式起重机整体有限元模型,主要由主臂、副臂、平衡臂、变幅拉杆、塔尖、塔身等部分组成.其中塔身由12节两种不同的标准节组成,标准节结构如图3所示.A型标准节(如图3(a)所示)的主弦杆是边长为72 mm的正方形钢管,其长度为1 995 mm.每个侧面由4根边长为24 mm的斜腹杆组成的1对“躺V”结构作为支承.为防止截面变形,在标准节上部和下部设有加强筋.B型标准节(如图3(b)所示)的主弦杆同样是边长为72 mm的正方形钢管,长度大约为标准节A的一半,为975 mm.每个侧面由两根边长为30 m的斜腹杆组成的单个“倒V”结构作为支承.

图3 塔身标准节

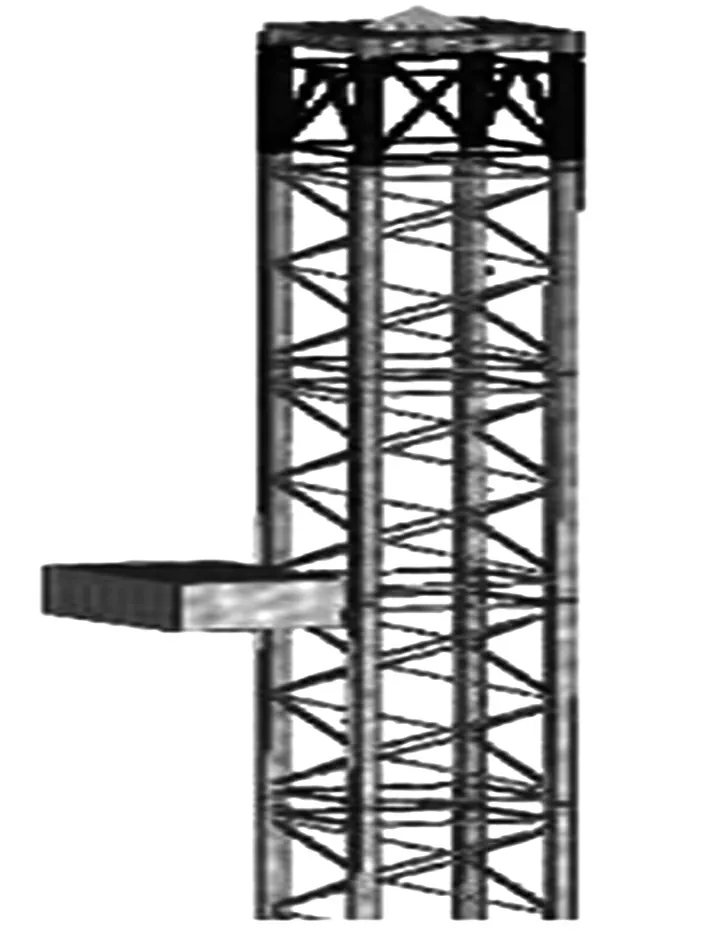

考虑到碰撞过程中观测对象为塔身结构的变形,因此省略塔身上部主臂、副臂、平衡臂等部位,将其质量等效为一个质量单元,施加到塔身上部,并且参照塔机实际运用过程中的约束条件,约束塔身顶部相关位置的自由度.塔身底端固定在刚度很大的金属结构上,按固定支座考虑,约束塔身底部相关位置的全部自由度.

图4 塔身上部碰撞有限元模型

仿真时,在距离塔身前端100 mm位置处,设置一碰撞物体,如图4所示.该碰撞物体模拟塔机工作时,由于相关因素(风载影响、塔机的突然启停、密集化作业时塔机之间的误碰撞等)造成塔机所吊长大型重物摇晃致使重物与塔身发生碰撞或者塔机吊臂与相邻塔机塔身发生的碰撞.

2.2 模型碰撞仿真设定

本文通过Creo5.0建立塔身模型和碰撞物模型,将其以step格式导入HyperMesh 14.0中,创建其有限元模型.假设碰撞物体为刚性体,塔身结构采用Q235B钢材,将材料性能设为常数,忽略材料的初始缺陷.其主要材料密度为8.94e-6kg/mm3,弹性模量为210 GPa,泊松比为0.3,屈服强度为0.241 GPa,切线模量为6.1 GPa.

对于塔身碰撞仿真,塔身材料卡片选择反映材料弹塑性力学特性的MAT24卡片,碰撞物体假设为刚体,选用MAT20卡片.塔身和碰撞物体之间的接触选用“Automatic_Surface To Surface”[7].塔身与碰撞物发生碰撞时,塔身的自接触类型选用“Single Surface”,动、静摩擦系数均设置为0.2.

为了能够较为全面地反映塔身碰撞后的变形情况,碰撞物以速度20 km/h,方向为X轴正方向,分别撞击塔身上部(距离塔顶5 207 mm)、中部(距离塔顶11 192 mm)和下部位置(距离塔顶19 172 mm).重力加速度大小为0.009 8 mm/ms2,通过创建xplot来建立重力加速度曲线,方向为Z轴负方向.

2.3 仿真结果分析

将碰撞模型在HyperMesh中赋予模型属性,添加约束和控制卡片后,以k文件的形式导入到L-DYNA软件中进行仿真计算,最后在HyperView中查看碰撞数据.

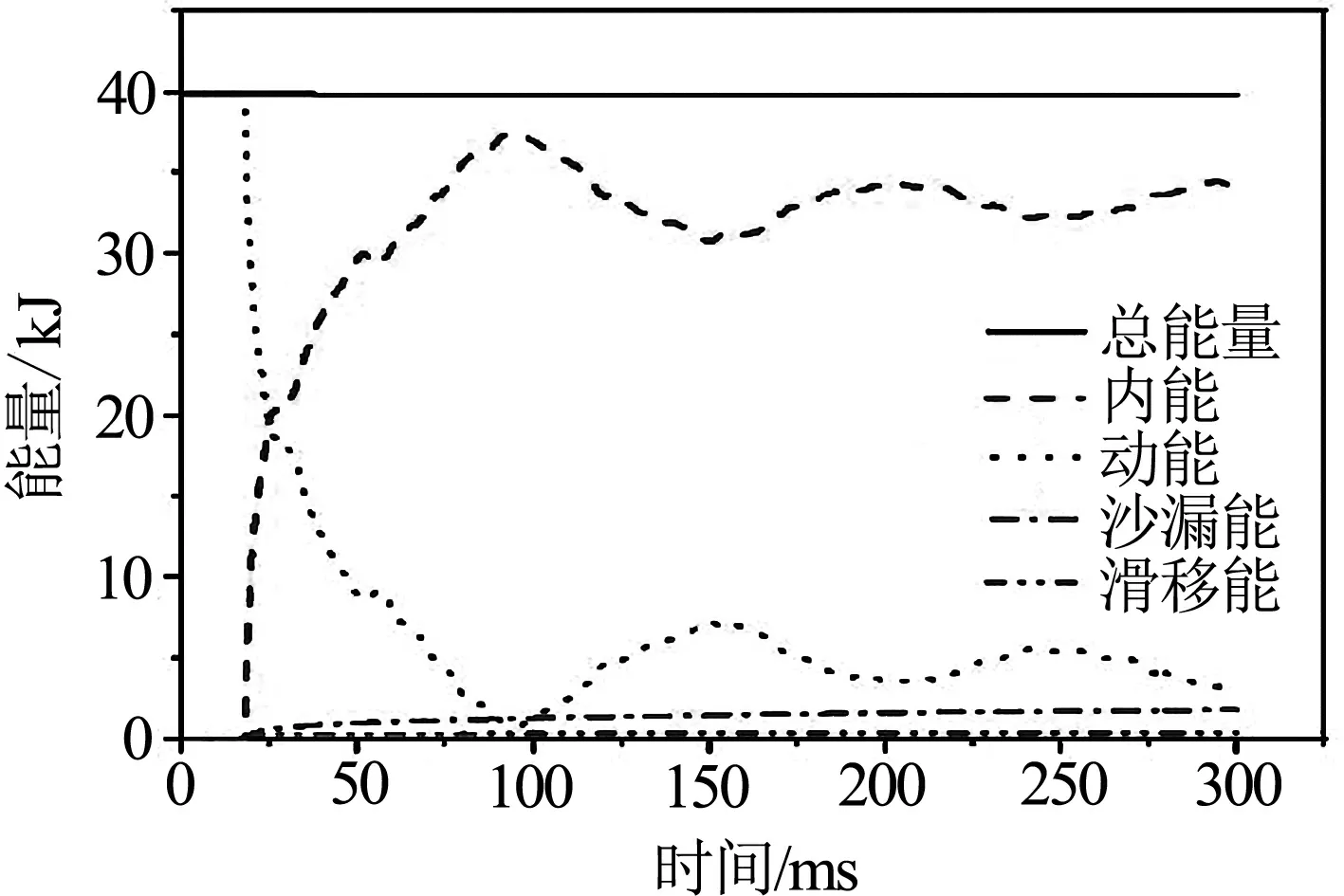

碰撞物与塔身之间的碰撞是一个能量守恒的过程,动能随着碰撞物体速度的不断降低而逐渐减少,而内能不断增加,其中一小部分能量通过其他形式被耗散.在系统动能逐步转化为内能的过程中,图中所有能量曲线均应是光滑的,若曲线某位置发生突然改变,则可能是这个位置发生了较大的质量或沙漏增加.在碰撞过程中,沙漏能和滑移能所占总能量的比例应该均小于5%,且沙漏能的值不能为负[8];质量增加需小于系统总质量的5%[9];只有质量和能量的变化在合理的范围内,碰撞仿真结果才是可靠的.

图5为碰撞速度是20 km/h时的塔身上部碰撞能量曲线,从图中可以看出,总能量约为39.83 kJ,图中沙漏能最终保持在1.27 kJ,占总能量的3.19%,滑移能约为0.31 kJ,占系统总能量的0.78%,且质量增加占比极少,符合碰撞标准.在整体的碰撞过程中,总能量曲线上下波动很小,动能逐渐转换为内能,符合能量守恒定律.(其他工况下的能量碰撞曲线同塔身上部碰撞一样,符合碰撞标准,此处不再赘述.)塔身在被碰撞过程中吸收的总能量与碰撞力和碰撞位移有关,计算公式如下:

图5 塔身上部碰撞能量曲线

(7)

其中,F(s)为碰撞力,s为碰撞位移.

根据公式可知,当吸收的能量总量一定时,塔身在单位碰撞位移内吸收的能量越高,塔身碰撞变形程度就越小,其结构耐碰撞性能就越好.

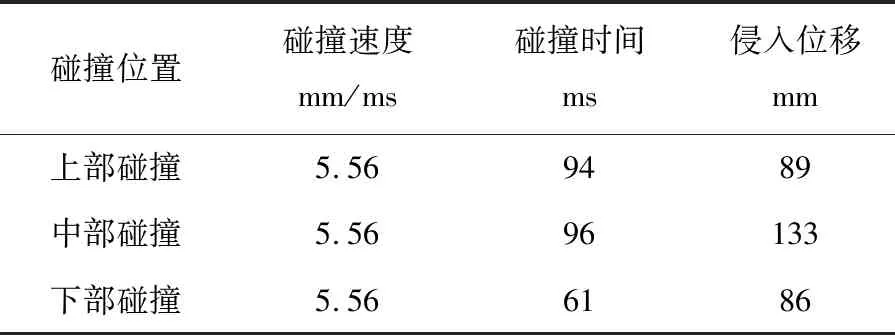

表1为碰撞时间和节点侵入位移信息.碰撞时间即碰撞物动能初次降至最低时所需要的时间.侵入位移即在碰撞时间内塔身观测点的水平侵入距离.塔身碰撞观测点设置在碰撞物与塔身碰撞位置处的主弦杆上.

表1 塔身碰撞时间和位移信息(20 km/h)

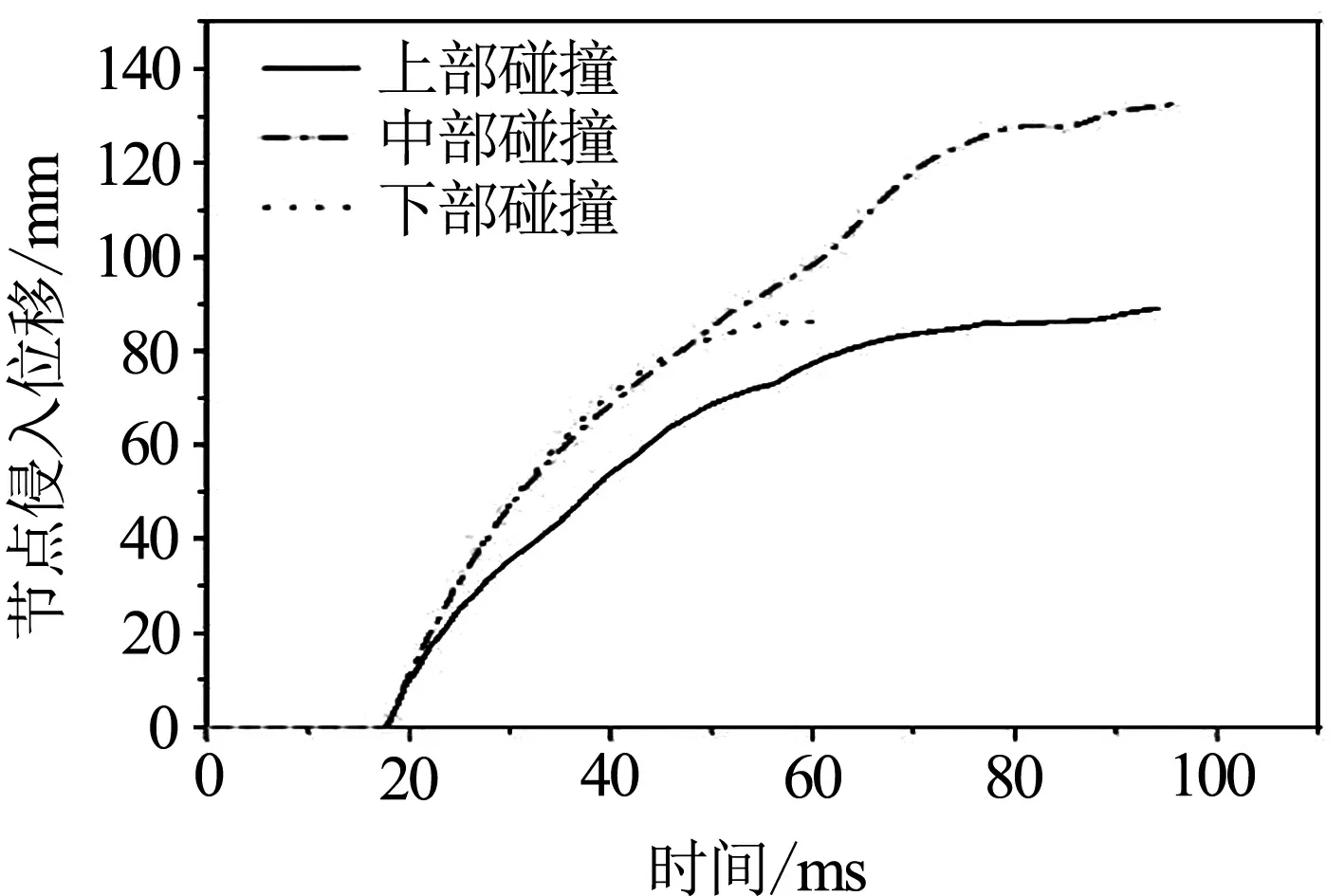

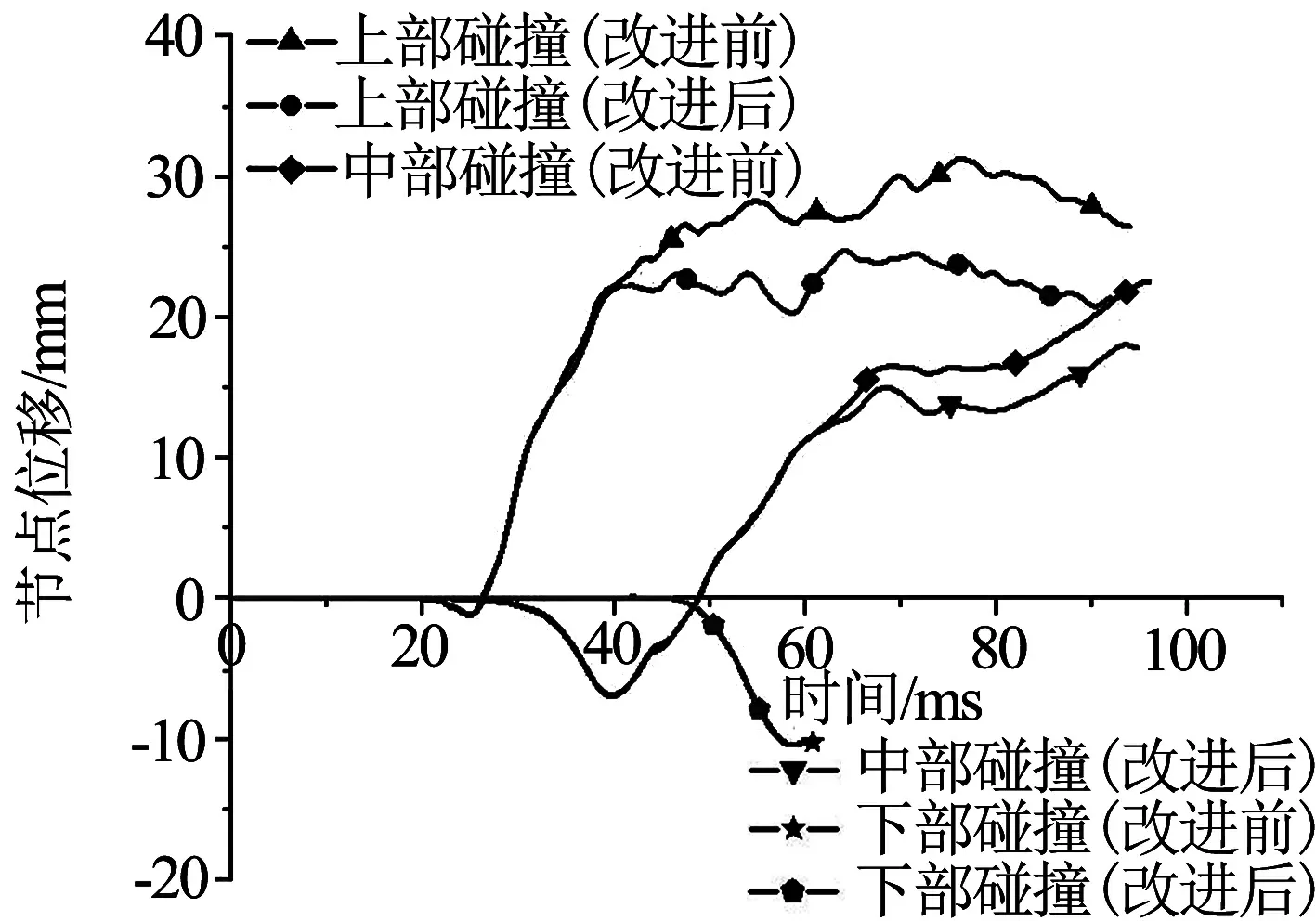

图6为碰撞速度在20 km/h的情况下塔身碰撞位置处的节点侵入位移曲线图,从图中可以看出发生在塔身中部的碰撞,其碰撞位置处的节点侵入位移最大.结合表1可知,当碰撞物撞击塔身时,塔身中部的碰撞时间和上部碰撞时间相近,分别为96 ms和94 ms,塔身下部碰撞用时最短为61 ms.塔身中部侵入位移为133 mm,远远大于塔身上部侵入位移89 mm和下部侵入位移86 mm.因此,发生在塔身中部的碰撞,危害性更大.

图6 塔身碰撞位置处节点侵入位移曲线

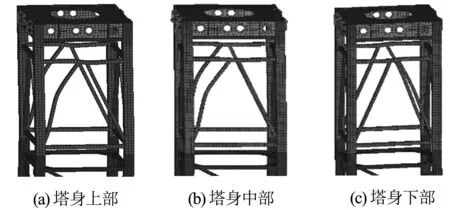

此外,通过有限元仿真分析还发现了一个规律:发生在塔身上部和塔身中部的碰撞,其碰撞位置处标准节A的变形要小于同种碰撞速度下塔身下部的碰撞.分析其原因,可能是塔身上部标准节B的“倒V”结构提高了塔身结构的纵向承载能力,而该结构横向耐碰撞性能较差.当碰撞位置距离塔身上部越近时,碰撞力对标准节B的影响就越大,其变形程度也就越大,如图7所示.因此需要对标准节B的结构进行改进.

图7 改进前塔身结构碰撞变形细节图

3 塔身结构改进分析

3.1 标准节B结构改进

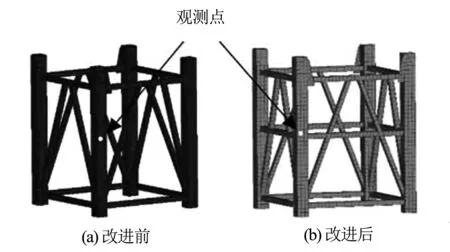

标准节B结构由于缺少横向支承,致使其抵抗横向变形的能力弱,进而影响塔身结构整体的耐碰撞性能.考虑到要尽量保持原塔身结构原貌,不影响塔身结构其他方面的力学性能,因此改进措施在满足要求的前提下切忌繁琐.改进措施如下:在“倒V”结构中间位置添加横腹杆,将横腹杆与斜腹杆连接在一起,提高该结构抵抗横向冲击的能力,如图8所示.标准节B结构的主弦杆中间位置处设置观测点(碰撞方向).

图8 标准节B改进前后对比

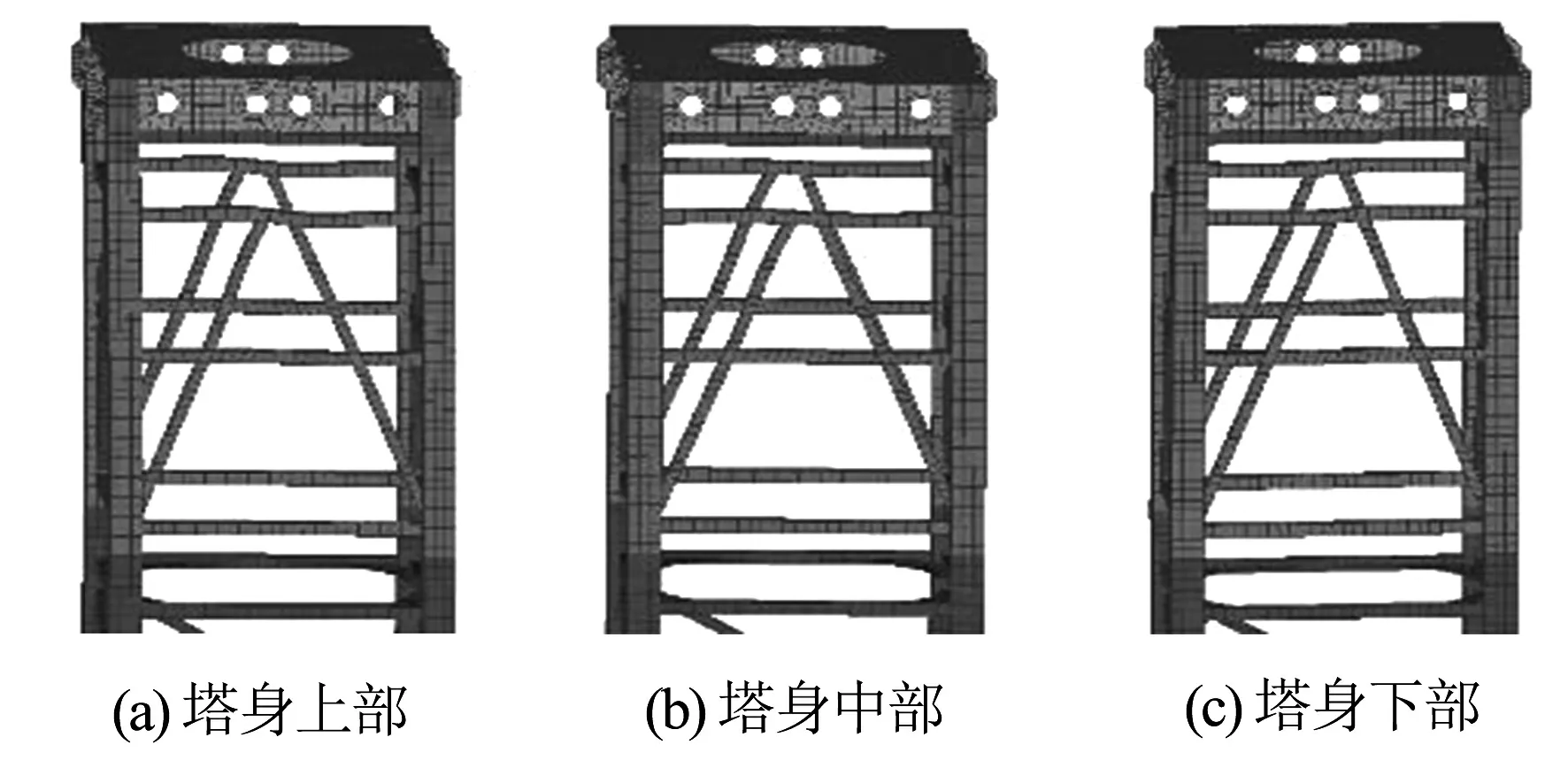

3.2 改进后结果分析

图9为结构改进后标准节B的结构变形细节图.当碰撞物以20 km/h的速度撞击塔身上部位置时,标准节B发生了一定程度的变形,但是相较于结构改进前,变形程度发生了明显的改善.当碰撞位置发生在塔身中部和下部时,标准节B变形程度很小,证明了改进后的标准节B具有良好的抵抗横向冲击的能力.

图9 改进后塔身结构碰撞变形细节图

图10反映了结构改进前后三种碰撞工况分别对标准节B结构观测点位置处的节点侵入位移造成的影响.通过曲线可以看出:当碰撞位置发生在塔身上部时,改进后的标准节B结构的节点侵入位移与原结构相比发生了明显的减小;当碰撞位置发生在塔身中部时,改进后的标准节B结构的节点侵入位移略小于原结构;当碰撞位置发生在塔身下部时,改进前后的两种结构的节点侵入位移曲线处于基本重叠的状态.综上,标准节B结构经改进后,其抵抗横向冲击的能力有了明显的改善.

图10 塔身碰撞节点侵入位移曲线(20 km/h)

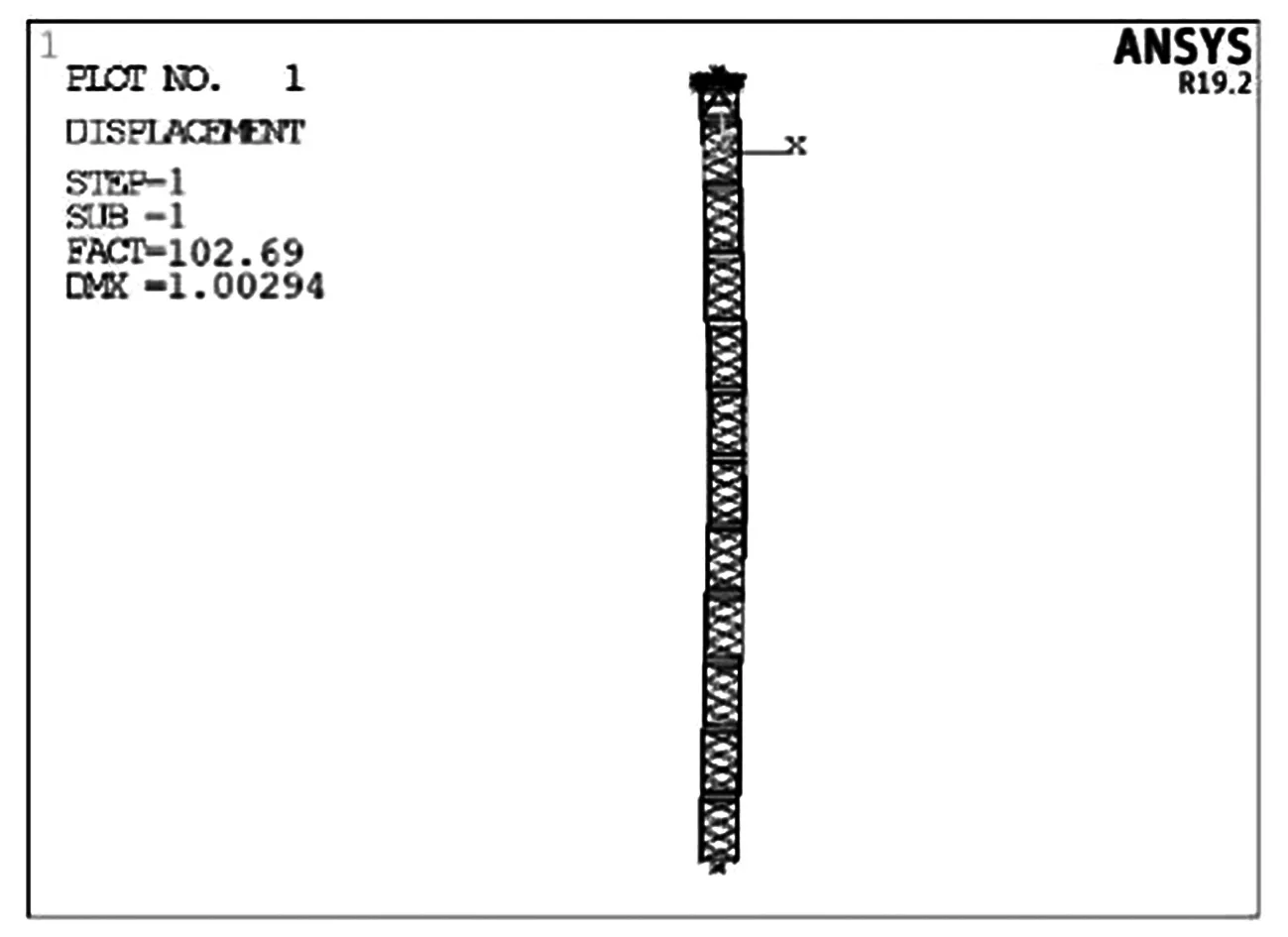

屈曲分析用于确定结构的屈曲载荷(使结构开始变得不稳定的临界载荷)和屈曲模态(结构屈曲响应的特征形态).对变形后的塔身进行屈曲分析,验证其结构是否会因塔机自重因素导致坍塌.工况选择塔身中间位置碰撞,速度为5.56 m/s,选取6阶屈曲振型分析,特征值最小值出现在第1阶,其值λ1=102.69,失稳载荷的大小为该工况下施加载荷的102.69倍,如图11所示.在塔身结构改进前,其特征值最小值为λ0=89.24,该值小于λ1,因此改进后的塔身结构具有更好的稳定性.

图11 碰撞后塔身结构屈曲分析

4 结论

(1)有限元仿真结果输出的能量位移曲线验证了运用HyperMesh软件和LS-DYNA软件进行塔身碰撞仿真的可靠性;

(2)对“碰撞时间”和“侵入位移”数据的对比分析得出:发生在塔身中部的碰撞,结构变形更严重、危害性更大;标准节B结构抵抗横向冲击能力差,容易发生变形;

(3)对标准节B结构进行改进设计后,能够有效提高该结构耐碰撞性能,增强其塔身结构抵抗碰撞变形的能力.