铁路货车轴承振动质量动态分析系统的研究

2022-10-08汤武初王依葛洪胜

汤武初,王依,葛洪胜

(1.大连交通大学 机械工程学院,辽宁 大连 1160282; 2.郯城县李庄镇党政办公室,山东 临沂 276000)

滚动轴承作为铁路货车走行部最重要的零部件,其运行质量直接影响到货车走行部的寿命、稳定性和安全性.然而,要对滚动轴承的运行状态进行完善诊断和预测,就必须对轴承在运行中产生的信号进行有效处理.轴承信号处理技术主要分为三种类型:一种是对轴承运行中的一些时域统计参数的计算与分析,这种方法受噪声和其他振动源(如齿轮或轴的变速)引起的干扰比较大;一种是基于幅值谱、功率谱等工具的频域分析.而进入21世纪以来,小波变换、Hilbert-Huang变换、EMD分解等时频分析方法的提出,有效地减少了噪声及环境干扰,使轴承信号分析更加精准,故障报警更加及时[1].但目前在轴承振动质量检测方面还没有较为系统的检测方法,在实际应用上也无法满足需要.为了更早的发现轴承状态的变化和故障发展趋势,控制轴承振动质量,本文设计了一种铁路货车轴承振动质量的动态分析系统.本系统通过检测轴承运行时的时域参数有效值、峭度及轴温,使用SPC(Statistical Process Control)统计过程控制工具[2]来评估一批轴承的振动质量,及时发现由于轴承工作表面磨损等原因产生的轴承质量波动并报警,帮助用户更好地把握轴承质量,延长轴承的最大服役里程.目前我国铁路重载货车多用353130B型轴承[3],故本文以轴承353130B为例,介绍本系统.

1 系统的硬件构成及选型

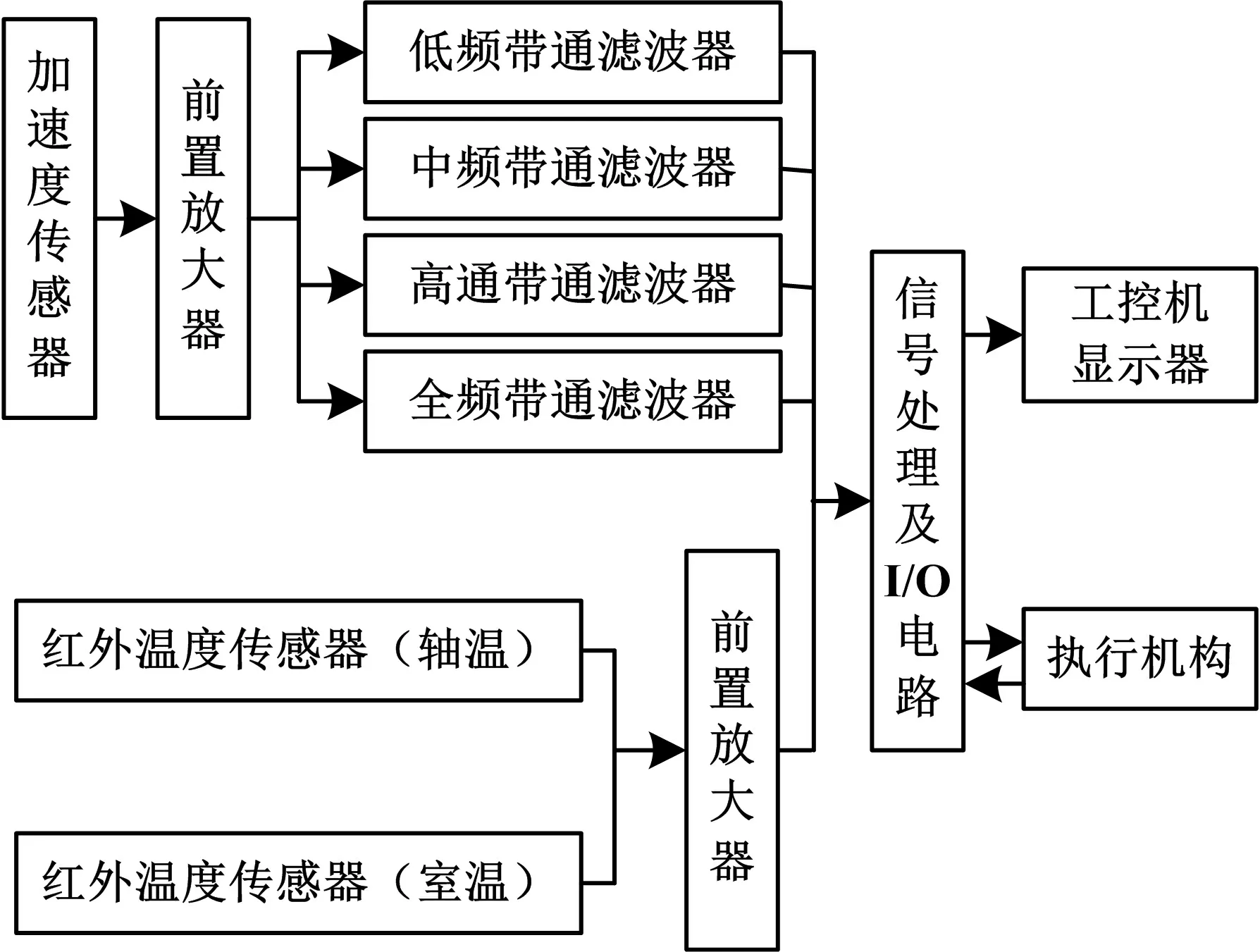

本仪器为多通道信号采集并带有统计过程控制的计算机振动测量虚拟仪器.硬件组成原理如图1所示.振动信号产生后,先通过传感器对振动信号进行采集,并转换为微弱的电压信号.再通过前置电荷放大器对其进行放大后通过滤波器过滤掉噪声等干扰信号,只保留轴承运行中包含信息的振动信号.通过采集卡对滤波后的信号转换为数字信号传送到上位机进行信号处理,判断振动质量.

图1 硬件组成原理图

1.1 传感器的选择

轴承运行时产生的振动信号在向外传播时每经过零件界面都会损失近80%能量[4],为了降低振动的能量损失,在检测中传感器直接接触轴承外圈.因双列圆锥滚子轴承的结构特殊性,传感器仅测量轴向振动即可.本系统选用JZ-10型加速度压电传感器,电压灵敏度10.39 mV/ms-2;谐振频率大于20 kHz.该传感器适用于多通道测量,性价比高,安装方便,同时抗干扰能力强,能够采集到相对准确的振动信号.

1.2 滤波器的选择

根据GB/T 24610.1-2019《滚动轴承振动测量方法》标准,选择50 Hz~10 kHz之间的频率作为轴承故障检测评判范围即通频带.本系统将轴承在通频带范围内的振动频率分为如下三个频带:

(1)低频带:50~300 Hz,轴承的特征频率一般在此频带.但低频信号中往往包含许多环境噪声等干扰信号,信噪比较低.因此在实际的轴承信号分析中一般不使用本频带做后续的分析处理;

(2)中频带:300~1 800 Hz,此频带一般用来做进一步的信号分析,能避开传感器系统的谐振点,使得测量结果重复性较好;

(3)高频带:1 800 ~10 kHz,轴承元件的固有频率,传感器系统谐振点等系统固有频率会在此频段显示;

(4)本系统采用了六个阻滞衰减大于40 dB的切比雪夫有源滤波器, 分别为截止频率为 50 Hz、

300 Hz、1 800 Hz的高通滤波器和截止频率为300 Hz、1 800 Hz、10 kHz的低通滤波器.振动信号传入后,先经过截止频率为50 Hz的高通滤波器和截止频率为10 kHz的低通滤波器, 得到频率范围为50 Hz~10 kHz的振动信号,即为全频段振动信号.随后若将全频带信号通过截止频率为1 800 Hz的高通滤波器,即可得到频率范围为1 800 Hz~10 kHz的高频段振动信号;若通过截止频率为300 Hz的低通滤波器,即得到频率范围为50 Hz~300 Hz的低频段振动信号;若先通过截止频率为300 Hz的高通滤波器再通过截止频率为1 800 Hz的低通滤波器,即得到频率范围为300 Hz~1 800 Hz的中频段振动信号.四个频段的信号波形均在主界面动态显示.

1.3 系统其他硬件特点

(1)8档程控(10 dB)放大器用以扩大仪器动态量程,提高采样精度.

(2)A/D转换精度16位,本系统A/D转换频率大于20 kHz,最大测量频率10 kHz,满足采样频率至少要大于测量频率1倍以上的采样定理要求.

(3)温度传感器采用PT100铂电阻.两路温度测量系统,一路用于测量环境温度,另一路测量被测轴承温度.

(4)为减少电流波动影响,模拟电路采用独立直流稳压电源供电.

(5)各硬件板卡安装于工控机中,通过微机接口与上位机通信,降低数据在传输过程中发生的丢失.

2 系统软件设计

本系统软件程序框图如图2所示,其中key为系统功能热键的点击.

图2 软件逻辑框图

2.1 用户界面的设计

软件启动后,弹出用户登录界面,输入正确用户名及密码后进入测量主界面.为了方便用户使用,简化操作,主界面开启后自动读取上一次测量方案及轴承信息并载入.本系统测量过程分为四个阶段:两个低速匀脂过程、一个过渡过程、一个测量过程,四个过程的主轴转向、主轴转速、持续时间均可自由设置,但只有测量过程的振动数据被用来记录及分析,以保证数据的稳定及准确.

开始测量后,为了使测量信号更为准确,减少系统误差,传感器每3次测量四个频带的振动信号由采集卡输入后取平均值送显示器更新波形,更新间隔约为1 s.传感器取平均值的测量个数以cs_clpj为标志,同样可在方案配置界面中自由配置.

振动数据送入数据处理模块,以输入通道号TD为标志分别计算平均值和峰值并做去均值处理,然后分别计算有效值、峰值因子和峭度并保存.一套轴承测量完毕后取各频段有效值、峰值因子、峭度与预设门限值比对,若有超限则数据显示区相应标志变红提示.

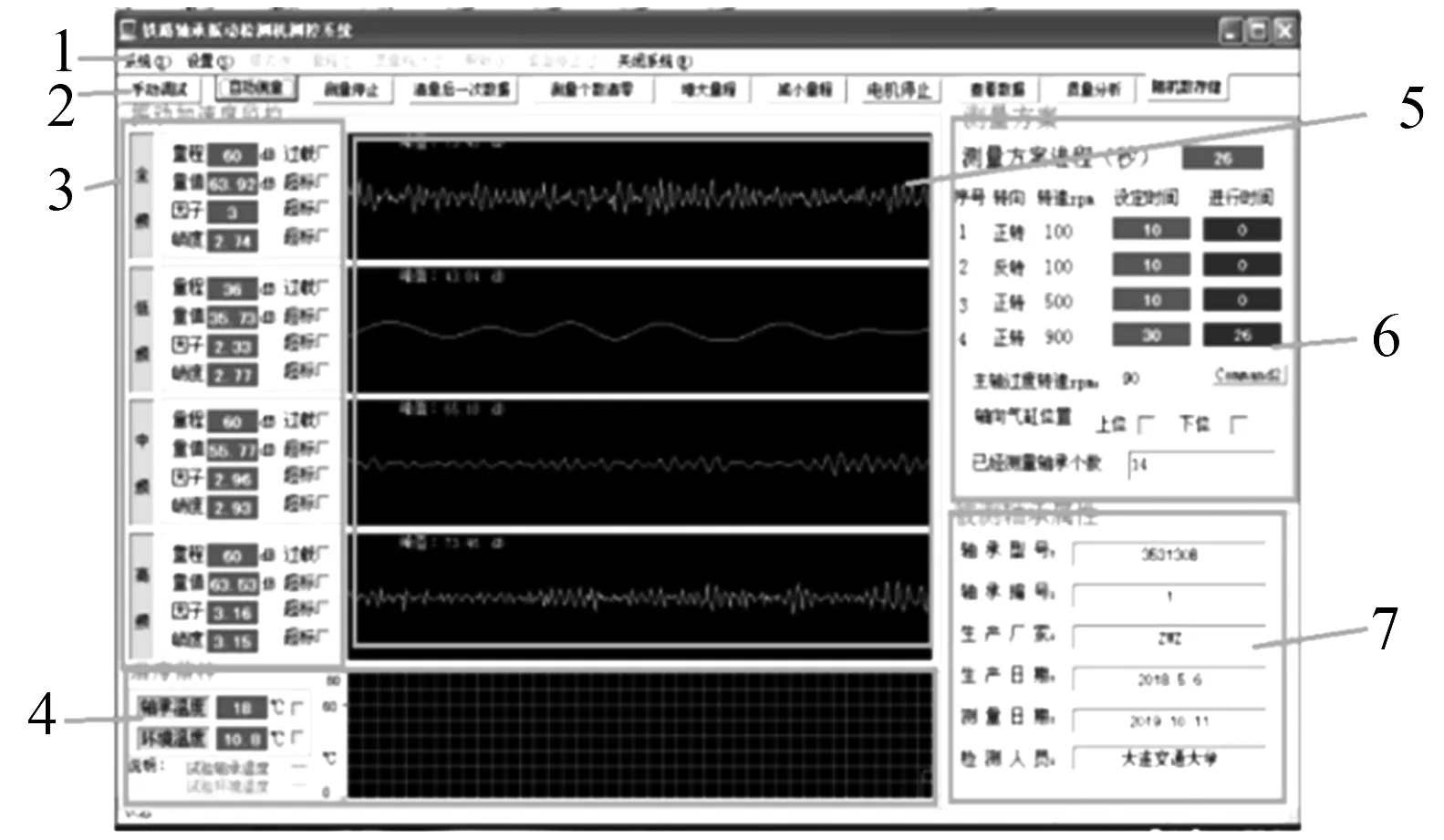

开机登录后,主界面如图3所示,分7个区:1为菜单区,各参数文件切换与配置;2为功能键区,提示各功能的操作热键;3为数据显示区,分别显示各频段区所测量的峰值因子、有效值和峭度值;4为温度监控区,显示当前室温及轴温;5为波形显示区,实时显示各频段振动波形与温度变化波形;6为方案显示区,显示当前测试方案及当前测量进度;7为轴承信息区,显示被测轴承的基本信息,例如型号、批号、测试日期等.

图3 系统主界面

2.2 数据门限选择

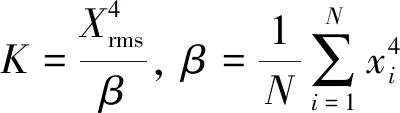

本系统通过时域参数来判断轴承振动质量,假设有一组离散振动信号数据X={x1,x2,…,xi},所用参数表达式如下[4-7]:

均方根值(有效值)

(1)

峰值因子:

(2)

(3)

式(1)~(3)中,Xmax为最大幅值,N为离散数据点的个数即采样点数.

由于有效值是在时域上对振动信号的平均,对具有表面缺陷的无规则振动波形较敏感,故而对检测磨损类故障比较有效[5];一般情况下,正常轴承运行时的峰值因子在4~5之间.当滚动轴承出现影响运行的表面缺陷时,峰值因子将达到10以上[4].将峰值因子作为特征参数还有两点优点:一是其值不受轴承型号、转速及载荷的影响;二是其值不受振动信号的绝对水平影响,这意味着即使轴承的工作条件改变或是传感器和放大器的灵敏度改变,也不会出现测量误差,保证了检测结果的准确性[4-7].

峭度是衡量概率密度分布尖峭程度的参数,是对轴承振动信号进行诊断时最常用的无量纲参数指标[4].峭度对轴承早期故障的灵敏度较好,可靠性高.正常轴承运行时的振幅服从正态分布,其峭度值稳定保持在3左右,若轴承运行中存在冲击性振动,即存在早期的工作表面缺陷,则峭度值持续接近 4或超过4.由此可以看出,峭度对轴承的早期故障较为敏感.

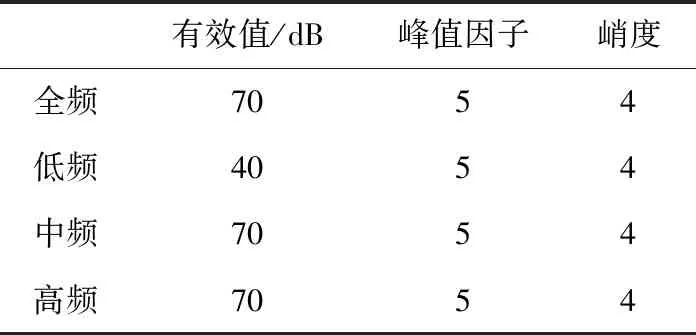

时域参数只能判断轴承是否存在冲击性振动,并不能判断是什么部分发生故障,但由于轴承是整体性零件,不管哪个部分发生故障都应整体更换,所以系统符合实际检测要求.各频段门限值如表1所示.

表1 系统门限表

3 系统的单件轴承检测流程

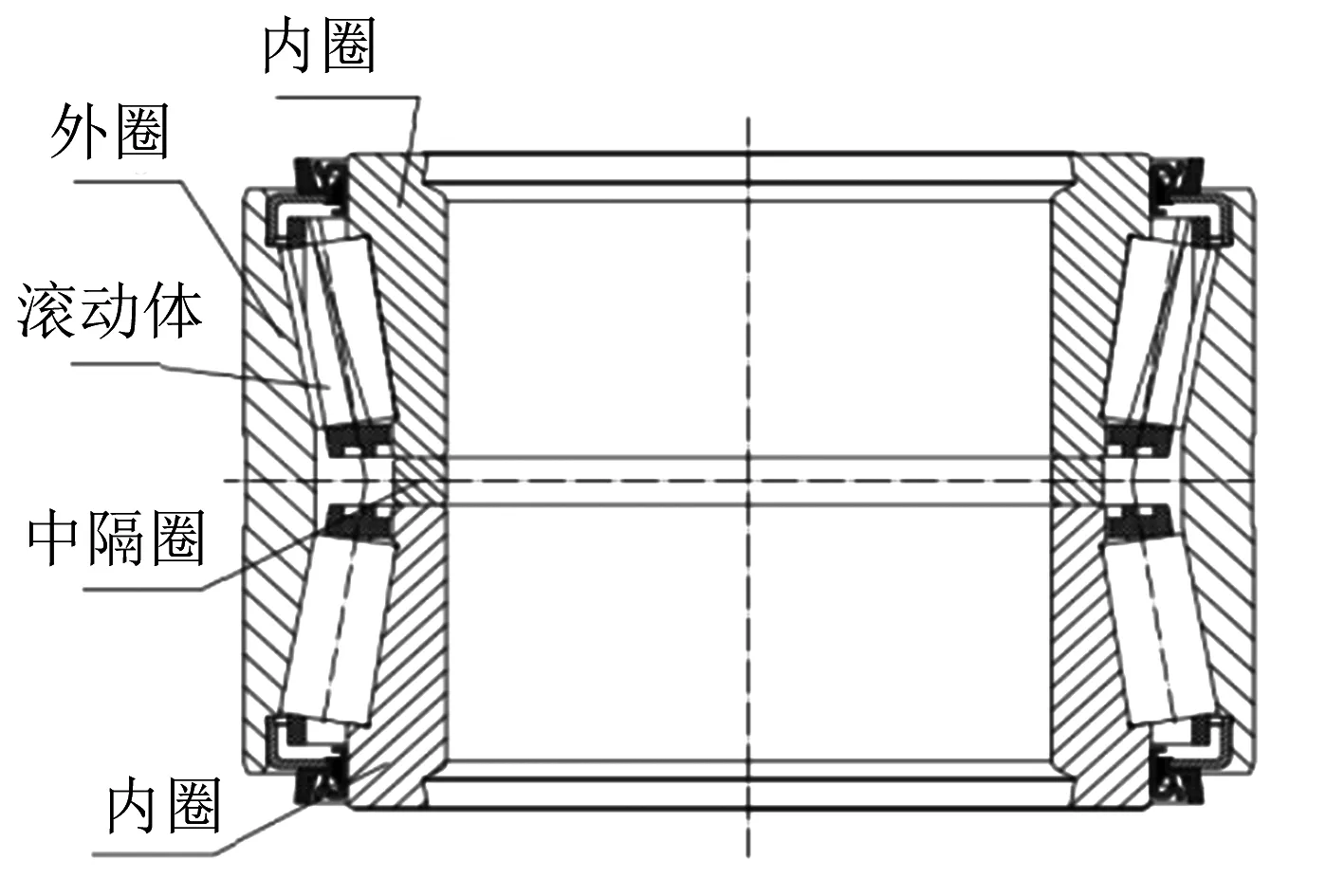

目前我国铁路货车一般使用双列圆锥滚子轴承,其结构[8]如图4所示.

图4 双列圆锥滚子轴承结构图

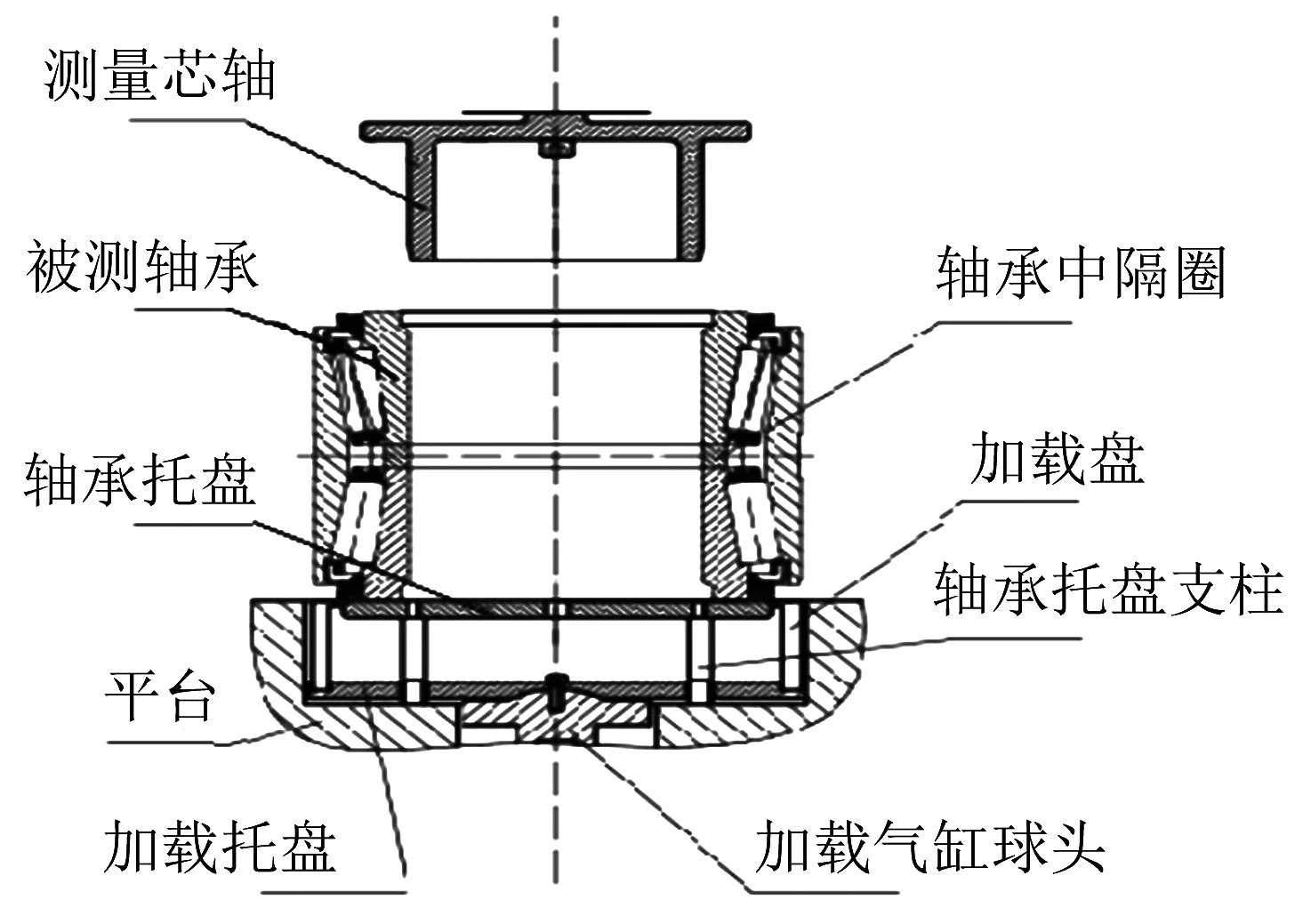

按GB/T 24610.3-2009标准,圆锥滚子轴承在振动测量的实验不可对轴承产生破坏,因此不需要径向载荷,只施加均匀轴向载荷以保证所有滚动体都与滚道紧密接触.而双列圆锥滚子轴承实际就是两套圆锥滚子轴承的组合,为使检测结果更加可靠,标准中规定对双列圆锥滚子轴承的振动质量检测要分别对两列轴承单独检测.在检测时要考虑将中隔圈与被检轴承分离,故而本系统设计了垂直伸缩式轴向加载系统.

实验开始前,将被测轴承垂直放在试验台上,中心轴线与芯轴中线重合,如图5.

图5 试验台结构及试验台初始位置图

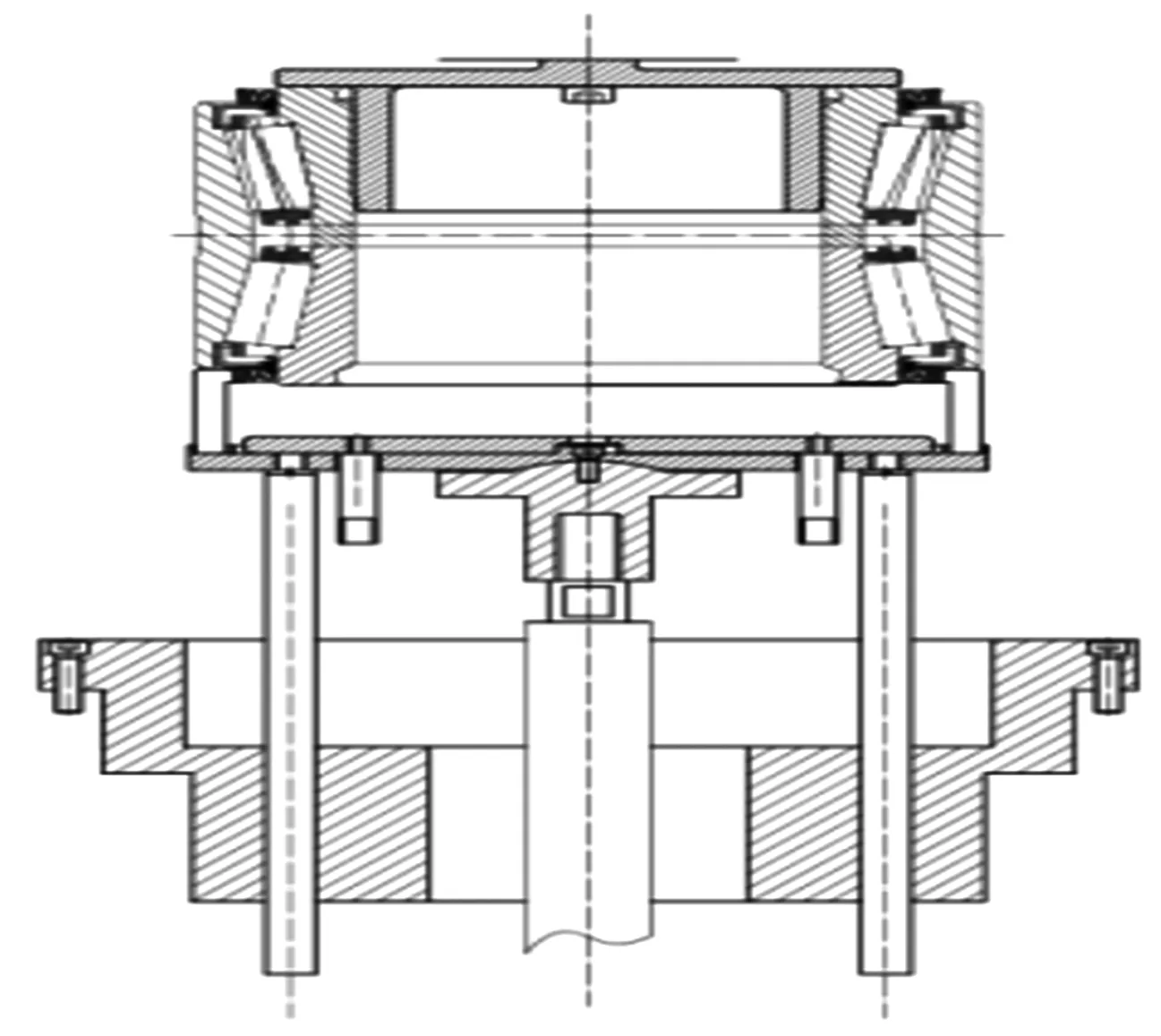

启动测量程序后,加载气缸通过加载球头将加载托盘向上推起,加载盘也一同向上推起.当加载盘与轴承外圈端面接触后,轴承在加载盘的作用下开始向上移动,直至将被测轴承推到回转芯轴中.而轴承托盘相对于加载盘继续向下移动,使得下端轴承内圈端面与轴承托盘脱离,轴承与试验台位置如图6.此时因重力作用,下端轴承和中隔圈一起向下移动,使得中隔圈与上端被测轴承脱离接触.即可满足测量单边轴承的要求.一次测量结束后,加载气缸下降将轴承送回原位,手动翻转被测轴承,继续测量另一侧轴承.

图6 试验台测量时位置图

4 SPC统计过程控制

在对单个轴承的振动质量进行检测后,本系统使用了SPC工具对一批轴承的振动质量进行了统计监测.

SPC是一种借助数理统计方法的过程控制工具[9].在轴承的加工生产中,人工、机器、环境、使用的材料及使用的不同加工方法都会对产品的质量产生影响,使轴承质量产生波动,这种波动被称为正常波动;而其他由于加工过失或系统异常等原因造成的质量波动对轴承质量影响极大,被称为异常波动,应当极力避免.借助SPC对生产过程进行评估,及时发现异常波动并采取措施消除影响,使系统处于在规定范围内稳定运行的受控状态[10],即可保证轴承的运行精度.因此在轴承制造业,从质量管理角度,一批轴承动态水平(CPK值)是轴承制造业质量管理的综合反映[11].

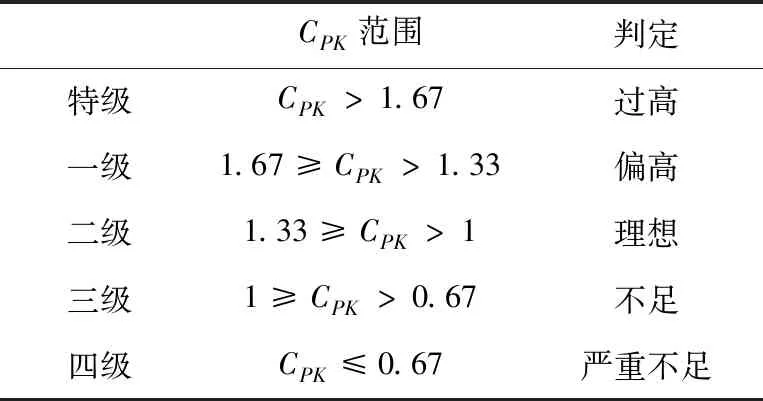

SPC质量控制的主要工具为控制图、直方图和工序能力指数CPK.控制图为点图,随着检测过程实时更新,可清楚地展示轴承的质量波动趋势,用来实时监测质量波动情况,一旦波动超出允许范围,就立即整改以保证轴承的振动质量平稳.工序能力指数是指产品的质量要求与工序能力之比.其计算方法如下[12]:

(4)

表2 CPK判定标准

5 试验效果

本文试验采用自主开发的铁路货车轴承振动质量动态系统软件,软件界面包括:①控制图区:分别以有效值和峭度值描点绘制控制图;②直方图区:以有效值为频数绘制直方图;③质量参数区:显示各频段振动质量参数及合格率.

试验以353130B轴承为例,检测了两组各25套铁路货车轴承,结果如图7所示.由图可知,A组轴承有效值波动较小,峭度值变化平稳且大于3的数据小于10%.直方图基本呈现正态分布,CPK二级,工序能力较强,振动质量良好,可装车运行.B组轴承能明显看到轴承有效值差值较大.各分频段峭度均有超限情况,其中中频段最为严重,超限峭度个数近30%.直方图出现双峰及偏峰,本批次轴承有多个在运行中存在冲击性振动,轴承工作表面可能存在轻度磨损或精度不足,振动质量不如A组轴承.

图7 两组轴承质量分析结果

6 结论

本文设计了一种具有SPC功能的铁路货车轴承振动质量动态分析系统.借助SPC工具,通过对轴承振动数据的检测来判断轴承的质量状态,及时发现轴承振动质量的变化和早期的工作表面故障,以此为依据给予干预手段来延长轴承的寿命,提高轴承运行的稳定性与可靠性.经过实验验证,具有SPC功能的铁路货车轴承振动质量动态分析系统能够有效检测双列圆锥滚子轴承的振动质量并发现轴承振动质量的异常波动,规避未来可能发生的轴承故障,为铁路轴承的检测提供了一种新的手段.