基于子模型的车体断面拓扑优化设计

2022-10-08邱正成邱广宇陈秉智

邱正成,邱广宇,2,陈秉智

(1.大连交通大学 机车车辆工程学院,辽宁 大连116028;2.中国中车齐齐哈尔车辆有限公司,黑龙江 齐齐哈尔 161002)

子模型方法是在子模型边界生成位移信息,进而通过精细化子模型区域的网格分布得到更符合实际的应力值或者变形量,是ANSYS的一种高级分析技术.王爱彬[1]利用ANSYS子模型技术对车体的门角和窗角等易发生应力集中的部位进行局部细化分析,得到更为精确的应力结果.倪强[2]以某不锈钢车车体为研究对象,将整车模型、子模型的计算结果和静强度实验测试的结果比较,验证子模型计算结果的合理性.杨宏[3]以CRH380B型动车组转向架焊接构架为研究对象,利用子模型技术精确的估算了关键处焊缝的疲劳寿命.杨蔚[4]基于子模型技术,选取实际耐久性试验车的焊点开裂案例进行优化,解决了焊点开裂的问题.周宇[5]对某铁路货车车体枕梁附近区域结构建立子模型,并进行了有限元强度精细计算,得到了较整体模型更为接近实验数据的结果.因此,子模型技术在整体模型中做局部精细化分析的应用相对广泛,而与结构拓扑优化联系起来的不多.近年来,拓扑优化技术应用在工程实际中实现了产品轻量化的设计,带来了较好的经济效益.范铮[6]基于子结构法对动车组设备舱相关结构进行拓扑优化分析,在刚度和强度满足要求的前提下减重率达到1.4%.马新月[7]基于拓扑优化设计出两种钢闸门,将其与规范设计的钢闸门进行对比,体积减少了38%左右,优化效果明显.

本文通过对400 km/h高速列车的车体断面进行拓扑优化设计,将子模型技术应用到拓扑优化分析中,避免了大型有限元模型做拓扑优化时计算时间冗长和对硬件要求过高等问题,极大地提高了仿真效率.

1 整体有限元模型分析

1.1 车体几何模型

某时速400 km高速动车组由端墙、圆顶、平顶、侧墙和底架五部分相互焊接组成,车辆的承载部分主要由列车底架来承担,车体中还焊接了端墙板、侧墙板、车顶板、平地板及纵向的波纹状底板等.车体上半部分类似圆弧状,主要是为了降低运行中空气阻力.车体下半部分是全封闭的矩形结构,位于车顶和侧墙以及端墙骨架的外部和铝制底架的上部,构成了薄壁筒形整体承载结构,车体材料为铝合金,材料牌号为EN AW-6005A,屈服极限为215 MPa.

1.2 车体有限元模型

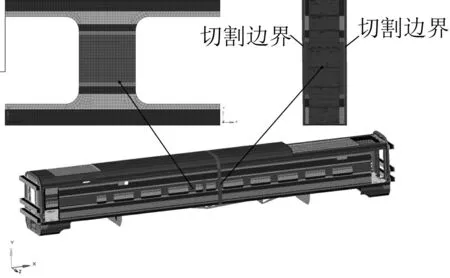

某时速400 km高速列车车体的建模以四节点壳单元为主,三节点壳单元为辅,质量点设置在车体悬挂设备的质心位置处,质量点参数选为对应的设备质量.车体有限元模型的单元数是2 133 100,节点数是1 766 182,模型中长度单位为mm,力的单位为N,质量单位为t,应力单位为MPa,X轴代表车身的纵向,Y轴代表车身的垂直方向,Z轴代表车身的横向.坐标系和有限元模型如图1所示.

图1 车体有限元模型

1.3 原车车体强度分析

1.3.1 原车工况说明

为验证原车车体静强度是否满足要求,根据EN 12663-2010《铁道应用-轨道车身的结构要求》, 选择常见且相对恶劣的两个工况对整车进行强度分析,工况如表1所示.位移约束施加方式如图2所示.

图2 位移边界条件

表1 原车车体静强度计算载荷工况

1.3.2 原车工况计算结果

通过对原车进行静强度分析,得到在1.3倍超员工况下,最大应力位置出现在窗角处,应力值为130.400 MPa;在超员和车体纵向方向施加1 500 kN的组合工况中,最大应力位置出现在车钩固定板,应力值为171.639 MPa,均小于许用应力215 MPa.

1.4 车体刚度分析

根据TB 1335-96标准,在1.3倍垂向超员载荷工况作用下,整体承载的车体相当弯曲刚度EJc不小于1.80×109N·m2,弯曲刚度EJc的计算公式为

(1)

式中:EJc为相当弯曲刚度,N·m2;W为单位长度载荷,N/m ;L1为底架外伸部分长度,m;L2为车辆定距,m;fc为垂直静载荷作用下边梁中央挠度,m.

依据分析所得底架边梁垂向位移结果,最大位移为12.189 mm,得到相应的弯曲刚度EJc=2.289×109N·m2,大于1.80×109N·m2,满足TB 1335-96标准的要求.

2 子模型建立和有效性验证分析

2.1 子模型的位置和建立方法

OptiStruct软件优化算法为变密度算法,优化结果对网格大小有着严重的依赖,网格尺寸过大不利于得到清晰的载荷传递路径,网格尺寸过小造成网格数量庞大,导致模型计算量呈几何式增长,这里对设计域网格大小设置为5 mm.设置全局模型局部位置的边界应选择远离应力集中区域,并且子模型的节点位置与整体模型中子模型里的节点三个方向的坐标应保持一致,才能保证子模型建模的有效性[8].如图3所示,选择车体中间的灰色部分作为设计域,用尺寸过渡单元实现车体和设计域网格节点的连接,设计域中网格类型为四节点实体单元,由于壳单元和实体单元不能直接用对应节点连接,所以在实体网格表面插入一层薄薄的壳单元,保证位移和力在壳单元和实体单元之间有效传递.

图3 子模型网格处理与切割边界位置

2.2 提取子模型切割边界条件

利用OptiStruct软件,设置Format卡片参数,在各工况下对优化前车体进行分析计算,生成OP2后缀文件.OP2后缀文件包含切割边界上节点位移信息.之后选择切割边界的节点和子模型的所有单元,导入后缀名为OP2结果文件,生成子模型切割边界条件.该步骤是子模型法的核心步骤,应清楚地说明子模型相对于整体模型的切割边界位置.另外,切割边界的结果文件和模型文件必须在同一个文件夹里,否则程序会提示找不到节点编号而无法生成边界变形信息.子模型的边界条件如图4所示.

图4 子模型边界条件

2.3 子模型有效性验证分析

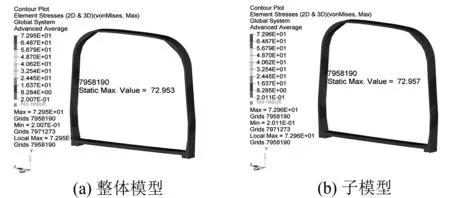

子模型方法基于圣维南原理,子模型远离应力集中位置,可以使子模型得到较精确的结果.一般情况下,可以通过比较子模型和整体模型位移和应力云图是否一致来验证切割边界的合理性,若结果较为一致,则证明边界选取是正确的,若云图分布不同,最大位移或应力数值相差几个数量级,则要再次定义离关心区域更远的切割边界,重新生成并计算子模型.如图5、图6所示.

图5 工况1两种模型位移云图

图6 工况1两种模型应力云图

在工况1中,子模型和整体模型位移和应力分布云图保持一致,子模型和整体模型的最大位移和最大应力值保持一致,且最大值的位置也保持一致,说明子模型位置的选择是合理的.子模型和原模型结果比较如表2和表3所示.

表2 子模型和原模型强度性能比较

表3 子模型和原模型刚度性能比较

3 车体横断面拓扑优化

3.1 拓扑优化方法

拓扑优化的数学模型可以表示为:

find:ρ=(ρ1,ρ2,ρ3,…,ρn)T

s.t.:m=(V0-V1)/V0

0<ρmin≤ρe≤ρmax

Qi=KiDi

(2)

式中:ωi为第i个载荷工况的加权值;Ci为第i个载荷工况下结构柔度;Qi为第i个工况下的载荷矢量;Ki为第i个载荷工况下的刚度矩阵;Di为第i个工况下的位移矢量;V0为设计区域充满材料时的体积;V1为单元相对材料密度小于ρmin的体积;m为剩余材料的百分比;ρmin为单元材料相对密度下限;ρmax为单元材料相对密度上限.其中,ρ是设计变量,如设计空间中每个单元密度;Cw是设计目标,这里表示加权结构柔度;s.t.表示约束条件,这里将体积分数作为约束.

3.2 优化前处理

拓扑优化的本质是打破原有的材料分布方式,利用其本身的算法和施加在有限元模型上的载荷,重新定义材料在设计空间中的排布,为设计人员对某结构的新概念设计提供支持.

如前文所述,原车计算后的应力远小于许用应力,说明原车存在很大的拓扑优化空间,可以进行接下来的拓扑优化.在这两个工况下对原车刚度分析,结果满足TB 1335-96标准中要求.

在本次设计中,对高速列车车体横断面进行多工况单目标的拓扑优化设计.初步拓扑优化结果进行分析对比处理,得到车体横断面铝合金型材的最优分布方式,保证其在两个常见的工况下强度刚度满足要求.截取车体中间的一部分作为设计域,“人工单元密度”作为设计变量,体积分数“volumefrac”(设计域所在当前迭代步体积与初始体积之比)和某节点的位移值不超过给定值作为约束条件,将刚度最大作为目标.

在对结构进行多工况拓扑优化时,不同的工况在相同的优化参数设置下,优化后的结果也是不一样的.因此存在这样一种可能,结构中的某个单元在第一工况下是保留的,而在第二工况下是被去掉的.在OptiStruct软件中可以设置权重系数,很好地解决了这个问题.根据不同工况在实际工作中所占的比重,对不同的工况赋予不同的权重系数.通过综合评判和考量,第一工况设置权重系数0.3,第二工况设置权重系数0.7.线性加权法的一般数学模型如式(3).

(3)

式中:wj为第j个载荷工况的加权系数;fj为第j个载荷工况下结构柔度.

3.3 优化结果

本次拓扑优化列车横断面的目标函数在经过37次迭代运算后趋于收敛.多工况拓扑优化的单元密度云图如图7所示,可以清晰地看到,在底架和车顶的位置出现了明显的斜筋结构,侧墙部分也能看出斜筋的分布趋势,能够很好地综合反映各个工况下载荷传递路径的材料分布形式.

图7 车体截面优化单元密度云图

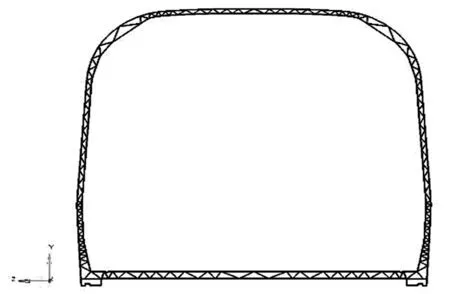

3.4 车体断面重构

在OptiStruct中,拓扑优化后的结构往往加工比较复杂,细节的部分处理比较粗糙,无法直接用来生产制造,但是优化后结构可以给设计人员提供创新思路,通过适当修正,就能得到更为合理的结构.从车体断面拓扑优化单元密度云图可以看出断面内部斜筋倾斜的趋势,通过微调后处理得到车体概念设计断面结构,优化后的结构如图8所示.

图8 概念车车体横断面结构设计图

3.5 概念车静强度分析

得到概念车车体横断面结构后,对概念车车体进行建模,选择与原车相同的工况计算其静强度和刚度,得到的结果如图9、图10.强度和刚度结果见表4和表5.车体重量由41.96 t 减重到40 t,减重率为4.7%.

(a) 第一工况

(a) 第一工况

表4 概念车车体强度分析结果比较

表5 概念车车体刚度分析结果比较

对优化后的概念车体建模,在不改变车体整体框架的基础上进行了一定程度的简化处理,从优化结果可以看出,在这两个工况中,概念车的最大应力大于原车最大应力,且均小于相应车体材料的屈服极限215 MPa;概念车车体边梁的最大位移小于原车车体边梁最大位移,利用式(1)计算结果满足TB 1335-96标准的要求,并且车体整体减重率是4.7%,实现了轻量化设计.

4 结论

(1)通过有效性验证,车体子模型的位移和应力分布趋势与整体模型相同,数值保留千位时相差0.0%,因此,采用子模型技术是合理的;

(2)基于子模型技术,对车体断面进行了拓扑优化设计,并得到合理结果,说明该方法是有效的;

(3)利用拓扑优化得到的高速列车新断面进行了概念车的设计,比原车整体减重4.7%,减少在启动和制动过程中的能量消耗,有效控制列车运营成本和维修费用.