基于不同评估方法的高速动车组车体结构气动疲劳性能研究

2022-10-08谢素明王家兴程亚军聂春戈

谢素明,王家兴,程亚军,聂春戈

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2 中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春 130062 )

列车高速穿越隧道时,动车组车体承受的气动压力瞬间发生相当大的变化,气动压力耦合到车体结构上即为结构承受的外部载荷.在已经开通的高速列车线路中,大多数线路都有数量不等的隧道,即列车在隧道内高速运行已成为常态.这种频繁的、交变的气动载荷为车体结构带来了不少问题.例如,动车组车体刚度不足导致的挤压变形问题、动车组设备层舱裙板支架焊缝的开裂问题、裙板锁的松动问题等,严重威胁着列车运行的安全性.

目前,在高速列车车体结构气动疲劳问题研究方面已经开展了不少工作,王前选等[1]利用车体交变气动载荷试验装置对新造车体进行疲劳强度试验,测得的压力波形与现场试验测得的车内外压力差曲线基本吻合;张德文[2]采用顺序耦合的方法研究会车压力波对车体疲劳强度的影响,总结出在短隧道入口效应的影响下产生的气动载荷对车体疲劳强度的影响相比于长隧道更为显著;宋烨等[3]在气动载荷工况与其他疲劳载荷作用下,利用Goodman疲劳极限图来评定高速列车车体的疲劳强度,指出车体同时承受气动载荷和纵向载荷时较为恶劣,容易在车体窗角的位置产生失效.

本文依据EN1999-1-3[4]、IIW-2008[5]及ASME-2007[6]标准中焊接接头的疲劳评估方法,研究具有不同焊接工艺的铝合金对接接头的疲劳强度,总结这些方法的特点及分析步骤.在GB/T 32059-2015[7]标准中气动疲劳载荷作用下,研究某高速动车组铝合金车体焊接结构的疲劳性能,识别出车体疲劳薄弱部位.

1 铝合金焊接接头的疲劳性能分析方法

高速动车组铝合金车体、车顶、侧墙、底架部件的型材连接主要为对接接头,如图1所示.当前,动车组铝合金车体疲劳设计时接头疲劳评估方法不仅采用基于试验数据的IIW-2008标准和EN1999-1-3标准中的名义应力法,也开始采用基于断裂力学理论的ASME-2007标准中的结构应力法.接下来通过对铝合金对接接头的疲劳评估,总结上述标准中分析方法的特点与流程.

图1 车体部件的型材对接接头示意图

无垫板和带垫板的铝合金对接接头焊缝形式参照EN1999-1-3标准中的接头类型7.3.1和7.4.1,分析接头疲劳时,约束试样的左端、右端承受拉力为0~6 kN.试样及焊缝尺寸见图2,图中长度单位为mm.

(a) 基本尺寸

1.1 焊接接头疲劳评估的名义应力法

依据IIW-2008标准和EN1999-1-3标准中的名义应力法对接头进行疲劳分析时,两个关键步骤是:接头名义应力的计算和接头S-N曲线的选取.

两个标准中将名义应力(或标称应力)定义为忽略焊接接头的局部应力增长效应,在所研究的截面中计算出来的应力.利用有限元方法获得的无垫板对接接头区域的应力分布曲面如图3所示,图中曲面上应力梯度近似为零的“平坦区域”(距离焊缝1.0~1.5 mm板厚的位置)的应力为“名义应力”[8].

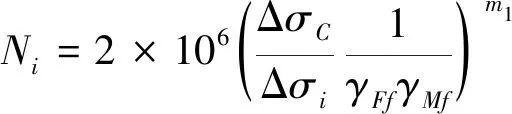

在EN1999-1-3标准中无垫板和带垫板的铝合金对接接头的主要寿命次数对应的疲劳强度值见表1,对应的Δσ-N曲线如图4所示.图中两接头的Δσ-N曲线是平行的,其中:线段a的斜率m1=4.3,其方程为式(1);线段b的斜率m2=6.3,其方程为式(2);两线段交点对应的寿命次数为5×106;线段c为水平直线;线段b与线段c的交点对应的寿命次数为108.

(1)

(2)

式中:γFf为荷载谱和响应分析中考虑到不确定性的分项系数(建议取值1.0);γMf为材料和施工不确定性的分项系数(建议取值1.0);ΔσC是2×106时的疲劳强度值,FAT=45时,ΔσC=45.0 MPa;FAT=40时,ΔσC=40.0MPa;Δσi为计算疲劳应力范围.

在IIW-2008标准中无垫板和带垫板的铝合金对接接头的主要寿命次数对应的疲劳强度值见表2,对应的Δσ-N曲线中两线段的交点对应的寿命次数为107,疲劳强度值为16.4 MPa;第一段直线的斜率m1=3,第二段直线的斜率m2=22,其曲线方程为

表2 IIW-2008标准中对接接头的疲劳参数

N=C/Δσm

(3)

式中,Δσ为计算应力范围,C为常系数.当FAT为28时,m1=3,C=4.390×1010;m2=22,C=5.328×1033.寿命次数大于109之后曲线为水平直线.

承受疲劳载荷垂直于焊缝方向的无垫板和带垫板的铝合金对接接头的名义应力分别为30.005 MPa和31.058 MPa,基于EN1999-1-3标准和IIW-2008标准的疲劳分析结果见表3.

表3 名义应力法的对接接头疲劳分析结果

由表3可以看出:无垫板的疲劳寿命高于带垫板的疲劳寿命;基于EN1999-1-3标准的无垫板的疲劳寿命约为带垫板的疲劳寿命的1.68倍;基于IIW-2008标准无垫板的疲劳寿命约为带垫板的疲劳寿命的1.11倍.

1.2 焊接接头疲劳评估的结构应力法

在外力作用下,接头焊趾假想裂纹截面上沿着厚度方向,与外力平衡的应力(膜应力σm和弯曲应力σb之和)定义为结构应力,它满足平衡条件并可用有限元方法获得的单元节点力计算得到.

图5给出了接头平面有限元模型的焊趾假想裂纹截面结构应力的数值计算过程[9]:①提取假想裂纹截面A-A外侧单元的节点力,并计算截面上各节点的节点力;②同时变换A-A截面上各节点和节点力的坐标系为局部坐标系x′oy′;③基于平衡等效原理,利用节点力计算合力Fy′和相对于截面中点的弯矩Mz′,然后通过下式计算截面的膜应力和弯曲应力:

图5 结构应力分布及数值计算过程示意图

(4)

通过提取有限元分析结果的节点力并运用解析法计算焊缝处有限元网格尺寸不敏感的结构应力Δσs之后,再借助大量的疲劳试验数据修正获得由结构应力表述的等效结构应力[8]:

(5)

其中:裂纹扩展指数m≈3.6;t为板厚;载荷弯曲比的无量纲函数I(r)采用解析法求解困难,一般通过数值拟合的方法求得.在载荷控制条件下它的拟合公式为

以等效结构应力表述的铝材的95%可靠度-2σ的S-N曲线方程

N=(ΔSS/Cd)-1/h

(6)

式中,Cd为2 316.48,h为0.277 12.

无垫板和带垫板接头的结构应力随焊缝长度的变化曲线如图6所示.利用式(5)和式(6)计算的无垫板和带垫板接头的疲劳寿命次数分别为4 192 290次和 2 852 900次.

图6 结构应力随焊缝长度的变化曲线

1.3 名义应力法和结构应力法的比较

上述分析的对接接头型式与承载简单、容易确定接头的名义应力,在标准中能够找到完全匹配的焊接接头,即接头S-N曲线易于选取.然而,在工程焊接结构中因接头形式与承载复杂很难得到接头区域的应力曲面和接头的S-N曲线.反观通过有限元方法和力学分析方法得到的接头焊趾假想裂纹截面上沿着厚度方向,与外力平衡的结构应力适用于复杂的焊接接头形式.同时,由疲劳试验数据验证的基于断裂力学的结构应力法的接头S-N曲线唯一,可明确确定接头的结构应力和其S-N曲线.

对比以上计算结果可以发现:三种标准的无垫板接头的疲劳寿命次数均高于带垫板的;基于EN1999-1-3标准的无垫板接头疲劳寿命次数约为带垫板的1.68倍;基于IIW-2008标准的无垫板接头疲劳寿命次数约为带垫板的1.11倍;基于ASME-2007标准结构应力法的无垫板接头疲劳寿命次数约为带垫板的1.47倍;EN1999-1-3标准的接头寿命次数最大,结构应力法的次之,IIW-2008标准的最小.

2 动车组车体焊接结构气动疲劳性能分析

参照GB/T 32059-2015标准确定高速动车组铝合金车体作用于车顶和侧墙外表面的两个气动疲劳载荷工况为:①±4 500 Pa,循环100万次;②±6 000 Pa,循环20万次.

2.1 名义应力法的车体薄弱部位识别

在气动疲劳载荷工况作用下,基于IIW-2008标准与EN1999-1-3标准中名义应力法对车体焊接结构进行疲劳分析,接头焊缝累积损伤较大的部位见图7,相关计算结果见表4.

图7 车体焊缝气动疲劳薄弱位置示意图

表4 车体气动疲劳薄弱部位的识别结果

结合图7及表4可以看出:焊缝Ⅰ、Ⅱ、Ⅴ在两标准中选取的接头FAT等级是一样的,但是焊缝Ⅰ、Ⅱ通过IIW-2008标准计算得出的累计损伤值高于EN1999-1-3标准,焊缝Ⅴ则相反.究其原因是由两种标准的该接头S-N曲线的差异造成的.两标准中FAT28级接头的S-N曲线如图8所示,两条S-N曲线相交于两点,将曲线分成3个区间.焊缝Ⅰ和Ⅱ的接头名义应力值位于①区间时,基于IIW-2008标准的疲劳寿命次数高于基于EN1999-1-3标准的,故由前者计算的损伤低于后者的;焊缝Ⅴ的接头名义应力值位于②区间,所以基于EN1999-1-3标准的疲劳寿命次数高于基于IIW-2008标准的,故由EN1999-1-3标准计算的损伤低于IIW-2008标准计算的.

图8 两标准中FAT28级接头的S-N曲线

2.2 关键焊缝的结构应力分析与疲劳评估

在气动疲劳载荷工况作用下,对表4中累积损伤较大的焊缝Ⅰ和焊缝Ⅱ的接头焊趾进行结构应力分析,这两条焊缝的结构应力随焊缝长度的变化曲线如图9.由图9(b)可以看出司机室侧窗的立柱与地板角焊缝即焊缝Ⅱ的结构应力在立柱拐角处存在着一定的应力集中现象.

(a) 焊缝Ⅰ

选用结构应力法中的95%可靠度-2σ的S-N曲线对焊缝Ⅰ和焊缝Ⅱ进行疲劳分析,其累积损伤分别为0.736和0.658.与表4中这两条焊缝的名义应力计算结果对比可知:由结构应力法得到的累积损伤低于由名义应力法得到的;由EN1999-1-3标准得到的累积损伤大于由IIW-2008标准得到的.

3 结论

(1)承受拉伸载荷的对接接头名义应力选取位置为接头应力曲面上应力梯度近似为零的“平坦区域”,约为距焊缝1倍板厚的距离;结构应力选取位置为接头焊趾沿厚度方向的截面;

(2)无垫板的铝合金对接接头焊缝疲劳寿命次数高于带垫板的疲劳寿命次数.基于EN1999-1-3标准的无垫板接头疲劳寿命次数约为带垫板的1.68倍;基于IIW-2008标准的无垫板接头疲劳寿命次数约为带垫板的1.11倍;基于结构应力法的无垫板接头疲劳寿命次数约为带垫板的1.47倍;

(3)在气动疲劳载荷工况作用下,车体司机室侧窗角焊缝、司机室与地板角焊缝等累积损伤较大;利用IIW-2008标准和EN1999-1-3标准的名义应力法评估焊缝Ⅰ、Ⅱ和Ⅴ时,即使接头的名义应力和接头FAT等级相同,他们的累积损伤值也不同,需要结合S-N曲线共同判断.基于结构应力法的焊缝Ⅰ和焊缝Ⅱ的累积损伤分别为0.736和0.658,低于由名义应力法得到的;而由EN1999-1-3标准得到的累积损伤大于由IIW-2008标准得到的.建议高速动车组抗疲劳设计时重点关注司机室区域的焊缝.